焙燒裝置的研制

宋飛飛,劉馬林,牛小平,宋君武,程福林,劉 兵

(1.中核北方核燃料元件有限公司,內蒙古 包頭 014035;2.清華大學 核能與新能源技術研究院,先進核能技術協同創新技術中心,北京 100084)

高溫氣冷堆核電示范工程燃料元件生產線是國家重大專項之一,也是世界首條工業化規模高溫氣冷堆核燃料元件生產線。高溫氣冷堆核燃料元件實驗線焙燒工藝使用原型設備焙燒還原一體裝置,可實現高溫氣冷堆核燃料元件焙燒球和還原球的制備。焙燒還原一體爐采用底裝料結構,最大產量為2 kg/U,操作周期為48 h,直徑50 mm,采用電阻加熱方式加熱。該設備操作周期長、產量低、產品合格率低、冷卻速度慢、氣體分配均勻性差,不適合被燒球的工業化生產。為滿足工業化高溫氣冷堆核燃料元件生產需求,需要研制一臺適合于工業化生產規模的焙燒裝置。

焙燒工藝是高溫氣冷堆核燃料元件UO2核心熱處理的關鍵工藝之一。陳化洗滌干燥后的干燥球成分為重鈾酸銨,需要在熱空氣氣氛下進行焙燒處理轉化為UO3,焙燒的目的是將微球中的PVA、少量四氫糠醇和水分除去,焙燒的尾氣送入排風系統。焙燒時微球在料盤內采用單層鋪設,即料厚度不超過1.5 mm,同時對爐內空氣氣氛均勻性有很高的要求[1]。

1 設計目標

研制一臺工業化規模批次性焙燒裝置,用于高溫氣冷堆核電示范工程燃料元件生產線球形元件干燥的焙燒熱處理,生產能力為6 kgU/天,空氣氣氛,工作周期24 h。

2 基本原理及主要技術參數

2.1 基本原理

焙燒裝置為底裝式馬弗電阻爐結構[2],焙燒爐采用螺旋壁掛式電阻絲加熱,位于爐膽外側,通過熱輻射加熱爐內物料。爐內物料的工作介質為壓縮空氣,要求每個料盤氣氛均勻,通過采用特殊的料盤結構,保證爐內氣氛的均勻性。爐內溫度采用熱電偶測量,一組熱電偶固定在爐內壁,用于測量爐內各溫區溫度。一組熱電偶在爐膽外壁,用于檢測爐內溫度。爐頂安裝冷風風機用于降溫冷卻。焙燒裝置料盤主要用于盛放干燥球顆粒,干燥球單層布置在20個料盤內,料盤堆疊放置在爐底,由升降機構送入爐內,在500 ℃下通過熱空氣進行熱處理,處理完畢后升降機構將料盤送到爐外進入下一道工序。

2.2 主要技術參數

主要技術參數見表1。

表1 主要技術參數

3 設計要求及具體結構說明

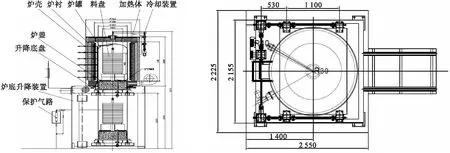

焙燒裝置由爐體、支承架及升降裝置、料具,氣氛管路、溫度(傳動)和監控裝置、冷卻水裝置、尾氣處理裝置等組成;設備包括、裝料筐、電動轉運車等(見圖1)。

圖1 焙燒裝置

3.1 爐 體

爐體由爐殼、爐襯、加熱器、爐罐、爐蓋(裝料臺)、爐膛冷卻裝置等組成[3]。爐殼采用06Cr25Ni20不銹鋼板和型鋼成形焊接而成,爐殼安放在槽鋼組成的爐架上,采用M20的螺栓固定。爐襯采用優質的耐火材料砌筑成的節能型爐膛,耐火層采用0.6輕質扇形耐火隔熱磚,保溫層采用保溫磚和耐火纖維毯,具有良好的保溫性能。加熱元件采用06Cr25Al5高電阻電熱合金絲,繞成螺旋狀安裝在爐襯四周的擱絲磚上并用固定。爐罐厚度為8 mm, 采用06Cr25Ni20不銹鋼板和06Cr25Ni20法蘭,使用同等材料的焊條焊接并經嚴格的檢漏而成。頂部開有排氣管,裝有與尾氣處理裝置的連接法蘭。爐罐安裝在爐膛內,并用螺栓固定在爐蓋底部的法蘭上。爐蓋由06Cr25Ni20不銹鋼板制成的絕熱箱(筒)以及高溫耐火材料組成。爐蓋中心上裝有保護氣進氣接口。為了控制工件的冷卻速度, 焙燒爐頂部開有一個直徑120 mm的排氣口,并裝有可自動開啟/關閉的蓋子,爐體下部裝有環形的進風口,風機采用變頻器控制。排氣口蓋子的開啟和風機開啟(轉速)均由PLC和溫度儀表控制。

3.2 升降裝置

升降裝置由構架、升降臺、傳動裝置、上下位置限位(定位)。構架槽鋼和鋼板焊接成框架結構,供安裝爐體之用[4-6]。構架采用4根250 mm的槽鋼作為立柱,框架4根立柱下安裝M24的地腳螺栓,并用雙螺母固定。升降臺由型鋼和鋼板焊接而成,升降臺上裝有二根導軌,升降臺的上下移動采用電動鏈條傳動。爐臺升降設有4個行程開關,每個方向兩個開關,4個開關把行程分成3個區間,兩端的區間為低速,中間區間為全速, 爐臺可準確定位。爐臺升降由一個帶制動器的電動機驅動,電機采用變頻調速。

工作氣氛采用熱空氣, 熱空氣從爐罐底部通入上部排氣。氣體管路由流量計、不銹鋼球閥、管路為不銹鋼管子,采用卡套接頭連接。爐壓為5 kPa微正壓,流量(壓力)可調。排氣管路由冷卻箱,電磁閥,泄壓閥,壓力傳感器等等組成。在氣源不足時設有聲光報警。

3.3 溫控系統

焙燒爐由溫度控溫儀表、測溫儀表和測溫元件組成溫控回路,并采用PLC可編程控制器和觸摸屏對焙燒爐進行操作。溫度控制柜采用立式結構形式,溫度(傳動)控制和監控裝置安裝于控制柜內或面板上,爐子溫度主控采用日本島電FP93智能數顯溫度調節儀,儀表最多有40段曲線,可用于爐子按斜率升溫到工作溫度,然后保溫至所需的時間。溫控儀表還具有六組PID調節功能,也可設定超溫報警和切斷電加熱器電源的保護功能。還增加了通信功能,可與上位計算機進行通信,通過人機界面實現溫度程序的編制和PID參數等的設置,使儀表操作簡單方便。

爐內監測采用日本SR1數顯調節儀,可設定超溫報警和切斷加熱器電源的保護功能;溫度數據采用一體工控機和無紙記錄儀(6點記錄)雙重記錄。焙燒爐分6區控制,主電路采用可控硅調壓器控制, 控制儀表采用FP93和SR83組成6區控制的DCS系統;主控儀表采用可編程的FP93,通過SV值模擬變送,作為SR83的模擬遙控輸入,跟蹤主控儀表曲線。主控FP93數顯溫控儀表,PID調節,4組曲線,每組10步程序控制。溫度數據采用一體工控機和無紙記錄儀(6點記錄)雙重記錄。

3.4 報警系統

系統裝有各種故障報警功能,如超溫報警、爐臺升降故障報警、冷卻水欠壓和冷卻水溫度超溫等異常情況進行聲光報警,并執行相應的保護措施。

3.5 冷卻水裝置

冷卻水采用閉式循環型式,進(出)水總管和分支管采用0Cr18Ni10Ti不銹鋼管。冷卻水系統(包括分支)裝有流量、進水壓力、出水溫度監測和顯示。當出現水壓低于設定值時,可自動(或手動)切換到城市自來水直接排放的冷卻方式。

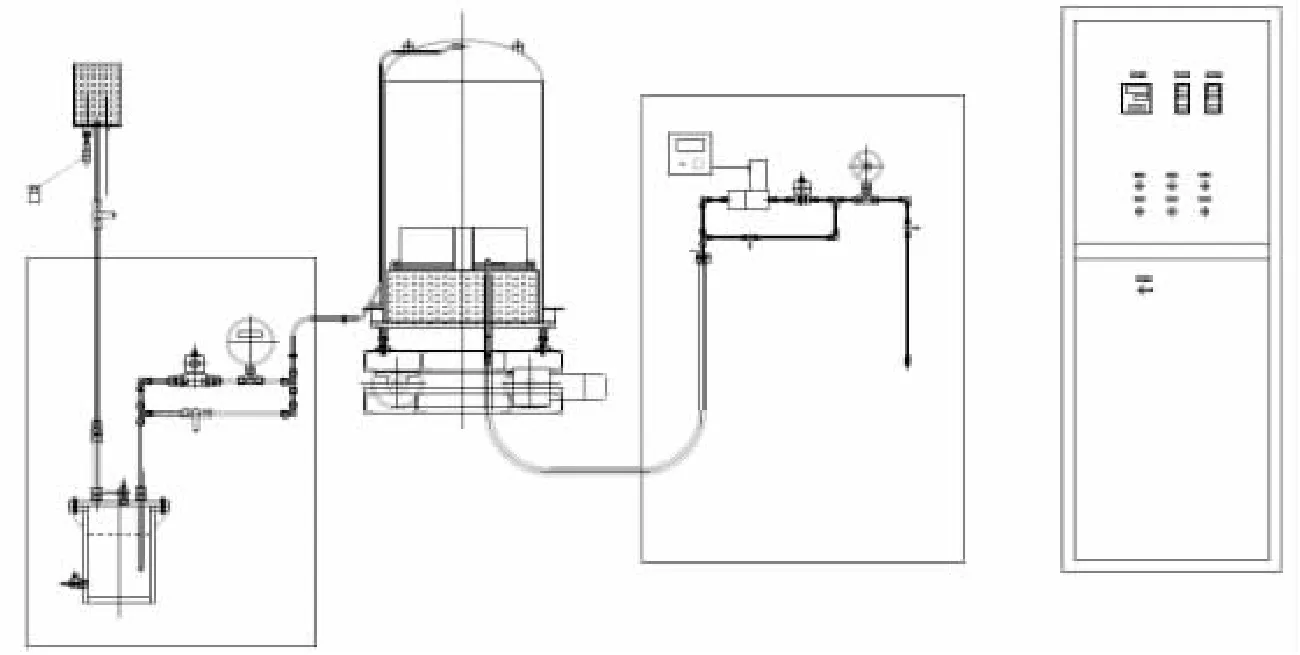

3.6 供氣系統

供氣系統由進氣裝置和尾氣裝置兩部分組成。進氣裝置由進氣管、金屬管流量計、配氣柱等組成。壓空經過流量計進入配氣柱,通過氣體分配后進入料盤[6]。尾氣處理裝置由電加熱燃燒爐、洗氣裝置、溫度控制等組成。尾氣經電加熱爐燃燒后進入水洗氣裝置,經過處理的尾氣排入車間排氣管道(見圖2)。

圖2 供氣系統

3.7 料 盤

料盤由1個底座、17層料盤、1個配氣柱、1個頂蓋組成。單層料盤尺寸高度32 mm,外徑686 mm ,料盤總高約813 mm,最大裝球量為7.2 kg,料盤采用06Cr25Ni20(310S耐熱鋼)材質焊接加工而成,厚度3 mm(見圖3)。

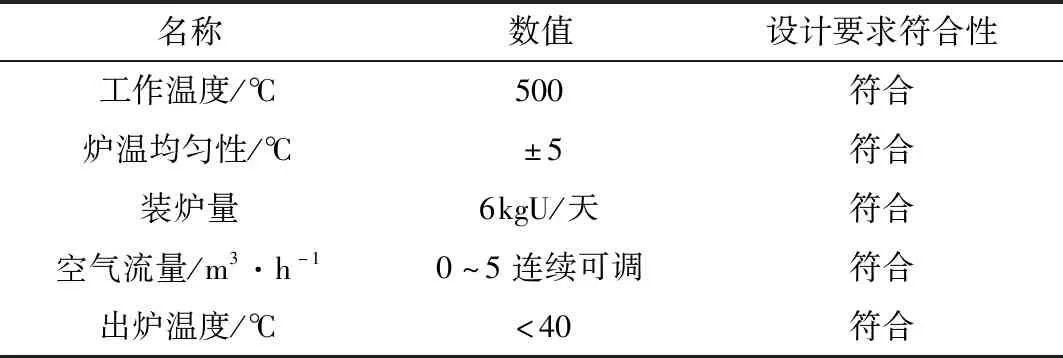

4 運行效果

焙燒裝置經過設計、安裝、調試和生產運行,各項參數和功能均達到了設計指標,符合預期設計要求。該設備2015年8月正式已投入使用,經過兩年的連續運行,該設備運行穩定可靠,可以制備出合格的產品(見表2、圖4)。

圖3 料盤

表2 設備運行實際參數

5 小 結

通過對焙燒裝置的設計、安裝、調試和運行,該設備具有以下優勢:

(1)焙燒裝置各項參數和性能達到了設計指標;

圖4 焙燒裝置

(2)焙燒裝置可以制備出合格的產品;

(3)焙燒裝置操作簡單,滿足了高溫氣冷堆核電示范工程核燃料元件生產線工業化生產的要求;

(4)焙燒裝置研制成功后,填補了高溫氣冷堆核燃料元件焙燒工藝工業化處理設備的空白。