整排移栽機(jī)“Π”型取送苗系統(tǒng)的設(shè)計(jì)與控制

崔財(cái)豪,曹衛(wèi)彬,陳忠斌,曹會兵

(1.北京吉利學(xué)院汽車工程學(xué)院,北京102202;2.石河子大學(xué)機(jī)械電氣工程學(xué)院)

1 取送苗機(jī)構(gòu)方案設(shè)計(jì)

末端執(zhí)行器為單個(gè)缽苗的夾持機(jī)構(gòu),通過苗針擺轉(zhuǎn)實(shí)現(xiàn)夾放苗動作,完成缽苗的夾持和釋放;基本剪叉單元組成的分苗機(jī)構(gòu)通過并聯(lián)方式增大機(jī)構(gòu)在水平方向的擴(kuò)展能力,實(shí)現(xiàn)末端執(zhí)行器在水平方向上的聚攏和分散[1-2],以此為基礎(chǔ)的取放苗機(jī)構(gòu)僅可在固定位置實(shí)現(xiàn)缽苗的整排取放,無法實(shí)現(xiàn)整排末端執(zhí)行器的水平定位,即無法確定取苗和放苗的實(shí)時(shí)位置。為此基于伺服電機(jī)和同步帶直線導(dǎo)軌設(shè)計(jì)了一種適用于整排自動移栽機(jī)的“Π”型取送苗機(jī)構(gòu),在缽苗夾持、釋放、聚攏和分散的前提下,實(shí)現(xiàn)機(jī)構(gòu)的水平定位,完成缽苗的取送過程。

末端執(zhí)行器為缽苗夾持機(jī)構(gòu),僅實(shí)現(xiàn)缽苗的夾持和釋放;分苗機(jī)構(gòu)在夾持和釋放前調(diào)整缽苗的間隔定位,僅實(shí)現(xiàn)整排末端執(zhí)行器的聚攏和分散(取苗時(shí)聚攏,放苗時(shí)分散);末端執(zhí)行器垂直方向的運(yùn)動依靠取放苗機(jī)構(gòu)來實(shí)現(xiàn),將整排末端執(zhí)行器插入基質(zhì)或?qū)⒗徝缯湃〕觯弧唉啊毙腿∷兔鐧C(jī)構(gòu)實(shí)現(xiàn)了取苗定位、放苗定位和缽苗輸送:取苗前實(shí)現(xiàn)整排末端執(zhí)行器的取苗定位(與各苗盤格成排對應(yīng)),送苗時(shí)將缽苗從取苗位置輸送至放苗位置,放苗前實(shí)現(xiàn)整排末端執(zhí)行器的放苗定位(輸送帶)。取送苗機(jī)構(gòu)三維圖如圖1,將兩條同步帶模組平行放置,通過連接軸和聯(lián)軸器構(gòu)成二維雙軌同步的“Π”型結(jié)構(gòu),使兩個(gè)滑臺同步實(shí)現(xiàn)機(jī)構(gòu)的水平定位。

機(jī)構(gòu)原理:取苗時(shí),分苗機(jī)構(gòu)呈聚攏狀態(tài),“Π”型雙軌同步帶將末端執(zhí)行器定位至待取苗盤某行正上方,取放苗機(jī)構(gòu)下行將苗針插入基質(zhì)中,末端執(zhí)行器動作夾緊基質(zhì)并將缽苗從苗盤取出,同步帶實(shí)現(xiàn)放苗定位,將缽苗送至放苗位置,此時(shí)分苗機(jī)構(gòu)動作使缽苗分散,取放苗機(jī)構(gòu)下行并釋放缽苗,至此完成單排缽苗的取送工作,重復(fù)執(zhí)行并改變?nèi)∶绾头琶缥恢眉纯赏瓿烧P缽苗的取送。

動力選擇:苗格深度不變,使用薄型氣缸即可實(shí)現(xiàn)缽苗的夾取和釋放,苗盤尺寸不變,分苗機(jī)構(gòu)使用迷你氣缸作為執(zhí)行元件即可實(shí)現(xiàn)缽苗的分散和聚攏,同理末端執(zhí)行器的上下行亦可使用氣缸來實(shí)現(xiàn)。而機(jī)構(gòu)的水平定位精度要求較高,且行程不固定,故采用伺服電機(jī)為機(jī)構(gòu)提供動力以提高其定位精度。

2 控制系統(tǒng)的構(gòu)建

以PLC為核心控制器構(gòu)建控制系統(tǒng),分析其控制需求共用到伺服電機(jī)和氣缸兩種執(zhí)行元件:PLC驅(qū)動伺服電機(jī),進(jìn)而驅(qū)動“Π”型二維雙軌實(shí)現(xiàn)送苗機(jī)構(gòu)的水平定位;由于晶體管型PLC無法直接驅(qū)動電磁閥,故使用中間繼電器驅(qū)動電磁閥實(shí)現(xiàn)對氣缸的控制,進(jìn)而控制整排末端執(zhí)行器的開合、分苗機(jī)構(gòu)的分散和聚攏以及取放苗機(jī)構(gòu)的動作,另使用磁性開關(guān)改變氣缸的實(shí)際行程,使用接近開關(guān)提供位置反饋信息,系統(tǒng)框架如圖2。

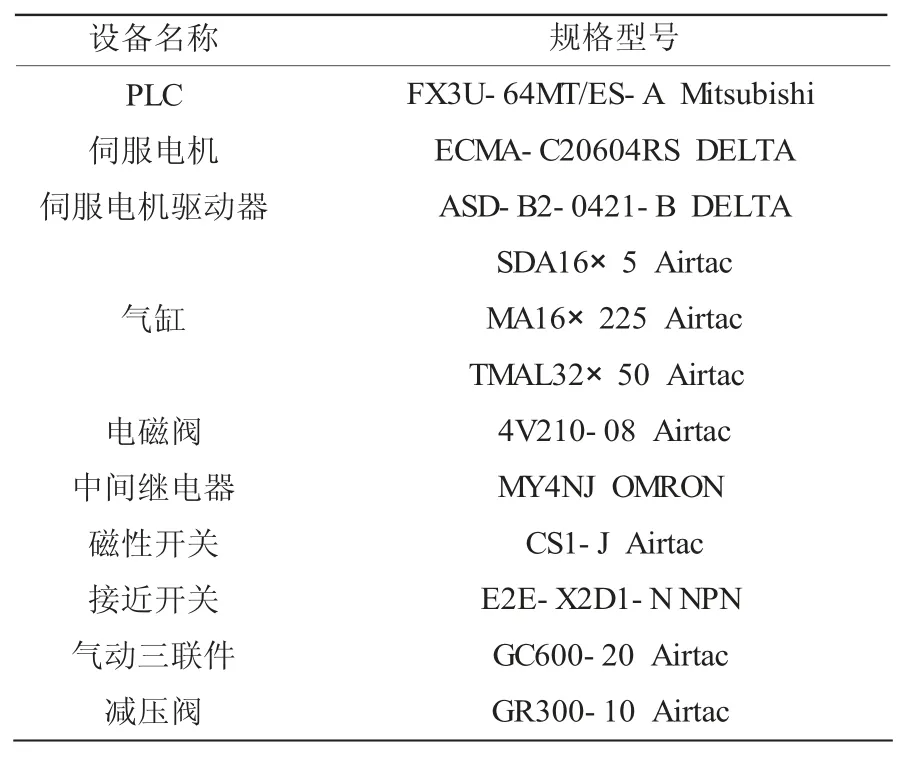

系統(tǒng)共有11個(gè)執(zhí)行氣缸,根據(jù)需求為其配備3個(gè)電磁閥:末端執(zhí)行器共用1個(gè)電磁閥,取放苗氣缸共用1個(gè)電磁閥,分苗單用1個(gè)氣缸,另配備氣壓源、儲氣罐、三聯(lián)件、氣壓表、減壓閥和消聲器等構(gòu)成氣動系統(tǒng)。系統(tǒng)共1個(gè)伺服電機(jī),選用與之配套的伺服驅(qū)動器來實(shí)現(xiàn)機(jī)構(gòu)的水平定位,各元件規(guī)格如表1。

缽苗的夾持和釋放(末端執(zhí)行器)、缽苗的分散和聚攏(分苗機(jī)構(gòu))以及缽苗的取放(取放苗機(jī)構(gòu))均通過執(zhí)行氣缸來實(shí)現(xiàn)。氣動驅(qū)動系統(tǒng)主要由空壓機(jī)、儲氣罐、氣動三聯(lián)件、電磁換向閥、節(jié)流閥、氣缸等組成:空壓機(jī)為氣動系統(tǒng)提供足夠流量和壓力的壓縮空氣,儲氣罐儲存氣體并穩(wěn)定系統(tǒng)壓力,由過濾器、減壓閥和油霧器組成的氣動三聯(lián)件對壓縮的空氣進(jìn)行處理[3]。減壓閥可實(shí)現(xiàn)各氣缸壓力的調(diào)節(jié),氣缸均由二位五通電磁閥控制,并由節(jié)流閥調(diào)節(jié)速度,完成缽苗的取送工作[4],氣壓驅(qū)動原理如圖3。

表1 控制系統(tǒng)硬件配置表

電控系統(tǒng)硬件電路由PLC、伺服電機(jī)、伺服驅(qū)動器、接近開關(guān)、磁性開關(guān)、中間繼電器、電磁閥、開關(guān)電源等組成。PLC通過伺服驅(qū)動器控制伺服電機(jī)實(shí)現(xiàn)整排機(jī)械手的水平定位,通過中間繼電器控制電磁換向閥實(shí)現(xiàn)缽苗的整排取送,編碼器、磁性開關(guān)和接近開關(guān)實(shí)現(xiàn)電機(jī)脈沖反饋、氣缸行程定位和原點(diǎn)定位,各按鈕實(shí)現(xiàn)對系統(tǒng)開始、終止、復(fù)位及手/自動轉(zhuǎn)換的控制,指示燈、警報(bào)器在程序運(yùn)行有誤時(shí)提醒操作人員進(jìn)行安全檢查,系統(tǒng)硬件電路接線如圖4。

整排取送苗系統(tǒng)適用于型號為16×8穴格的苗盤,孔尺寸為32 mm×32 mm。由于機(jī)構(gòu)為8個(gè)末端執(zhí)行器,故整排取送16次可完成整張苗盤中缽苗的取送工作,由于孔尺寸較小,機(jī)構(gòu)的精度要求相對較高。

苗盤就位后系統(tǒng)開始工作,確定機(jī)構(gòu)位置并檢查各輸出狀態(tài),若有偏差或錯(cuò)誤自行校正,正確初始狀態(tài)(機(jī)構(gòu)位于水平原點(diǎn)位置、末端執(zhí)行器位于頂部且苗針張開、分苗機(jī)構(gòu)聚攏)確定后,先進(jìn)行首行缽苗的整排取送:控制器確定取送苗行數(shù),送苗機(jī)構(gòu)將整排末端執(zhí)行器正向移動至取苗位置,取放苗氣缸動作將苗針插入基質(zhì)中,將缽苗整排取出并送至放苗區(qū)域(末端執(zhí)行器運(yùn)動軌跡為“Π”型),釋放缽苗后回原點(diǎn),相應(yīng)氣缸動作使機(jī)構(gòu)與初始同狀態(tài),至此第一行缽苗取送完畢。其余行的取送過程與首行類似,僅在水平定位有差別,關(guān)系如下:

其中l(wèi)—該次定位與原點(diǎn)的位移;l0—首行與放苗(輸送帶)的固定位移;N—取送苗次數(shù)。

控制系統(tǒng)主程序如圖5。

3 試驗(yàn)

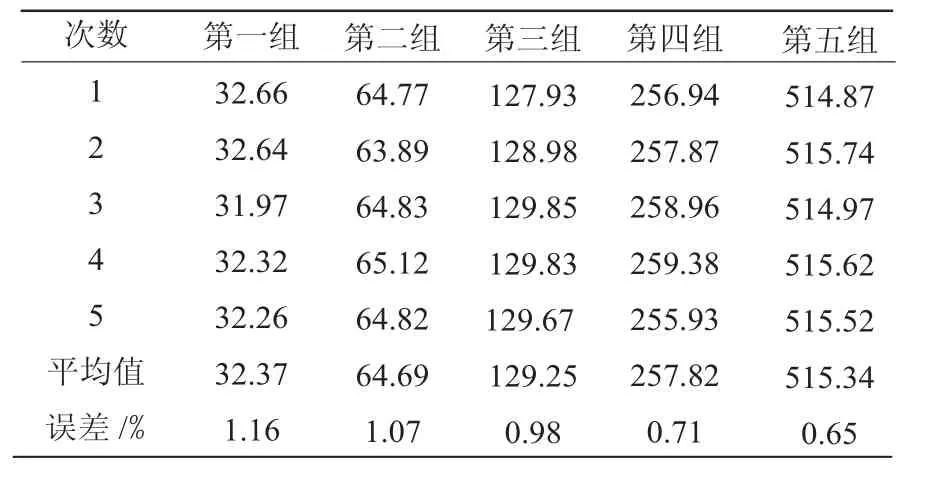

選擇MPS-S-550MM-P的拉繩位移傳感器考察取送苗機(jī)構(gòu)的水平定位精度,試驗(yàn)前確保夾苗氣缸行程和壓力的處于最佳工作狀態(tài),選擇穴盤苗格距的倍數(shù)(32 mm、64 mm、128 mm、256 mm、512 mm)做定位精度測試,每個(gè)行程進(jìn)行5次試驗(yàn),結(jié)果如表2。

表2 水平定位精度測試

表2可以得出最大的定位精度誤差為1.16%,小于整排末端執(zhí)行器水平定位所允許的最大相對誤差(1.25%),表明基于伺服電機(jī)的“Π”型二維雙軌送苗機(jī)構(gòu)可以實(shí)現(xiàn)缽苗的整排水平定位。

4 結(jié)論

在末端執(zhí)行器、分苗機(jī)構(gòu)和取放苗機(jī)構(gòu)可靠性滿足工作需求的基礎(chǔ)上,設(shè)計(jì)了一種基于伺服電機(jī)和同步帶直線導(dǎo)軌的適用于整排式全自動移栽機(jī)的“Π”型取送苗機(jī)構(gòu),并以PLC為核心控制器構(gòu)建控制系統(tǒng)。

使用拉繩位移傳感器考察取送苗機(jī)構(gòu)的水平定位精度,選擇穴盤苗格距的倍數(shù)做定位精度測試,得出最大的定位精度誤差小于整排末端執(zhí)行器水平定位所允許的最大相對誤差,表明“Π”型二維雙軌送苗機(jī)構(gòu)可以實(shí)現(xiàn)缽苗的整排水平定位。