某原料藥廠間歇精餾裝置工藝安全自控設計

王 超

(江蘇省醫藥設計院有限公司,江蘇無錫 214064)

普通的原料藥生產企業通常存在著生產藥品種類多、產量差別大、使用的有機溶劑種類多等問題,再考慮到藥品生產的特殊性,其生產過程大多為間歇生產,目前多采用間歇精餾裝置對各種有機溶劑進行回收。蒸餾方法有多種分類方式,間歇精餾方式主要應用于小規模生產或某些有特殊要求的場合[1]。

2014年《國家安監總局關于加強化工安全系表系統管理的指導意見》要求加強化工安全儀表系統管理,防止和減少危險化學品事故發生,并提出了一系列指導意見;同時2018年《省安監局關于開展重點化工(危險化學品)企業本質安全診斷治理專項行動的通知》要求在江蘇全省開展重點化工(危險化學品)企業本質安全診斷治理專項行動。可以看出,以上文件均對間歇精餾生產過程的安全自動化控制系統提出了更高的要求。

本文從某原料藥廠間歇精餾裝置的生產工藝安全角度的自控過程進行分析,可供設計類似的間歇精餾裝置在安全自控過程方面提供參考。

1 裝置生產設備簡介

1.1 裝置主要生產設備參數

本間歇精餾裝置所涉及的各生產設備選型以生產性能穩定實用、安全可靠為原則,甲B 類有機溶劑選用自吸式磁力泵輸送,降低溶劑泄漏的可能性,各設備與閥門均選用不銹鋼材質,美觀且便于清潔。主要設備參數與說明,見表1。

1.2 裝置主要生產設備說明

原料藥生產過程中待回收的丙酮溶劑,根據現行GB50160《石油化工企業設計防火規范》的火災危險性分類為甲B 類液體。本裝置用于間歇或連續回收上述丙酮溶劑,裝置貼近原有車間的外墻且布置在室外,利于安裝、通風及方便生產操作。

填料塔與板式塔相比,具有生產能力大,分離效率高、壓降小、持液量小、操作彈性大等優點。經過比選,確定本裝置的精餾塔選用填料精餾塔,可滿足生產要求。

本裝置的安全自控系統采用DCS 控制系統,該套系統位于車間的丙類區域的控制室內。生產過程中的檢測、控制數據在DCS 系統上顯示、控制和報警。

表1 主要生產設備參數與說明

2 工藝流程與裝置自控設計說明

2.1 丙酮回收工藝流程簡述

為適應原料藥生產過程中靈活多變的生產模式,本裝置可兼顧間歇或連續精餾生產,根據生產任務的要求,可采用任一種方式進行生產。

(1)間歇精餾過程:待回收丙酮母液桶進入生產工位后打開桶蓋,金屬軟管放入桶內,至底部,啟動P1401,操作時注意不要干抽,及時關閉抽料泵,按批次要求抽完,啟動精餾裝置,開始生產。金屬軟管使用、拆除后,盤好放在規定位置,不允許散落放置地面。

(2)連續精餾過程:待回收的丙酮母液來自廠區內待回收丙酮母液儲罐,泵區的磁力泵輸送至本裝置,待進料量達到生產要求時,啟動精餾裝置,開始生產。

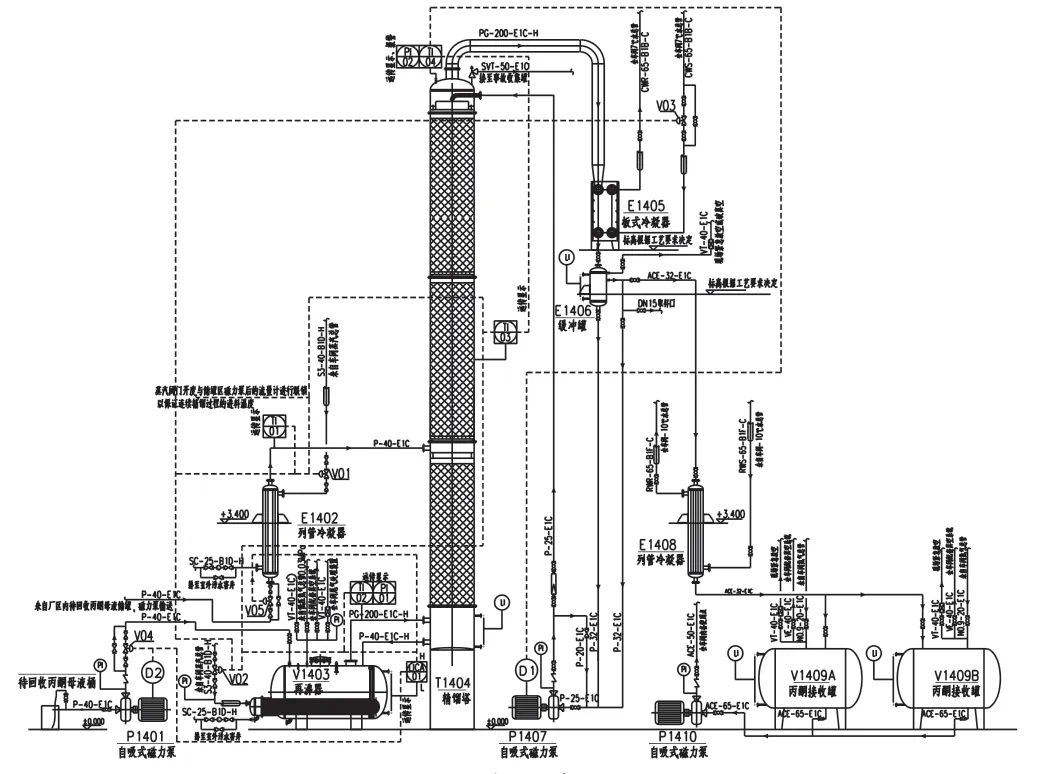

丙酮回收精餾裝置工藝流程圖見圖1。

2.2 工藝安全自控設計說明

為保證上述精餾生產過程的安全順利進行,設計了多個聯鎖自控點,現結合操作流程,敘述如下

(1)自控點1:料液的進料溫度、流量與E1402上的蒸汽閥門V01聯鎖,以保證進料溫度。

(2)自控點2:泵P1401電機D2和儲罐區磁力輸送泵與所有E1405冷卻水系統進水閥門V03聯鎖,與蒸汽閥門V01、V02聯鎖。

圖1 丙酮回收精餾裝置工藝流程圖

自控點1-2說明:啟動DCS 程序,自動模式完成一個生產過程。正常生產過程中務必使用自動模式,泵P1401電機D1和儲罐區磁力輸送泵的動力系統設有故障報警、停機功能,當任何一臺泵有故障,自動和手動均不能啟動,E1405冷卻水系統進水閥門V03為打開運行狀態,同時關閉蒸汽閥門V01和V02。

自動生產模式下,再沸器蒸汽調節閥V01緩慢打開,漸進升溫(升溫時間與升溫終止溫度,依據生產工況進行設置)。氣相管壓力表PI/01、溫度表TI/02現場顯示,并遠傳至車間控制室。

精餾塔塔頂溫度表TI/04顯示為設定溫度最高值+1℃時,DCS 系統儀表位置黃色報警燈閃爍,提醒操作人員注意。

(3)自控點3:泵P1407與塔頂溫度表TI/04顯示聯鎖。

自控點3說明:泵P1407出口至精餾塔頂部的回流控制為手動調節或通過泵P1407電機D1變頻實現,手動打開一定的開度或旁路調節來平衡塔頂溫度。

(4)自控點4:E1405的冷卻水管道安裝有遠傳壓力表,當壓力表壓力低于設定流量值時,系統報警,緩慢停機,即關閉蒸汽加熱閥門V01、V02。

(5)自控點5:如冷卻水開度最大,各溫度表TI/03、TI/04 顯示依然升高,接近設定參數,報警,蒸汽加熱閥門V01、V02關閉。

(6)自控點6:再沸器D1403上設置液位顯示控制報警裝置LICA/01,與蒸汽閥門V02聯鎖,低液位時報警并關閉蒸汽閥門V02,高液位時報警,聯鎖停止儲罐區磁力輸送泵。

(7)自控點7:再沸器D1403氣相出口管線溫度與蒸汽閥門V02聯鎖,避免氣相溫度過高;間歇蒸餾過程中,氣相溫度升高至一定溫度,關閉蒸汽閥門V02,完成一個批次的生產過程。

自控點4-7 說明:塔頂氣相管至E1405 時,冷卻水使氣相液化,進入V1406緩沖罐,冷卻水調節閥根據塔中溫度表TI/03顯示、塔頂溫度表TI/04顯示,設定參數內自動調節。

E1405中的丙酮氣相液化后,進入V1406,經取樣檢測合格后,溢流至E1408,冷卻介質溫度為-10℃,其閥門開度,根據環境溫度手動調節。成品丙酮進入 V1409A/B,泵P1410現場手動開啟方式,丙酮送至車間內各使用點,轉料時必須人工值守,注意觀察液位,不能空泵運行。

(8)自控點8:間歇精餾時,泵P1401變頻電機D2、泵P1401出口電磁閥V04與再沸器D1403液位聯鎖,根據液位的高低調節進料量的多少,高液位時停止泵P1401電機D2,關閉進料閥門V04。

(9)自控點9:連續精餾時,儲罐區輸送泵變頻電機、E1402進料電磁閥V05與再沸器D1403液位聯鎖,根據液位的高低調節進料量的多少,高液位時停止泵電機,關閉進料閥門V05,并能遠程控制儲罐區輸送泵轉數與電磁閥開度。

補充說明:當任何溫度、壓力超過設定參數時DCS 系統報警(報警分為兩級,一級是系統畫面閃爍提示,第二是聲音報警),所有蒸汽調節閥和連續精餾進料閥門關閉,E1405冷卻水打開,直至報警自動解除,系統恢復自動運行。

2.3 裝置生產壓力說明

丙酮精餾生產裝置的再沸器、精餾塔、板式換熱器、緩沖罐、列管冷凝器、丙酮接收罐等設備的正常工作壓力均為常壓。設備在正常開車生產與檢維修狀態下,需要抽真空排除有機溶劑,并用氮氣置換,實際設備工作壓力在-0.1MPa 至常壓。故設備設計應考慮為耐真空生產裝置,設計壓力為-0.1MPa 至0.09MPa,塔頂安全閥起跳壓力為0.08MPa。

3 結語

詳細討論了某原料藥廠間歇精餾裝置的工藝安全自控過程,對該裝置主要生產設備、回收工藝流程以及工藝安全自控設計進行論述。工藝安全自控系統實施后,順利通過有關安全部門的驗收,并在實際生產過程中有效地保障了生產過程的安全有序,同時貫徹并執行了國家安監總局和江蘇省安監局就化工安全生產過程的指導意見,可供其他的原料藥生產企業在設計類似的間歇精餾裝置時,就工藝生產安全自控過程方面提供參考。