磷石膏- 炭化污泥膠凝材料力學性能試驗研究

胡敏,彭麗,郭娜,顏子博,2

(1. 德陽市建材環保資源化工程技術研究中心,四川 德陽 618000 2. 成都理工大學材料與化學化工學院,四川 成都 610059)

隨著經濟高速發展和城鎮化速度加快,城市污泥排放與日俱增,已成為現代城市的重要廢棄物之一。污泥中含有大量的病原體、有機污染物、重金屬元素,也含有豐富的N、P、K 等營養元素[1],化學性質不穩定,含水率較高,易腐臭,不利于實現污泥 “四化”,且處理不當,還會對環境產生二次污染。炭化活性污泥作為城市污泥減量化產物,具有穩定性高、無害等優點,其資源化利用是目前研究的熱點。目前,炭化活性污泥已應用于活性炭吸附、土壤改良等,還用于原生活污水的除臭及初級處理等[2],還未出現將炭化活性污泥用于建材方面應用的相關數據。建材資源化具有消納量大、成本低、工藝簡單等優點,因此將炭化活性污泥建材資源化具有較大社會效益和經濟效益。

磷石膏是生產磷肥中間產品磷酸的廢渣和磷酸生產中用硫酸處理磷礦時產生的固體廢渣。絕大部分磷石膏被當作廢物丟棄,不僅堆場投資大、運營費高,同時占用大量土地,還污染環境,浪費了寶貴的硫資源。所以積極推進磷石膏安全堆存、大力開展磷石膏綜合利用,是解決磷石膏不當處置與堆存造成環境污染和安全隱患的當務之急。潘登[3]摻入53% 磷石膏,通過輪碾、消化、攪拌、成型、蒸養等工藝,獲得磷石膏砌塊,其物理力學指標均達到國家關于建筑砌體的各項要求。按照磷石膏: 礦渣粉: 生石灰=70:30:6 制得石膏基復合膠凝材料,28 d 抗壓強度可達24.2 MPa,按磷石膏: 粉煤灰: 礦渣粉: 生石灰=60:25:5:10 制備的復合膠凝材料28 d 強度達到43.8 MPa[4]。快燒法去除磷石膏中可溶磷雜質也可獲得較高強度的磷石膏膠凝材料[5]。通過正交優化試驗獲得28 d 強度為5.13 MPa 的磷石膏基復合填充材料[6]。目前磷石膏建材資源化利用可以消納大量磷石膏,不產生新污染物,給環境帶來的副作用小,是最具前景的磷石膏資源化方向[7]。而隨著市政污泥等工業廢渣迅速增加,將兩種或多種工業固體廢棄物一起綜合利用亦成為工業固體廢棄物資源化的一種新途徑[8]。

本文以不做單獨改性的磷石膏為原料,通過摻入炭化污泥,以氫氧化鈉為磷石膏- 炭化污泥膠砂試件的堿性激發劑,經過簡單的成型、養護制備了一種磷石膏- 炭化污泥基復合膠凝材料,探討了配比及力學性能,工藝過程簡單,生產成本更低的高附加值水泥復合制品。

1 試驗部分

1.1 試驗原料

磷石膏:德陽某堆場,水泥:成都亞東洋房水泥P·O 42.5,標準砂:廈門艾思歐標準砂有限公司,炭化污泥:浙江海寧某炭化污泥廠,密度2.35 g/cm3,氫氧化鈉:成都科龍化工試劑廠。

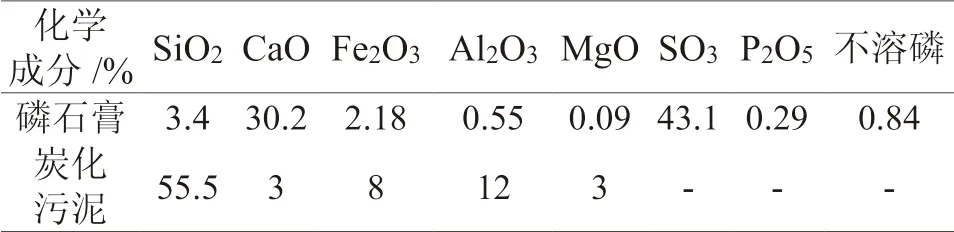

表1 原材料的化學組成Table 1 Chemical composition of the raw materials

1.2 試驗方法

試樣制備:按照一定配比將原料混合攪拌,澆注振實成型制備尺寸為40 mm×40 mm×160 mm的試件,振實方法、養護條件與水泥膠砂試件養護方式相同。將樣品取芯敲成小塊,在99% 無水乙醇中浸泡,以阻止試樣水化,期間需更換無水乙醇溶液,到規定齡期時提前將試塊拿出,40℃左右烘干,置于干燥器中(干燥,防碳化)備用。

力學性能測試:根據《水泥膠砂強度檢驗方法》(GB 17671-1999)檢驗。

表2 試驗方案Table 2 Test schedule

2 結果與討論

為了研究磷石膏和污泥的不同配比對于磷石膏- 炭化污泥膠砂試件力學性能的影響,采取內摻取代水泥法。磷石膏- 炭化污泥分別取代50%、40%、30% 水泥,而磷石膏與炭化污泥則采取固定比例法,具體比例為2:8,3:7,4:6,5:5共設計12組試驗。具體請見表1。根據建筑工程材料要求,對膠砂試件的抗折強度、抗壓強度(3 d、14 d、28 d)作為力學性能考察目標。

2.1 原材料微觀分析和化學分析

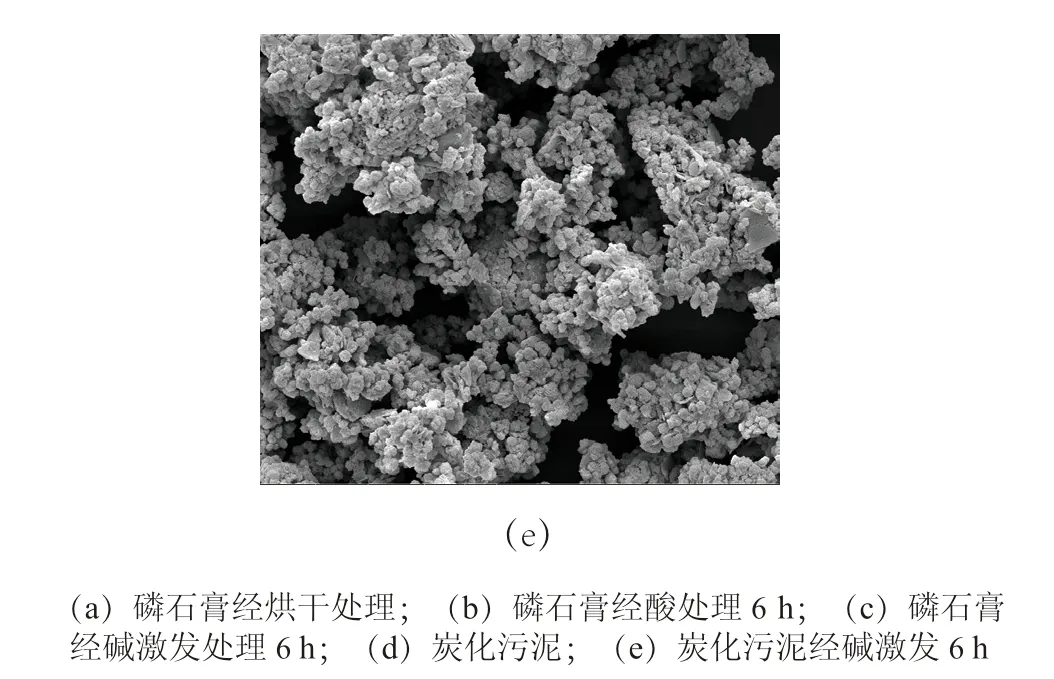

磷石膏和炭化污泥的SEM 見圖1。

圖1 原料的SEM 照片Fig. 1 SEM image of the raw materials

磷 石 膏pH 值 一 般 為2 ~ 4, 主 要 成 分為CaSO4·2H2O, 經 烘 干 處 理 和 酸 處 理6 h 的CaSO4·2H2O 呈四面板狀,顆粒分布較集中,堿激發處理6 h 后的CaSO4·2H·O 呈棉花狀,棱角不分明,結構更為致密。這是由于磷石膏本身呈酸性,在加入堿激發劑后,發生酸堿中和反應,降低了酸度,更有利于體系強度的發展。從炭化污泥SEM 圖可得,經堿處理后的炭化污泥團聚現象減少,顆粒分布更為均勻。

2.2 水泥摻量對磷石膏- 炭化污泥膠凝材料強度的影響

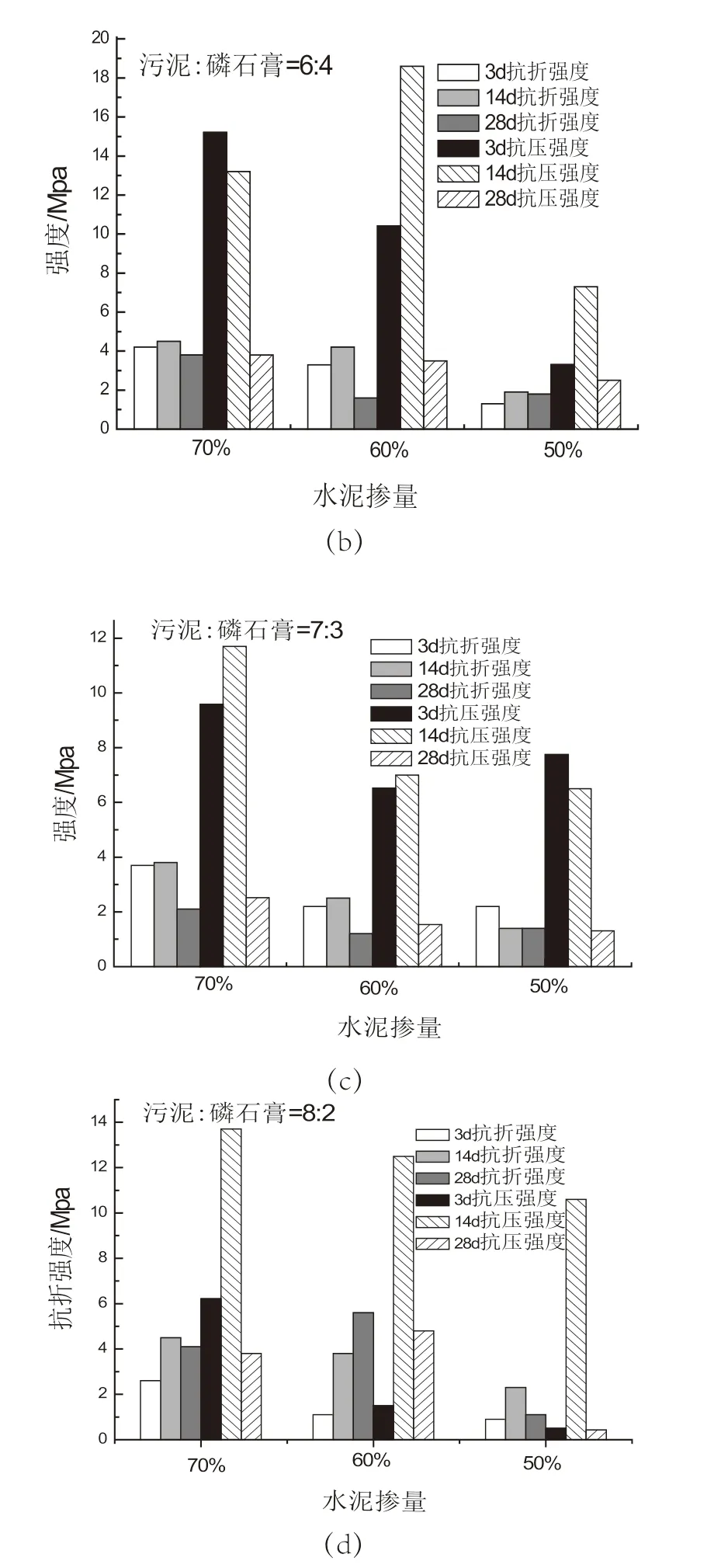

固定污泥/ 磷石膏研究不同水泥摻量對試件抗折強度、抗壓強度的影響見圖2。

圖2 固定污泥/ 磷石膏比,不同水泥摻量對強度的影響Fig .2 Effects of cement on the strength of the composite cementitious materials with the fixed mix ratio of carbonized sludge/phosphogypsum

從圖2 可知,當炭化污泥與磷石膏固定比例為8:2,7:3,6:4,5:5 時,隨著水泥摻量的降低,磷石膏- 炭化污泥膠凝材料抗折強度、抗壓強度總體呈下降趨勢。磷石膏- 炭化污泥膠凝材料的14 d齡期力學性能優于3 d 和28 d 齡期力學性能。

表3 力學性能下降率Table 3 List of mechanical degradation rates

從表3 可看出,28 d 齡期抗壓強度下降率高于28 d 齡期抗折強度,且抗折強度下降率最高達61.90%,抗壓強度下降率最高至95.94%。這說明在此養護方式下,早期有助于強度發展,后期不利于強度發展。綜合分析可得,為使磷石膏- 炭化污泥膠凝材料強度提高,宜采用多種養護方式養護研究。

2.3 污泥/ 磷石膏配比對磷石膏- 炭化污泥膠凝材料強度的影響

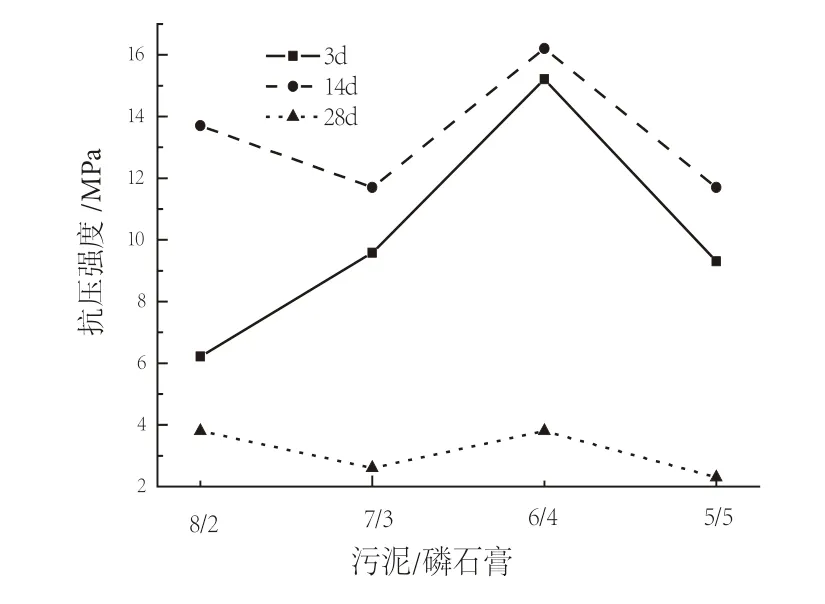

圖3 為不同污泥/ 磷石膏比例下磷石膏- 炭化污泥膠凝材料的力學性能曲線圖,從3 d,14 d,28 d 抗壓、抗折強度曲線圖可看出:當炭化污泥/磷石膏=6:4 時,抗折強度、抗壓強度最高,隨著齡期增加,污泥/ 磷石膏比例對強度的影響不明顯。由此可得,在該磷石膏- 炭化污泥膠凝材料體系中,早期強度發展較好,后期強度發展則稍顯遲緩。

圖3 不同污泥/ 磷石膏配比下磷石膏- 炭化污泥膠凝材料力學性能Fig.3 Mechanical properties of the composite cementitious materials with the different mix ratio of carbonized sludge/phosphogypsum

2.4 磷石膏- 炭化污泥水化機理分析

炭化污泥在磷石膏中的硫酸鹽和5% 氫氧化鈉等的激發作用下,內部具有潛在活性的SiO2和Al2O3被溶解出來,在磷石膏- 炭化污泥膠砂試件中發生了二次水化反應,圖4(b)亦可見生成了大量六角柱狀或柱狀鈣礬石,提高了試件的早期強度,反應式如下:

其中,C3(AF)3CSH32是鈣礬石晶體[9]。

取1.2 中99% 無水乙醇中浸泡3 d、14 d、28 d待測樣品進行測試,得到SEM,見圖4。

圖4 不同齡期水化產物SEMFig .4 SEM image of the hydration products in different ages

在標準養護下濕度較大, 整個體系是以CaSO4·2H2O 為主,炭化污泥水化反應生成的鈣礬石和C-S-H 凝膠等產物并填充在由CaSO4·2H2O網絡結構中,使其更為致密,見圖4(a)。加之鈣礬石的量從水化早期到水化后期處于緩慢均勻增長的狀態( 宏觀表現為試件早期強度穩定發展),水化產物穩定[10]。但隨著養護齡期增加,CaSO4·2H2O 耐水性較差,在水中會使部分石膏晶體溶解分離,破壞了以CaSO4·2H2O 晶體為主體的晶體結構,且水化后期產生的鈣礬石增多,引起膨脹,見圖4(c),破壞已形成一定強度的結構,宏觀表現為后期抗壓強度、抗折強度下降(見表3)。

3 結 論

(1)采用一步法,通過內摻取代水泥確定磷石膏- 炭化污泥膠凝材料最優配比為:水泥摻量70%,炭化污泥/ 磷石膏=6:4 時,3 d 抗折強度、抗壓強度最高。

(2)標準養護方式下,磷石膏- 炭化污泥膠凝材料的14 d 齡期力學性能優于3 d 和28 d 齡期力學性能。

(3)28 d 齡期抗壓強度下降率高于28 d 齡期抗折強度,且抗折強度下降率最高達61.90%,抗壓強度下降率最高至95.94%。因此,在磷石膏-炭化污泥膠凝材料體系中,早期有助于強度發展,后期不利于強度發展。