基于虛擬樣機的大傾角液壓支架試驗臺受力分析

黃 琳

大連華銳重工集團股份有限公司 遼寧大連 116013

急傾斜煤層的高產高效機械化開采一直是采煤行業的技術難題。由于煤層賦存條件的特殊性,給安全、高效開采帶來了諸多困難[1-2]。隨著開采技術的提高及采掘機械的不斷涌現[3],特別是大傾角放頂煤液壓支架的研制成功,大大促進了大傾角煤層綜采技術的發展[4-6]。大傾角液壓支架同一般的液壓支架的主要區別在于增加了防倒、防滑、底調等機構[7-9]。因此,在滿足液壓支架通用技術條件要求之外,還要對大傾角液壓支架的防倒、防滑、底調等機構進行測試,其關鍵是合理地模擬現實液壓支架對不同角度煤層的支撐情況,達到液壓支架的使用要求。筆者采用虛擬樣機模擬及有限元分析方法,對大傾角液壓試驗臺在帶載情況下旋轉過程中的整體受力進行分析,得到試驗臺各個部件的受力分布,合理設計結構。

1 大傾角液壓支架試驗臺基本結構

大傾角液壓支架試驗臺由活動梁、外加載梁、滾圈、架體、托輥、托輥二級平衡梁、底梁、一級平衡梁、驅動裝置等部分組成,如圖 1 所示。在試驗過程中,根據不同的型式試驗要求,架體可隨滾圈在托輥裝置上轉動。驅動裝置通過齒輪傳動帶動滾圈旋轉,活動梁和外加載梁可在架體上下滑動,以調整支護高度。活動梁、外加載梁、滾圈、架體、底梁等上部旋轉部件在旋轉過程中所需的合成阻力矩

式中:Gi為重心變化部分結構的重力,kN;Xi為重心變化部件的重心相對于滾圈中心點的距離,m;Gj為重心固定部分結構的重力,kN;Xj為重心固定部件的重心相對于滾圈中心點的距離,m;Mf為負載摩擦阻力矩,kN·m。

圖1 大傾角液壓支架試驗臺Fig.1 Test bench for large-obliquity hydraulic support

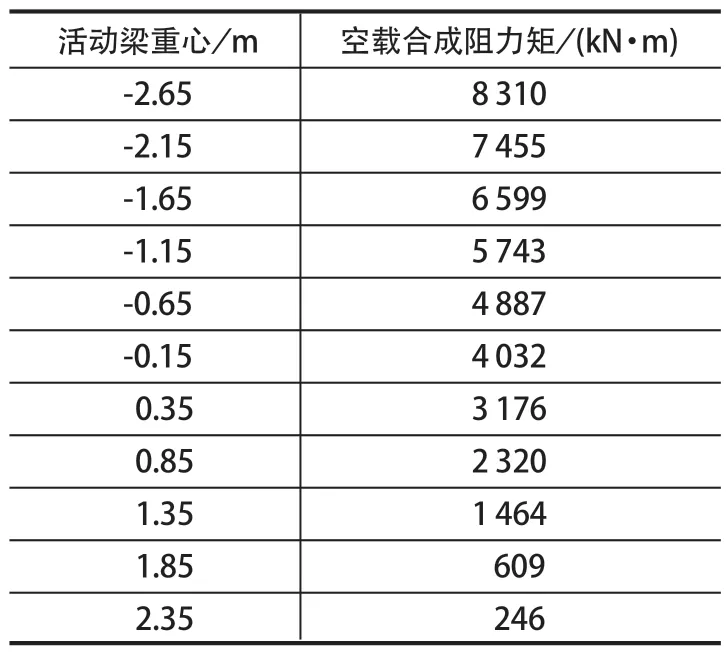

在空載狀態下,活動梁高度變化對旋轉合成阻力矩的影響如表 1 所列。隨著活動梁高度的逐漸升高,所需的旋轉合成阻力矩逐漸降低,因此在空載狀態下,對旋轉工況最不利的情況為活動梁處在最低位。

在液壓支架的大傾角試驗工況,將 3 個 60 t 液壓支架并排置于試驗臺底梁與外加載梁之間,試驗臺活動梁高度調整到液壓支架最大高度的 4/5,試驗臺轉至設計的最大使用角度,此時對旋轉合成阻力矩影響最大。

表1 空載狀態不同活動梁高度下合成阻力矩Tab.1 Resultant resistant moment in non-load state at various height of moving beam

2 大傾角液壓支架試驗臺虛擬樣機的建立

采用 MSC.ADAMS 軟件模擬大傾角液壓支架試驗臺的工作狀態,能夠快捷、準確地獲得液壓支架試驗臺各部件的受力狀態,進而能夠減少試驗臺研制時間并降低研制費用。在 MSC.ADAMS 中分別建立架體、滾圈、托輥、托輥梁、液壓支架等三維模型 (見圖 2),并分別賦予質量、轉動慣量等物理特性。

圖2 大傾角液壓支架試驗臺虛擬樣機Fig.2 Virtual prototype of test bench for large-obliquity hydraulic support

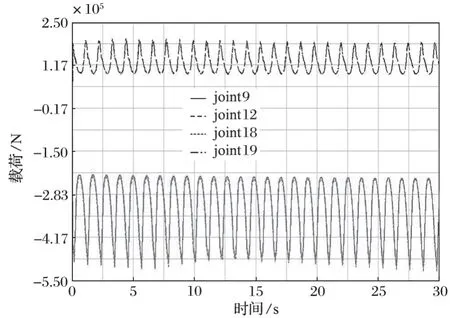

使用 MSC.ADAMS/View 中的約束庫創建部件之間的約束關系 (見表 2),其中,試驗臺前部右側 2 個支撐托輥二級平衡梁與一級平衡梁的連接鉸點分別為 joint9 和 joint12,試驗臺后部右側 2 個支撐托輥二級平衡梁與一級平衡梁的連接鉸點分別為 joint18 和joint19。對試驗臺施加重力加速度g=9.806 m/s2及1.5°/s 的角位移,進行動力學仿真,其結果如圖 3~6所示。

表2 各部件間設立的約束副Tab.2 Constraint pair among parts

圖3 所示為同時加載 3 個液壓支架,試驗臺旋轉15°,支撐點x方向的受力狀態。試驗臺旋轉角度從0°到 15°的過程中,前部支撐托輥二級平衡梁與一級平衡梁的 2 個連接鉸點 joint9 和 joint12 在x方向的受力隨轉角的增大呈周期性變化,當 joint9 在x方向受力處于波峰時,joint12 受力處于波谷,且這 2 個鉸點的支反力在x方向始終相反,joint9 的最大支反力始終大于 joint12 的最大值;后部支撐托輥二級平衡梁與一級平衡梁的 2 個連接鉸點 joint18 和 joint19 在x方向的受力隨轉角的增大呈周期性變化,當 joint18受力處于波峰時,joint19 受力處于波谷,且這 2 個鉸點的支反力在x方向始終相反,joint18 的最大支反力始終大于 joint19 的最大值。joint18 與 joint9 變化趨勢一致,數值相差不大;joint19 與 joint12 變化趨勢一致,數值基本相同。

圖3 試驗臺旋轉 15°支撐點 x 方向受力Fig.3 Stress on supporting point along direction x while test bench rotating 15°

圖4 所示為同時加載 3 個液壓支架,試驗臺旋轉15°,支撐點沿z軸的受力狀態。試驗臺旋轉角度從0°旋轉到 15°過程中,前部支撐托輥二級平衡梁與一級平衡梁的 2 個連接鉸點 joint9 和 joint12 在z方向的受力隨旋轉角度的增大呈周期性變化,當 joint9 受力處于波峰時,joint12 受力也處于波峰,且這 2 個鉸點的支反力在z方向始終相同,joint9 的最大支反力始終大于 joint12 的最大值;后部支撐托輥二級平衡梁與一級平衡梁的 2 個連接鉸點 joint18 和 joint19 在z方向的受力隨旋轉角度的增大呈周期性變化,當 joint18受力處于波峰時,joint19 也處于波峰,且這 2 個鉸點的支反力在z方向始終相同,joint18 的最大支反力始終大于 joint19 的最大值。joint18 與 joint9 變化趨勢一致,且數值相差不大;joint19 與 joint12 變化趨勢一致,且數值基本相同。

圖4 試驗臺旋轉 15°支撐點 z 方向受力Fig.4 Stress on supporting point along direction z while test bench rotating 15°

圖5 試驗臺旋轉 45°支撐點 x 方向受力Fig.5 Stress on supporting point along direction x while test bench rotating 45°

圖6 試驗臺旋轉 45°支撐點 z 方向受力Fig.6 Stress on supporting point along direction z while test bench rotating 45°

圖5、6 分別為同時加載 3 個液壓支架,試驗臺旋轉 45°,支撐點沿x和z方向受力狀態。在試驗臺旋轉角度從 0°旋轉到 45°過程中,支撐托輥二級平衡梁鉸點的受力隨旋轉角度的增加呈周期性變化,這是由于滾圈在旋轉過程中與多組托輥接觸碰撞,使得滾圈受力不均,導致支撐托輥的二級平衡梁為調節托輥平衡在支撐鉸點處受力不斷變化。在 43.5°時各鉸點出現波峰。將所得鉸點受力結果代入有限元模型進行加載分析。

3 大傾角液壓支架試驗臺有限元分析

由于滾圈為 2 組對稱的箱形焊接結構,內部加肋板防止失穩,因此采用 Shell 薄板單元來模擬滾圈結構。滾圈外圈的外側設有 QU120 導軌,采用Beam188 梁單元模擬。架體由 4 柱 4 梁組成的結構件通過立架和底梁與滾圈連接,采用 Shell63 薄板單元模擬。驅動單元與托輥采用 Mass21 質量點及剛性區域模擬。大傾角液壓支架試驗臺有限元模型如圖 7 所示。

圖7 大傾角液壓支架試驗臺有限元模型Fig.7 Finite element model of test bench for largeobliquity hydraulic support

不同加載工況下,各個部件的綜合應力與變形如表 3 所列。大傾角工況下旋轉角度為 0°和 43.5°,試驗臺整體應力及變形如圖 8 所示。

根據大傾角液壓支架試驗臺不同工況下的分析,可以看出滾圈、架體最大綜合應力及最大變形量出現在旋轉角度為 0°的工況下。滾圈最大結構綜合應力為 145.4 MPa,最大變形量在z軸方向,為 -4.1 mm;架體最大結構綜合應力為 138.1 MPa,最大變形量在z軸方向,為 -8.98 mm。整體結構最大應力為 198.6 MPa,最大變形量在z軸方向,為 -8.98 mm。結構主要承力構件采用 Q460C,許用應力為 307 MPa,其變形量不影響整體使用,故結構設計滿足要求。

表3 大傾角液壓支架試驗臺各部分應力及變形Tab.3 Stress and deformation of various parts of test bench for large-obliquity hydraulic support

圖8 不同角度下試驗臺整體應力及變形云圖Fig.8 Stress and deformation contours of whole test bench with various obliquity

4 結語

對旋轉合成阻力矩數學模型進行分析,得出空載狀態下,旋轉工況合成阻力矩取決于活動梁的位置,且最不利位置為活動梁處在最低位。通過對大傾角液壓支架試驗臺的三維仿真模擬及動力學分析發現,由于滾圈在旋轉過程中與托輥接觸碰撞,致使支撐托輥二級平衡梁單側鉸點的受力隨旋轉角度的增加呈周期性變化,且主要承載力的方向為z向。對試驗臺各部件進行不同加載工況組合的有限元分析,得出各個部件的綜合應力及變形值,結果表明,均小于所選材料的許用應力值,故結構設計合理,為大傾角液壓試驗臺設計提供了理論依據。