淺析液壓支架不同檢測標準間的主要區別

張學東,姬慶濤,王傳齊

兗礦東華重工有限公司 山東鄒城 273500

液壓支架是煤礦井工開采的重要支護設備,其工作性能及可靠性直接影響煤礦的生產安全。隨著煤炭高產高效及綠色安全開采技術的推廣,作為支護設備的液壓支架必然向大采高、高工作阻力、高性能、高壽命、高可靠性方向發展,設備性能日趨完善。隨著重型高端液壓支架的推廣應用,在大工作阻力、高支護性能、高可靠性的要求下,液壓支架研發制造檢測技術取得長足發展,裝備性能日趨完善[1]。

近年來,我國重點煤機制造企業實際執行的產品標準,已過渡到 GB 25974.1—2010《煤礦用液壓支架 第 1 部分:通用技術條件》和 MT/T 587—2011《液壓支架結構件制造技術條件》,逐步與國際同類標準接軌[2-3]。產品的結構強度、耐久性能等方面已接近國際先進水平。隨著研發制造技術的不斷提升,國內各液壓支架供應商也不再僅僅滿足于國內煤機市場,積極投身于全球的井工開采裝備市場競爭中。目前,已經順利出口至美國、俄羅斯、澳大利亞、印度、德國、烏克蘭、土耳其等多個煤炭生產大國。在這些出口的目的地,除俄羅斯和烏克蘭等獨聯體國家采用其獨有的認證標準外,其余多數國家均要求按照不低于歐洲標準 EN1804 執行 (取得 CE 認證),而美國和澳大利亞的客戶還可能會要求執行更高的CONSOL 標準。

1 檢測標準簡介

國家標準 GB 25974.1—2010《煤礦用液壓支架第 1 部分:通用技術條件》是在保留原煤炭行業標準MT 312—2000 部分內容的基礎上,非等效采用了歐洲標準 EN 1804.1—2001 的相關內容制定的[4-5]。根據不同的用戶需求,將液壓支架分為 A 類和 B 類。A類主要對標的是全球煤機市場,筆者主要將此部分內容與其他標準進行對比分析。

歐洲標準 EN 1804.1—2010《液壓支架安全要求第一部分:支架和一般性要求》在歐共體范圍內的各個國家具有國家標準的地位,所有歐共體國家的液壓支架設備均執行此標準。由于很長一段時間內,歐洲作為全球井工開采高端裝備的來源地,全球多數國家均認可通過 CE 認證 (即通過歐洲標準檢測)的設備,也是目前我國設備出口到非獨聯體國家普遍執行的一種標準。

CONSOL 標準不是嚴格意義上的國家 (際)標準,因其最早主要是應用于美國 CONSOL Energy 公司使用的液壓支架設備上而得名。由于其要求嚴苛,逐步被一些其他礦業公司采用而在行業內形成了一種認知,通過 CONSOL 檢測的液壓支架也即代表了目前世界上最高端的設備研發和制造水平。當然,由于其太過嚴苛,通過率極低,現在多數執行的 CONSOL標準是一個高于 EN 1804.1—2010 的相對低配版本“CONSOL 歐洲標準”。因此,筆者在進行對比時,將 CONSOL 標準按“CONSOL 歐洲”和“CONSOL Energy 美國”加以區分。

2 適用范圍

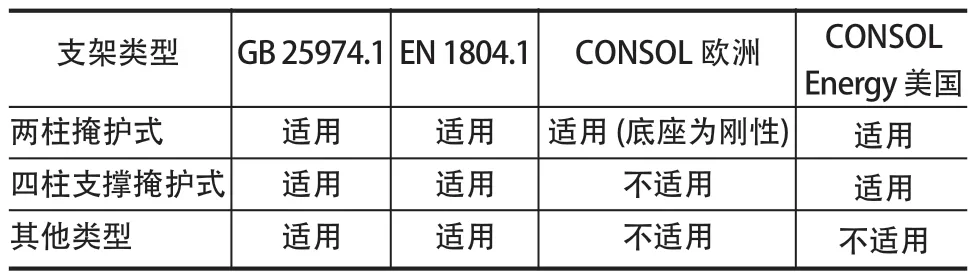

各類標準適用的液壓支架類型不同,具體對比如表 1 所列。

表1 不同標準適用的液壓支架類型Tab.1 Types of hydraulic support suitable for various standards

從表 1 可以看出,GB 25974.1 和 EN 1804.1 的適用范圍較為廣泛,這也是 2 個標準的國家屬性所決定的,此類標準必須覆蓋所有可能使用的液壓支架類型;CONSOL 標準的適用范圍則要窄得多,因為該標準更多的屬性是制造商和用戶間達成的某種協議性質,只針對協議所涉及的具體液壓支架類型。

3 負載方式

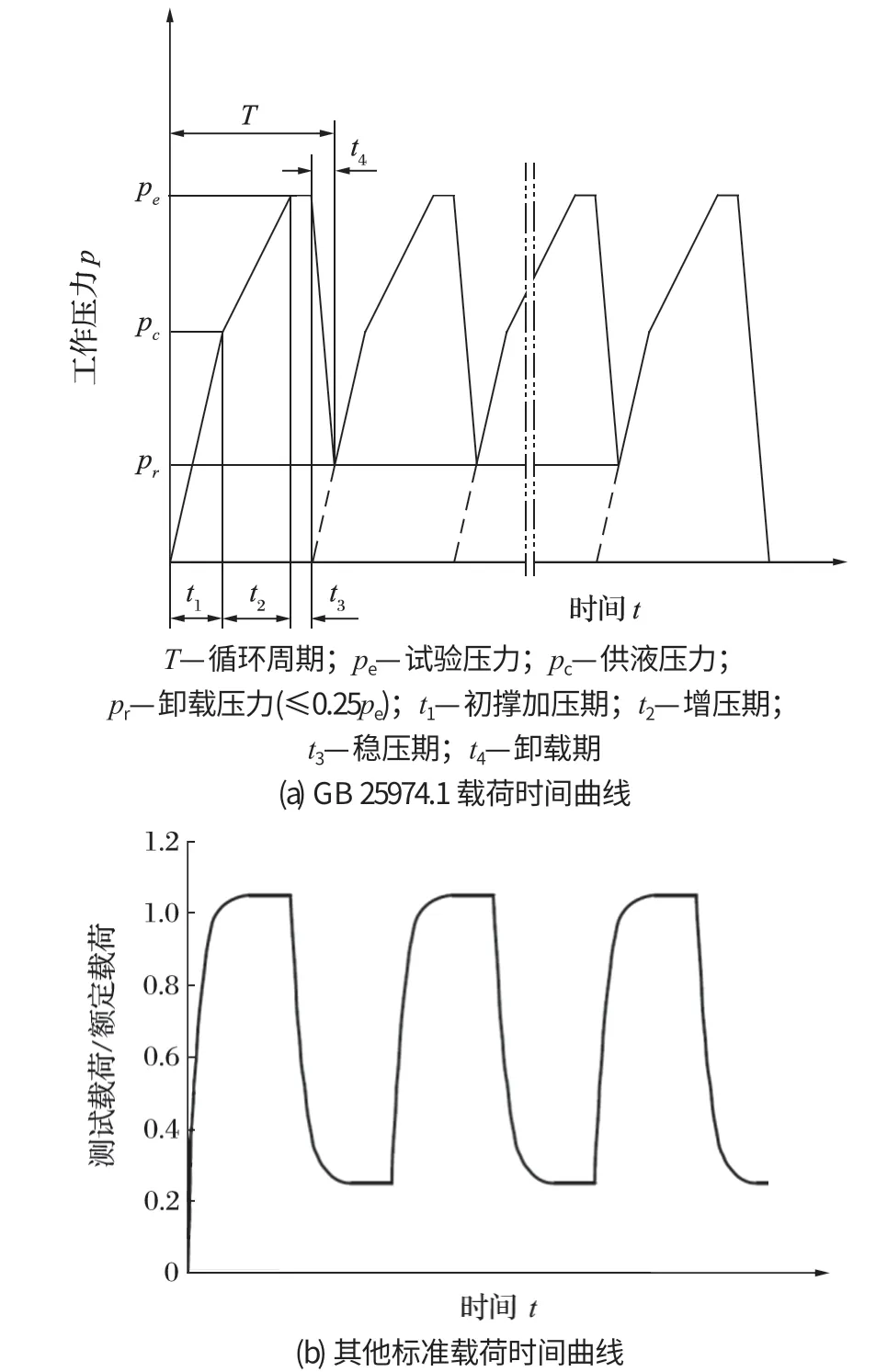

液壓支架耐久試驗循環加載的過程在不同標準間也有著較大的區別[5-7],如圖 1 所示。在此將著重在負載載荷、負載循環和負載項目 3 個方面進行對比說明。

圖1 液壓支架耐久試驗循環加載過程Fig.1 Circulative loading process of durability test for hydraulic support

3.1 負載載荷

不同標準測試過程加載的載荷詳細對比如表 2 所列。

表2 不同標準測試的負載載荷對比Tab.2 Comparison of load tested according to various standards

從表 2 可以看出,GB 25974.1 和 EN 1804.1 耐久試驗的載荷大小和變動幅度均一致,而 CONSOL 標準中最大載荷試驗壓力更大,且最大載荷與最小載荷間變化范圍更寬,對液壓支架整體的耐久性能要求更為嚴苛。

3.2 負載循環

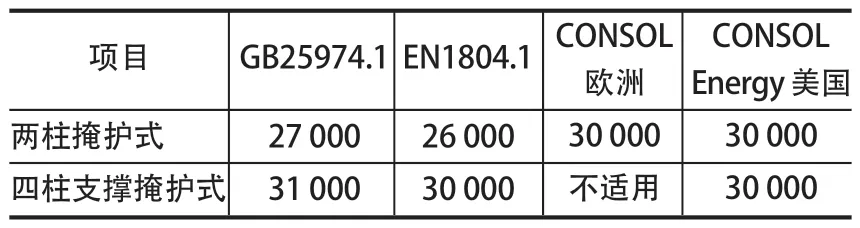

不同標準測試過程執行的負載循環次數 (最低要求)對比如表 3 所列。

由表 3 可以看出,GB 25974.1 中 2 種支架類型均比 EN 1804.1 要求多 1 000 次負載循環,這 1 000 次負載循環是 GB 25974.1 額外增加的柱窩加載試驗;CONSOL 標準則均是不低于 30 000 次負載循環。單純從負載循環的次數上來講,幾個標準大同小異,相差不大,細節上的不同將結合負載項目的對比詳細進行分析。

表3 不同標準測試的負載循環次數 (最低要求)Tab.3 Load circulating times (minimum requirement)tested according to various standards

3.3 負載項目

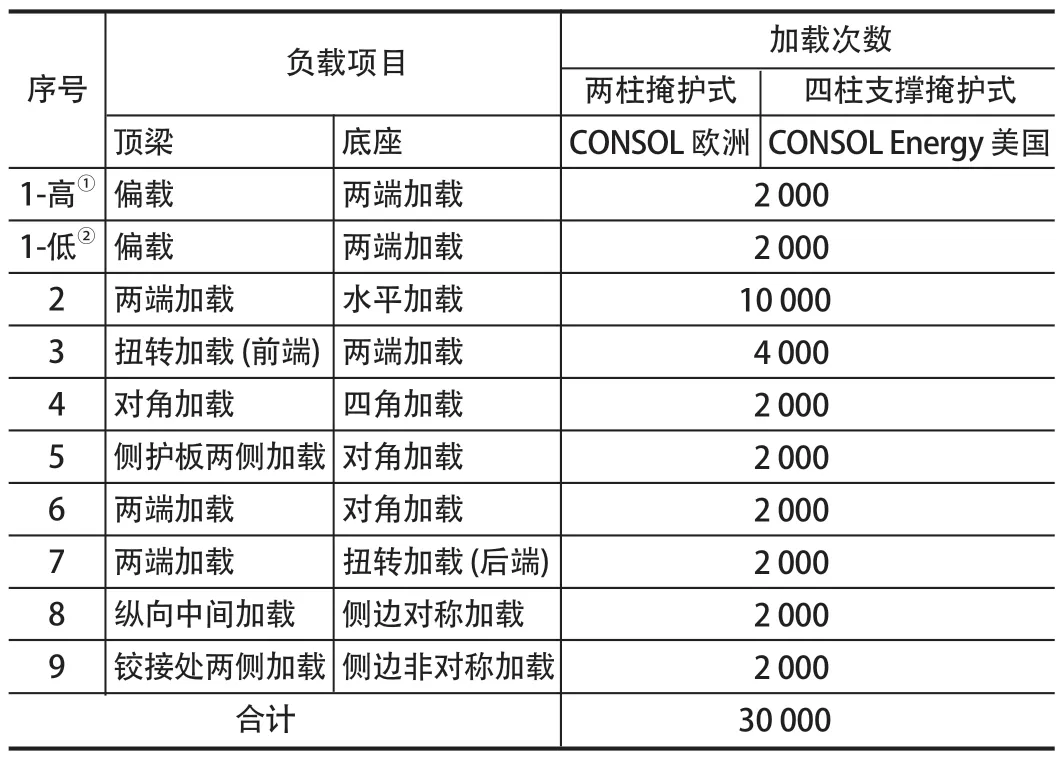

不同標準測試過程執行的負載項目對比如表 4、5 所列。

表4 GB 25974.1 與 EN 1804.1 負載項目對比Tab.4 Comparison of GB25974.1 and EN1804.1 in load item

表5 CONSOL 標準負載項目對比Tab.5 Comparison of CONSOL standard in load item

由表 4、5 結合表 3 可以看出,GB 25974.1 與 EN 1804.1 負載項目基本一致,只在額外增加了 1 000 次負載循環,專門針對柱窩進行加載試驗;且自第 7 項之后,均為單項加載模式 (底座和頂梁不同時放置試驗墊塊)。CONSOL 歐洲和 CONSOL Energy 美國 2 個標準中的負載項目、加載形式完全一致,均為復合加載模式 (底座和頂梁同時加試驗墊塊)。雖然加載循環次數上相差無幾,但在負載項目和加載形式上,CONSOL 標準的測試條件明顯更為苛刻,對液壓支架整體的疲勞壽命要求更高。

4 驗收標準

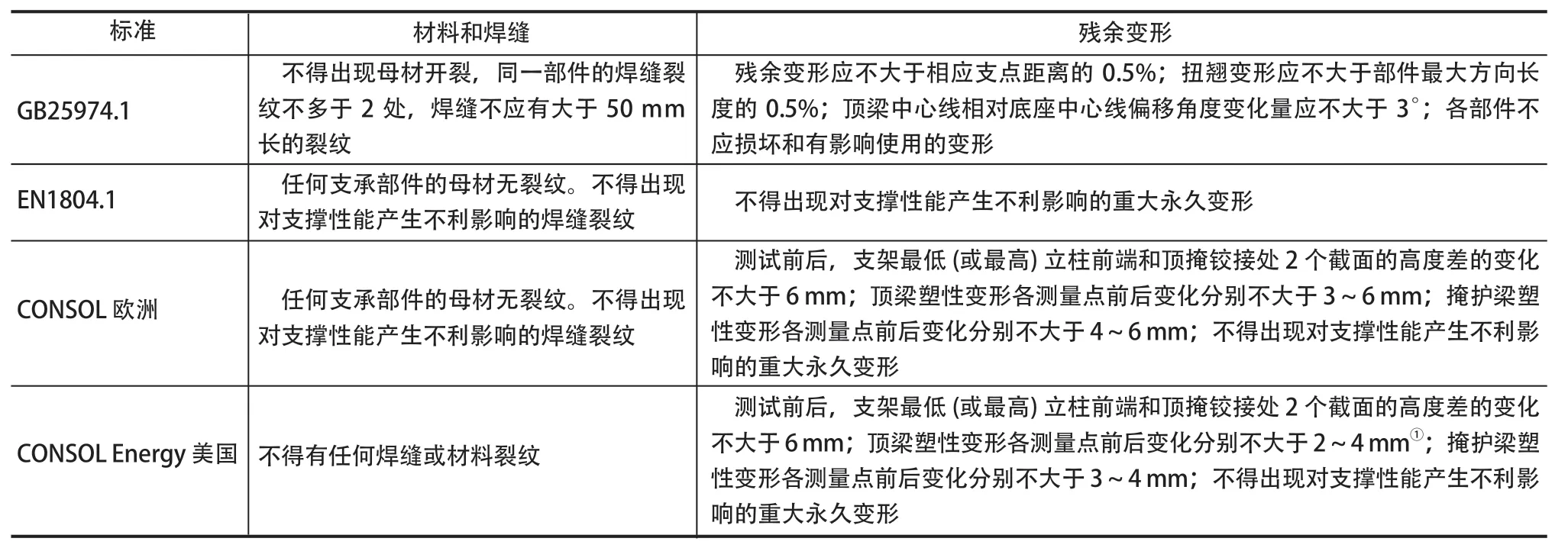

不同標準對液壓支架測試后合格與否的判定標準對比如表 6 所列。

在液壓支架測試后的驗收標準中,各標準不僅對原材料和焊縫的要求有所不同,對一些重點部位的殘余變形也有著不同的規定。

表6 不同標準測試后的合格判定要求Tab.6 Qualification requirements of various standards

從表 6 可以直觀看出,所有標準對于原材料出現的裂紋均是零容忍,只要出現原材料的破壞,則液壓支架本次測試的結果即為不合格。而對于焊縫和殘余變形的要求則不盡相同,GB 25974.1 對焊縫裂紋和殘余變形雖然有量化的要求,但相對于 CONSOL 歐洲和 CONSOL Energy 美國則較為寬松;EN 1804.1 中雖對焊縫和殘余變形均沒有做量化的規定,但在實際中則是執行 CONSOL 歐洲標準的相關要求,還是要高于 GB 25974.1 的要求;CONSOL Energy 美國不僅要求焊縫不得出現裂紋,且殘余變形也是這幾個標準中最小的,整體要求最為嚴苛,也最不容易達到,是目前國內外液壓支架檢測標準中的最高等級。

5 結語

從各標準對比可以看出,目前液壓支架產品國內執行的 GB 25974.1 標準與國外的相關標準尚未完全接軌,而且國內液壓支架的研發制造關注點仍停留在通過了多少次負載測試循環上,對于測試載荷的幅度和過載系數的關注度明顯不足,這也是國內液壓支架的疲勞壽命和耐久性能仍未達到世界最高水平的重要原因之一。

此外,國內液壓支架的研發制造仍過于保守,支架的總體質量較國外同類支架重約 10%~20%,局部安全系數很大,但整體結構的疲勞壽命并沒有有效提高。國外支架可實現 90 000 次壽命循環,國內目前還沒有一家設備供應商敢于承諾設備滿足 90 000 次壽命循環。因此,只有通過提高液壓支架研發制造單位對國內外標準間不同要求的認識,找準差距,努力創新,促進國內標準與國際標準的完全接軌,才能推進液壓支架研發及制造質量的全面提升,達到或超越世界最高水平,更好地滿足全球用戶對液壓支架輕量化、高可靠性、更長使用壽命的預期,促進行業的蓬勃發展。