充放氣速率對膜片閥膜片開裂的影響分析

劉文博,韓世濤,肖遠,吳勇,王經東,孫鑫

(首都航天機械有限公司,北京 100076)

膜片閥廣泛應用于某型號增壓輸送系統中,對預包裝的推進劑進行封存隔離,具有結構簡單、質量輕、成本低的特點。當介質壓力超過膜片閥膜片破裂壓力時,膜片沿刻痕破裂,破裂的膜片在介質壓力的作用下迅速貼壁,保證流道暢通。膜片閥進出口壓差是膜片最關鍵的性能指標,通常設計時都有嚴格的壓差要求,以防止其在地面測試及工作過程中膜片發生開裂。在某增壓輸送系統地面氣密測試過程中,由于膜片閥一側安裝有限流孔板,限流孔板的作用是產生流阻,限制氣體流量,在膜片閥兩端同時充、放氣時,在限流孔板兩側會產生壓差,且該管路系統容積很小,配氣臺手動操作易造成系統內壓升不易控制,在壓升過快時,有孔板一側的管路壓力比無孔板一側管路壓力上升速度慢,從而在膜片閥兩側形成壓差。充、放氣過程中若不控制充氣速率,易造成膜片閥膜片的開裂。本文根據某型號增壓輸送系統膜片閥膜片開裂進行了原因分析,通過試驗研究,針對本系統地面氣密測試過程中的充、放氣速率對膜片閥的影響分析,驗證了控制充、放氣速率的可行性和有效性。

1 膜片閥技術狀態

本文以某型號增壓輸送系統所使用的膜片閥膜片開裂為例。該膜片閥入口端與氣瓶連通,出口端與貯箱連通。但出口端與貯箱之間安裝一限流孔板,氣體依次通過膜片閥、限流孔板進入貯箱,此時,限流孔板的作用是控制進入貯箱的氣體速度。在地面氣密試驗時,膜片閥兩側是同時充氣,此時限流孔板控制了膜片閥下游的進氣速度。

2 膜片閥膜片開裂原因分析

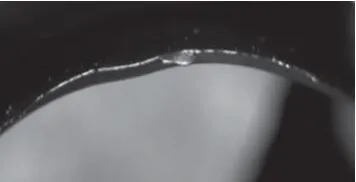

2.1 宏觀外貌

在該增壓輸送系統膜片閥漏氣現象出現后,膜片閥分解下箭,內窺檢查發現膜片已完全正向打開,分解檢查,目視可見膜片開裂部位一致,在整個刻痕處發生開裂,開裂部位翻轉90°,斷面形態呈亮灰色,未見腐蝕痕跡或材料缺陷存在,整個膜片表面均未見腐蝕或機械損傷痕跡存在,可見明顯塑性變形痕跡。見圖1 所示。

圖1 膜片閥膜片開裂宏觀外貌

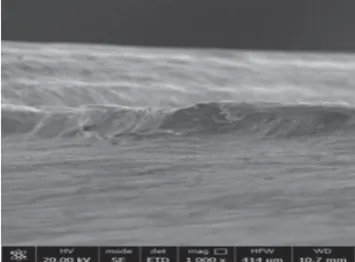

2.2 微觀外貌

將膜片斷口置于掃描電鏡下進行微觀觀察,未見材料缺陷存在,源區位于刻痕背向一側表面中部區域(弧長約1 ~1.5mm 范圍),為線源起裂,源區斷面厚度約為20μm,斷面呈V型,呈剪切韌窩形貌。斷面其他區域(擴展區)均呈45°斜斷口,斷面厚度約為40μm,呈剪切韌窩形貌。見圖2 所示。

圖2 膜片閥膜片開裂微觀外貌

對膜片材料進行能譜成分分析,主要含有Fe、Cr、Ni、Mn、Si 及Ti 元素,主合金元素及含量與該膜片材料牌號1Cr18Ni9Ti 基本相符。

2.3 氣密測試過程分析

在增壓管路系統中,膜片閥出口端與貯箱之間安裝有限流孔板,限流孔板的作用是產生流阻,限制氣體流量,在限流孔板兩側會產生壓差。在地面氣密測試時,膜片閥兩側是同時充氣,此時,限流孔板控制了膜片閥出口端的進氣速度。且膜片閥兩端管路容積較小。在進行高壓氣密測試時,地面配氣臺在充氣過程中操作者手動轉動開關,調節充放氣速率。由于管路系統容積很小,手動操作易造成系統內壓升不易控制,在壓升過快時,有孔板的管路壓力比無孔板的管路壓力上升速度慢,從而在膜片閥兩側形成較大壓差。通過宏觀、微觀外貌及系統充放氣過程分析,該膜片是在激光刻蝕削弱槽處發生一次性塑性開裂,斷面未見材料缺陷存在,為地面氣密測試充放氣過程中沒有有效控制充放氣速率,使膜片閥入口端和出口端形成較大壓差,超過設計極限造成膜片閥膜片開裂。

3 充放氣速率對膜片閥影響試驗分析

根據本增壓系統連接特點,制定了充氣速率和放氣速率對膜片閥出入口兩端的壓力差的影響的試驗方案,繼而驗證合適的充放氣速率參數。試驗系統中,模擬膜片閥上游及下游管路,模擬管路通徑和長度與箭上相同。模擬地面配氣臺至箭上充氣管路,地面非金屬軟管通徑和長度,與正式使用狀態保持一致,采用壓力傳感器采集膜片閥入口壓力P1,膜片閥出口壓力P2,用來采集不同充放氣速率過程中壓力變化值。

3.1 充氣速率試驗

根據箭上管路系統充氣情況,分四種工況進行試驗驗證:(1)充氣時,通過電控減壓器控制充氣壓升速度為2MPa/min,管路壓力升高至23MPa 過程中,膜片閥入口及出口壓力相同,無明顯壓差。(2)充氣時,通過手動減壓器控制充氣壓升速度為23MPa/min,管路壓力升高至23MPa過程中,膜片閥入口及出口壓力相同,無明顯壓差。(3)充氣時,通過手動減壓器控制充氣壓升速度為23MPa/12s,管路壓力升高至23MPa 過程中,膜片閥出口入口壓差最大為6.3MPa。(4)充氣時,不控制速度,氣源壓力調整為23MPa,正常操作打開手閥充氣。管路充氣至23MPa 過程中,膜片閥入口出口最大壓差為18.38MPa。

3.2 放氣速率試驗

根據箭上管路系統放氣情況,分四種工況進行試驗驗證:(1)放氣時,通過手動減壓器控制壓降速度為2MPa/min,管路壓力從23MPa 下降過程中,膜片閥入口及出口壓力相同,無明顯壓差。(2)放氣時,通過手動減壓器控制放氣速度23MPa/26s,放氣至0 的時間約為26s,膜片閥入口出口壓差最大為2.1MPa。(3)放氣時,通過手閥控制放氣速度,但實際操作時未能控制速度,放氣至0 的時間約為3s,膜片閥出口入口壓差最大為13.66MPa。(4)放氣時,不控制速度,正常操作打開手閥放氣。第一次開啟后,聽到氣流聲立刻關閉手閥,開啟后再次開啟手閥,管路放氣過程中,膜片閥入口出口最大壓差為7.75MPa。從試驗數據來看,膜片閥一側有限流孔板狀態下,充放氣速率為2.0MPa/min時,膜片閥兩側無明顯壓差,能夠滿足設計要求;而快速充放氣時,膜片閥兩側會形成壓差,快速充氣時,最大正向壓差為18.38MPa,較快放氣時最大壓差為13.66MPa,遠遠超過了膜片的設計極限要求。

綜上所述,增壓輸送系統中,膜片閥一側有限流孔板狀態下造成氣流出入的通經發生變化,在充放氣過程中,不同的充放氣速率對膜片閥兩端瞬間壓力值相差較大,通過試驗驗證,在該系統中,充放氣速率控制在2MPa/min 以下可以滿足壓差要求,避免了膜片閥膜片開裂的可能性。

4 地面氣密測試設備改進措施

在膜片閥無限流孔板一側地面配氣臺充放氣端增加與產品限流孔板相同通徑的限流孔板,以從設備上直接限制充、放氣速率,減少人員操作失誤因素影響,避免膜片閥膜片兩端產生壓差。并且,為確保孔板不發生堵塞風險,在設備限流孔板兩端均增加過濾器,同時,在連接產品前增加檢測壓力表,對膜片閥兩側壓力進行適時監測,在氣密測試過程中若發現有嚴重的壓差現象,及時停止操作,減少對膜片閥的損壞。

5 結語

通過對膜片閥膜片開裂的原因分析,確定了在膜片閥地面氣密測試過程中,充放氣速率控制不當膜片閥出入口兩側壓差過大造成膜片開裂。并通過試驗驗證,分析了充放氣速率對膜片閥膜片的壓差影響,得出了合理的充放氣速率,驗證了其可行性和有效性。通過對地面測試設備的改進,確保了后續該膜片閥氣密測試過程中的可靠性和安全性。