軸流轉槳式機組混凝土蝸殼調整為鋼襯蝸殼后的結構與施工優化

龍 波

(中國水利水電第十工程局有限公司,四川 成都 610072)

1 概 述

南歐江三級水電站(NamOu 3 HPP)位于老撾南歐江中游河段瑯勃拉邦省境內,為南歐江7級開發方案中的第三級,地理坐標為東經102°40′02″,北緯20°49′15″。壩址距下游孟威新縣城瑯多(Nong Khiaw)河道約33 km。壩址多年平均流量為436 m3/s。水庫正常蓄水位高程360 m,相應庫容1.81×108m3,年發電量8.26億kW·h。樞紐采用混凝土閘壩、壩后河床式廠房布置方案,最大壩高59.5 m。

主廠房布置3臺軸流轉槳式機組,總裝機容量為210 MW,轉輪名義直徑6 100 mm,蝸殼結構為混凝土。根據類似工程經驗,混凝土蝸殼受長期水流摩擦及氣蝕影響可能會造成混凝土蝸殼表面損壞,甚至產生滲漏破壞,進而增加后期運行和維護成本。實施階段,施工單位提出了將混凝土蝸殼調整為蝸殼鋼襯方案。采用鋼襯蝸殼后,可有效防止水流長期沖刷混凝土造成的破壞,避免蝸殼結構產生滲漏破壞,提高蝸殼結構的耐久性,減少后期維修費用,提高機組的有效利用時效,而且鋼襯蝸殼能更好地控制流道線形,減小水流沿程損失,提高其利用效率[1]。經論證后,最終將南歐江三級電站水輪發電機組混凝土蝸殼調整為全鋼襯蝸殼,筆者對其結構與施工優化進行了介紹。

2 蝸殼的結構和型式

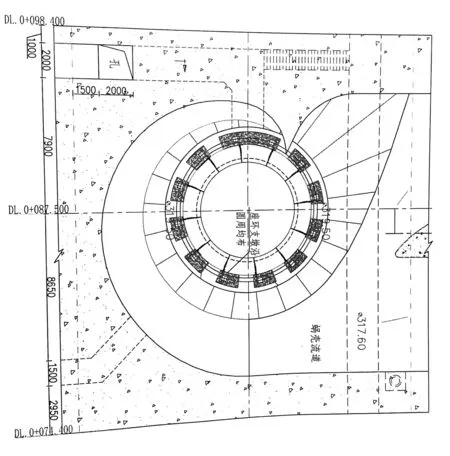

根據該工程的水頭和功率得知,工作在H<40 m的低水頭的混凝土蝸殼采用多邊形下伸T型斷面,斷面最大高差為9 850 mm,δ=30°,γ=15°。混凝土蝸殼分多層澆筑,分層厚度及澆筑方法需結合蝸殼外圍鋼筋混凝土的承載力考慮,目的是使混凝土所承擔的內水壓力部分轉移、主要由鋼襯承擔[2]。混凝土蝸殼典型斷面見圖1。

圖1 混凝土蝸殼典型斷面示意圖

3 蝸殼混凝土結構的設計優化

3.1 蝸殼混凝土結構設計

按照設計圖紙,混凝土蝸殼的設計采用多邊形下伸T型斷面結構形式,在座環的碟形邊緣設置上、下金屬襯板,上、下金屬襯板為焊接方式,混凝土蝸殼與上、下金屬襯板包邊相接[3],蝸殼進口斷面和其余斷面的結構尺寸由大變小成蝸型漸變。該混凝土蝸殼結構設計的缺點是需多層分塊混凝土澆筑施工,對澆筑工藝要求極高。

3.2 蝸殼鋼襯結構的優化設計

將混凝土蝸殼優化為鋼襯蝸殼后,原設計的錐管、轉輪室及座環加固、基礎布置、二期混凝土結構形式將改變,蝸殼鋼襯無法按照混凝土蝸殼的結構形式進行混凝土澆筑,需先進行錐管安裝,然后澆筑錐管周邊的混凝土,再施工座環支墩。只有將轉輪室及座環安裝完成后才能進行蝸殼鋼襯的安裝,蝸殼安裝完成后方能進行蝸殼二期混凝土的澆筑。據此,施工單位提出了結構優化建議:調整錐管一、二期混凝土的結構形式,單獨設置座環支墩,鋼襯結構設計優化的方案為:肘管二期混凝土高程為316.4 m,先安裝錐管,錐管安裝完成后設置斜拉筋加固錐管,然后從高程316.4 m開始,沿錐管澆筑一圈混凝土至高程319.5 m,形成座環支墩基礎;從高程319.5 m開始澆筑座環支墩至高程323.12 m,座環支墩沿圓周均布,在廊道處連通。蝸殼支墩采用鋼支墩,從高程316.4 m布置。座環支墩安裝完成后進行轉輪室、座環的安裝,然后進行蝸殼全斷面安裝,蝸殼安裝完成后,進行蝸殼二期混凝土澆筑。

最終,設計院采納了施工單位的意見,對蝸殼混凝土結構進行了優化,優化后的定型斷面見圖2。

圖2 優化后的蝸殼斷面示意圖

4 鋼襯混凝土結構的施工優化

以上結構設計優化后滿足了實際施工需求。在實際施工過程中,從高程316.4 m開始做蝸殼鋼支墩,蝸殼大頭至小頭為一個上坡結構,蝸殼鋼支墩逐漸加高,其鋼支墩高度為1.2~7.457 m。為降低施工難度,結合蝸殼混凝土結構,在施工座環支墩混凝土過程中結合鋼支墩考慮,將蝸殼底部混凝土澆筑成臺階狀,將蝸殼鋼支墩高度控制在3 m以下;同時,因鋼襯蝸殼與座環連接,而座環安裝精度較高,如果在蝸殼二期混凝土澆筑過程中蝸殼發生位移或變形,將會直接影響到座環的安裝精度[3],故在施工過程對蝸殼二期混凝土澆筑方案進行了優化,具體如下:將蝸殼底部混凝土分成臺階與座環支墩混凝土一起澆筑,蝸殼底部分為4個臺階,其高程分別為316.4 m、318.1 m、319.5 m、320.5 m,從而使座環支墩高度變為1.2~2.63 m。蝸殼支墩高度降低后,增加了蝸殼鋼襯的整體穩定性[4],座環支墩及蝸殼支墩的具體情況見圖3。

因鋼襯蝸殼為異型結構,導致蝸殼二期混凝土澆筑無法保證蝸殼結構的對稱性。為保證座環的安裝進度,蝸殼二期混凝土澆筑分為Ⅰ區和Ⅱ區兩部分:Ⅰ區為座環支墩至錐管、轉輪室之間的部分區域,該部分先進行分層澆筑,分層澆筑時采用兩臺泵機對稱下料,Ⅰ區混凝土澆筑完成后,將錐管、轉輪室全部固定,座環亦相應固定。

蝸殼安裝完成后,再分層進行蝸殼周邊Ⅱ區混凝土的澆筑。因Ⅰ區混凝土已澆筑,座環亦基本固定,Ⅱ區澆筑時對座環基本不產生影響[5]。

座環支墩安裝完成后進行轉輪室、座環的安裝,然后進行蝸殼全斷面安裝。蝸殼安裝完成后,進行蝸殼二期混凝土澆筑。

5 蝸殼鋼襯混凝土結構與施工優化取得的效果

5.1 蝸殼結構優化的進度保證

圖3 座環支墩及蝸殼支墩示意圖

蝸殼鋼襯混凝土結構優化后設置了獨立支墩,兩個支墩之間留出的空隙可作為轉輪室周邊二期混凝土鋼筋綁扎的通道,從而滿足了土建混凝土澆筑的需求,在關鍵工序上降低了施工難度,加快了施工進度。

5.2 蝸殼結構優化的質量保證

根據設計圖紙及規范要求,座環水平允許偏差為0.05 mm/m。座環安裝時,其水平誤差最大值為0~0.16 mm,平均偏差值為0.145 5 mm。蝸殼二期混凝土澆筑完成后,座環水平運行偏差未發生變化,即蝸殼二期混凝土先澆筑轉輪室周邊混凝土固定座環效果明顯,達到了防止座環變形的目的。

5.3 蝸殼結構優化的技術保證

蝸殼混凝土結構優化后,整個蝸殼流道的水力阻力和損失減少,提高了機組運行的效率,鋼襯蝸殼的承壓強度更高,產生的氣蝕降低,對蝸殼的破壞程度降低。

6 結 語

無論是設計方案或施工方案,其最終目的都是要滿足現場實施的要求。因此,在滿足結構要求、施工質量和施工安全的前提下,采用鋼襯蝸殼結構與施工優化,相對于混凝土蝸殼具有很好的防水流剛性沖擊的優點。該優化設計既為施工提供了方便、后期安裝中取得了很好的成效,同時經濟效益明顯,提高了施工質量、有效地節約了機組安裝的工期,為后續類似項目施工提供了寶貴的經驗。