高速公路小箱梁預制施工工藝

蔡 偉

(中交二航局第二工程有限公司,重慶 402760)

1 工程概況

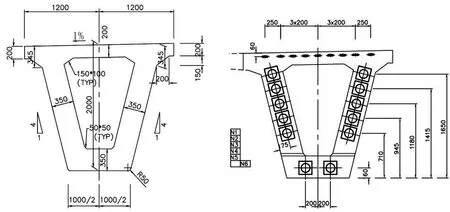

馬來西亞貝溪河-烏盧巴生高速公路SUKE CA4項目,施工所需預制小箱梁共計661片,具體組成為邊跨中梁196片,邊跨中梁203片,中跨邊梁134片,中跨中梁125片。規格方面,箱梁底寬1000mm、高2000mm,所用翼緣板的寬度為262~1150mm不等。具體如圖1所示。

圖1 小箱梁斷面圖(單位:mm)

2 小箱梁預制施工工藝—鋼筋施工

2.1 鋼筋綁扎

(1)搭建胎架,于該處組織鋼筋的綁扎作業,嚴格控制鋼筋型號、間距、數量等參數,需要與項目所在國(馬來西亞)的相關工程規范相符。

(2)直徑≥25mm的鋼筋,此部分為鐓粗直螺紋套筒連接的方式。

(3)直徑<25mm的鋼筋,較為合適的是扎絲連接方式,具體為十字交叉綁扎形式,產生的扎絲頭應有效深入保護層。

(4)選用梅花形墊塊,將其作為鋼筋保護層使用,遵循梅花形布置原則,部分情況下還將使用圓餅墊塊。

(5)各部分模板所設置的保護層要求存在差異,底板和頂板均以梅花形墊塊為宜,厚度40mm;腹板使用圓餅墊塊,采取30mm的厚度控制標準。鋼筋綁扎施工具體如圖2所示。

2.2 鋼筋吊裝

根據規范在胎架上完成底腹板鋼筋的綁扎作業,以最大設計量(長41.5m)為依據配置吊具,通過型鋼加工焊接的方式而得,構成完整的三角桁架結構形式,以1m為間距依次在吊具上布設吊點。配置2臺噸位均為10t的龍門吊,在兩者共同配合下將鋼筋籠提出胎架,轉運至施工臺座上方后再緩慢下放。具體如圖3所示。

圖2 鋼筋綁扎

3 小箱梁預制施工工藝—模板施工

3.1 準備工作

(1)全面清理模板,避免銹跡、油漬等雜物附著現象。

(2)做好模板打磨與清理處理措施,使用干布輕輕擦拭,實現對模板的深度清理。

圖3 鋼筋籠吊裝入模

(3)均勻刷涂脫模劑,若由于特殊情況而難以及時進入下道工序時,應使用塑料薄膜覆蓋,隔絕灰塵等雜物。

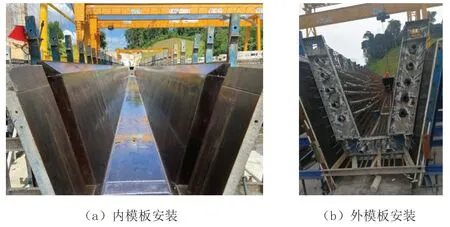

3.2 模板拼裝

(1)外模。10t龍門帶和專用吊具聯合作業,準備適量木楔塊,以便根據模板安裝實際情況合理調整其高度,相鄰模板間利用止漿膠條連接,再設置φ20mm對拉螺桿,保證模板具有穩定性。

(2)內模。全面檢查模板構件、鎖口及合頁的使用情況,若無誤則使用10t龍門吊拼裝。先使內模左右模板形成穩定對接的關系,再通過鎖扣和φ50mm鋼管構成支撐裝置,前后2節段模板的連接作業借助螺栓而實現,相鄰模板間粘貼適量的止漿條,以免出現漏漿現象。內模共分為2個節段(長度均為20m),在臺座上將其連接成穩定的整體,根據設計要求合理調整內模位置,使其滿足要求。

(3)輔助模板。結束內模吊裝作業后,再依次完成連續端封頭模板、橫隔板封頭板兩部分的安裝作業。以設計要求為準,在封頭板上按照特定的間距依次布孔。結束封頭板的安裝作業后,即可配置梳齒板等配套構件,所用梳齒板長度設為1.5m,板間縫隙控制在2mm內,梳齒板所處位置與頂板鋼筋完全對齊。

3.3 模板固定

外模安裝期間可通過200mm×200mm方木以及木楔合理調整位置,完成安裝作業后做全面檢查,保證模板垂直度、線型、結構尺寸都完全與設計要求相符,隨后再利用對拉螺桿固定。壓梁安裝在外模骨架豎桿上,有效頂緊內模頂部,確保在混凝土澆筑期間內模可維持穩定狀態。內、外模板安裝如圖4所示。

圖4 內、外模板安裝

3.4 模板拆除

配置10t龍門吊,利用該設備拆除外模,全程必須以安全作業為基本前提,采取固定措施,以免拆模過程中發生模板傾覆現象。完成拆模作業后,全面清理拆下的模板并妥善保管。

內模選擇的是抽拉式模板形式,應先解除模板約束,再使模板自動收攏,最后借助卷揚機抽出模板。

4 小箱梁預制施工工藝—混凝土施工

4.1 混凝土澆筑

小箱梁澆筑施工所用材料為C50混凝土,按照先底腹板、后頂板的順序有序完成澆筑作業,從梁片一端開始逐步向另一端有序澆筑。配置附著式振搗器和φ50mm振搗棒,共同完成混凝土振搗作業。配置有振搗固定板,將施工所用的附著式振搗器穩定置于該處,分2層交叉布置,間距控制標準為1.5m。持續振搗時間為60s,再安排施工人員加強對細部的振搗,如錨后位置、波紋管等,保證該處的混凝土具有足夠的密實度。具體如圖5所示。

圖5 混凝土澆筑

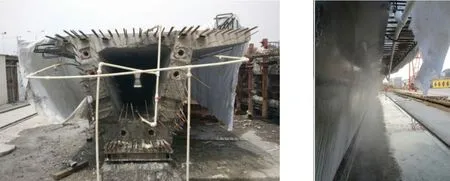

4.2 混凝土養護

結束澆筑作業后,利用土工布與噴淋設備共同養護。具體而言,檢驗混凝土的狀態,當其終凝后即可在箱梁頂板處覆蓋土工布,再適當灑水養護;結束內模的拆除作業后,通過噴淋管灑水的方式給予持續性的養護;外模拆除后,也應當利用懸掛噴淋管灑水養護。為維持噴淋系統的穩定運行,安裝了1MPa的空氣增加泵,使系統全程維持合理的壓強狀態。噴淋管所用材料為PE管,同時配套相應規格的活動接頭,噴淋間隔時間控制在30~60min。施工現場如圖6所示。

圖6 噴淋灑水養護

5 小箱梁預制施工工藝—預應力張拉施工

5.1 預應力張拉

(1)張拉控制。檢驗小箱梁混凝土強度,若實測值達到50MPa且齡期達到3d,即可正式張拉。視實際情況選擇合適的張拉方式,其中正彎矩為整束對稱張拉,負彎矩為單根對稱張拉,嚴格控制張拉力和伸長量,即采取雙控標準。

(2)張拉順序。腹板鋼束(依次為N4、N2、N3、N5)→底板鋼束(N6)→頂板鋼束(N1)。

(3)預應力張拉。搭建張拉平臺,主要包括三部分:底盤,以厚度為10mm的槽鋼為基礎材料焊接而得,并將行走裝置安裝到位;托盤,以80mm槽鋼為基礎材料焊接而得,配套滑動槽;支架,以φ50mm鋼管為基礎材料拼裝而得。搭建張拉平臺后,于該處刷涂黑白油漆,結束拼裝作業后再掛設安全防護鋼板,營造安全的施工環境。

(4)錨具、夾片安裝。全面檢查鋼絞線、錨墊板,若各方面均滿足要求,即可組織錨具的安裝作業。夾片置于鋼絞線錨具孔內,檢查夾片的安裝情況,清點夾片套圈。需注意的是,工具夾片安裝前必須采取打蠟處理措施,目的在于張拉后可快速完成拆卸作業。

(5)預應力張拉。①以小箱梁混凝土強度為準,若實測值達到50MPa且滿足齡期3d的要求,即可組織張拉作業。此處遵循兩端對稱、逐級張拉的原則,具體為0→10%→20%→100%(持荷2min)。②智能張拉設備以工控機、PLC、傳感器、油泵、千斤頂、壓力表、油管等為組件,以張拉力為主要控制指標,并通過伸長量校對,確保張拉作業的合理性。傳感器為重要的數據采集元件,可及時獲取張拉力、鋼絞線伸長量等指標,所得的數據可快速傳輸至工控機,經過數據分析后將結果反饋給PLC,從而達到控制油泵電機工作參數的效果,以確保出油量的合理性,使設備提供的壓力值可滿足張拉需求。③預應力智能張拉的實現應得到邏輯智能控制技術的支持,配置高精度的傳感器,利用該儀器采集數據,經計算后調整張拉方式,以便高效完成鋼絞線張拉作業。一鍵操作的方式大幅提高了張拉作業的便捷性,具有較高的控制精度,在確保張拉效果的同時還可有效縮短時間。

5.2 預應力鋼絞線切割和封頭

結束預應力張拉作業后,利用切割機切除多余部分的鋼絞線,經過處理后應確保鋼絞線外露錨具的部分達到30~50mm。切割后的錨頭可使用環氧樹脂封堵,鋼絞線露出水泥的部分以10mm為宜。

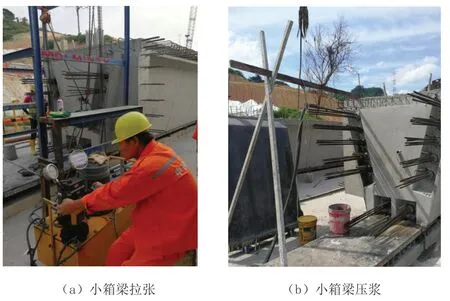

6 預應力管道壓漿施工

通過智能壓漿的方式高效完成預應力管道壓漿作業,配置高性能智能壓漿設備,可提供自動上料、高精度計量、及時顯示等多重功能。正常狀況下攪拌速度可達到1020r/min,稱量誤差可控制在±0.4%內。完整記錄攪拌期間的各項數據,以便給后續施工作業提供數據參考。小箱梁拉張和壓漿如圖7所示。

智能壓漿設備的運行模式先進,為連續式工作方式,全程壓力穩定可靠,泵送漿體不存在氣泡,正常狀況下工作量可達到4.5m3/h。除電控自動保壓功能以外,還提供了人工手動保壓模式,可根據實際情況合理調整保壓范圍,壓力表顯示準確,指針無跳動現象。具體步驟如下:

(1)壓漿管閥安裝在預先設置好的壓漿孔內,出漿孔管道與上一管道壓漿孔穩定連接。

圖7 小箱梁拉張和壓漿現場

(2)按照要求拌制水泥漿,將所得混合料轉入儲漿罐,并進一步流入灌漿泵內,此過程中及時檢測高壓橡膠管口的漿體濃度,將實測結果與灌漿泵濃度對比分析,若滿足要求即可關停灌漿泵,連接高壓橡膠管和灌漿管,此后即可正式組織管道壓漿作業。

(3)啟用灌漿閥和灌漿泵,泵持續運行,伴隨灌漿壓力的提升,當該值達到0.5MPa后維持該狀態2~3min,采取排氣泌水措施,保證孔道被漿體完全填充,再及時關閉灌漿泵及閥門。

(4)結束壓漿作業后,將壓漿管閥拆除,堵塞水泥出漿孔和壓漿孔。

(5)將無需使用的外接管路拆除,全面清理灌漿泵、攪拌機等相關設備,以免出現泥漿堆積現象。清理混凝土面和錨具周邊區域,設置鋼筋網和模板,再通過澆筑混凝土的方式封錨。

7 結束語

小箱梁預制是高速公路橋梁建設領域尤為重要的施工工藝,其涉及的細節較多,施工單位應依據規范做好預制作業,保證各道工序的施工質量。對此,必須采用合適的預制箱梁技術,將其合理應用于工程項目中,以便提高預制箱梁施工質量。