富氧底吹熔池熔煉爐外分離改爐內分離技術及實踐

夏躍彪

摘要:本文介紹了易門銅業有限公司富氧底吹爐熔池熔煉爐外分離改爐內爐內分離技術改造情況,并對整個工藝配置情況系統的進行了介紹,對生產控制出現的問題情況進行了分析總結,并制定的相應措施。

關鍵:詞底吹爐;爐外分離;爐內分離;工藝配置;工藝控制

易門銅業有限公司是國內第2家采用富氧底吹熔池熔煉、貧化電爐沉降分離(也就是采用爐外分離)的生產企業,也是國內第一家由爐外分離改爐內分離的生產企業,原設計年產粗銅5萬t,硫酸21.35萬噸,技術改造于2013年3月開始建設,2014年4月28日建成投產,通過6個月試生產,達到設計要求。為達到銅行業10萬噸產業門檻,并實現清潔生產,2015年12月公司啟動了10萬噸環保高效清潔化生產改造項目,2016年4月完成了項目可研審查,2016年5月完成了初步設計審查,確定了易門銅業環保高效清潔化生產改造項目。2016年6月開始進行施工圖設計,同時對輔助系統開始進行施工。2017年2月利用停產大修對主工藝系統進行改造,通過68個晝夜,順利完成技改工作,并于2017年4月19日順利投入生產,兩個月達產達標,實現了環保高效清潔化生產改造的目的。

1改造情況、工藝及裝備

1.1 主工藝系統改造

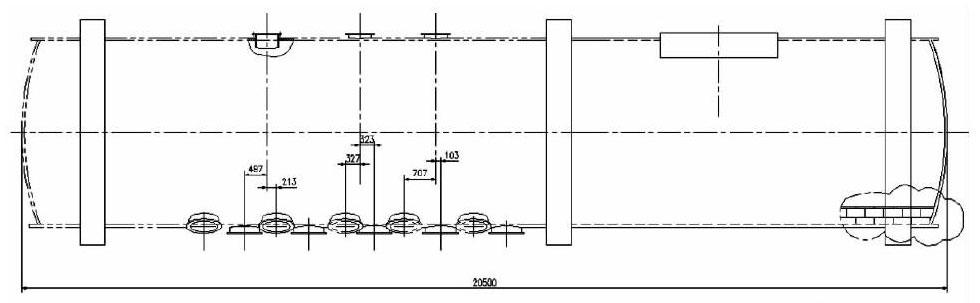

易門銅業于2017年2月至4月對現有底吹爐實施改造,即把底吹爐爐外分離改造為爐內分離,停用貧化電爐。根據渣沉降距離要求以及現場配置情況,底吹爐加長7m至Φ4.2×20.5m,筒體壁厚仍為60mm。原有底吹爐本體支撐不變,在北端增加一個托輪支撐,即底吹爐本體采用三托輪支撐。爐內液面高度1200mm,其中銅锍層600~850mm,渣層350~600mm,熔體總量約250t。主電機、交流電機、減速箱、制動器、聯軸器均進行更換。煙氣出口由原配置上的南端改到北端,由1.65×1.4m改為2.6×1.6m,爐口煙氣流速14.3㎡/s。現有三個加料口向南移動,使其放于氧槍區中段頂部,加料口大小仍維持Φ340mm。爐體一側為放銅口,大小為Φ50mm,銅口中心距離爐底200mm,產出的銅锍使用泥炮機打眼間斷放出,經溜槽排放到6m?冰銅包內,采用冰銅小車運輸至吹爐主廠房內,再由冶金橋式起重機吊起加入轉爐進行吹煉。爐體北端設置一個溢流放渣口,大小為300x300mm,渣口中心距離爐底部為1200mm。為保證開爐時的熱量供應,底吹爐兩端設一個主燒嘴和副燒嘴。主燒嘴距爐體中心線高度850mm,角度13°,火焰長度8.4m;輔燒嘴距爐體中心線高度950mm,角度40°,火焰長度8m。設置10支氧槍,呈雙排布置,氧槍角度為7度和22度,現有7只Φ48mm氧槍利舊,在其南側新增3只Φ48mm氧槍。底吹爐具體尺寸如下圖:

拆除現有底吹爐12t/h鍋爐,改為30t/h,底吹爐余熱鍋爐運行參數設置為工作壓力4.2MPa,生產飽和蒸汽。轉爐鍋爐設置為兩個受熱面,一套循環水系統,設計額定蒸發量為10t/h,轉爐出口設計為三角水冷煙罩,單獨設置一個冷卻水系統。底吹爐余熱鍋爐和轉爐余熱鍋爐生產的飽和蒸汽并網后先進硫酸區域過熱器過熱后再全部送入余熱發電機組發電。

吹煉系統改造情況為停用拆除主廠房內現有兩臺40t轉爐,在現有主廠房東面新增吹煉主廠房,并新增兩臺尺寸規格為¢3.68×10m的80t轉爐,吹煉廠房內新增兩臺50t冶金橋式起重機,用于轉爐進、出料。

對硫酸系統改造為“非衡態預轉化預吸收+兩轉兩吸+雙氧水尾氣脫硫”技術,將全部冶煉煙氣進入現有硫酸系統的凈化工段,在現有制酸裝置的SO2主風機出口管道上并聯一套非衡態預轉化預吸收工段系統,使其處理后的煙氣與原SO2主風機出口的煙氣混合后的煙氣量維持在80000 Nm3/h、SO2濃度為8%左右進入現有的制酸裝置。尾氣采用雙氧水尾氣脫硫處理技術,脫硫產出濃度30%的稀酸送至預吸收工段作補水,處理后的尾氣達標排放,污酸采用電石渣-鐵鹽法處理技術。

1.2? 輔助工藝系統改造

制氧改造情況:底吹爐和轉爐用氧量約16500Nm3/h(100%O2)。廠區現有一套能力為4000 Nm3/h(100%O2)深冷制氧站,一套能力5000Nm3/h(100%O2)變壓吸附制氧站。考慮一定富裕量,本次改造新建一套9000 Nm3/h(100%O2)變壓吸附制氧站,出氧純度90%,可以滿足工藝改造后的用氧需求。供料系統新增一個混料厙,配置兩臺16噸抓斗吊。渣運輸系統采用電瓶車+轉盤+軌道+龍門吊運輸方式,12m3渣包放置于電瓶小車上,軌道與轉盤采用丁字配置。現有一座處理能力25t/h化學水系統搬遷至新建化學水站,新建一座處理能力20t/h化學水系統,工藝均為一級反滲透+混床,總能力45t/h。為了滿足SO2的國家排放標準,同時盡量減少冶煉廠SO2的外排總量,設置了環集脫硫工段。考慮到現有硫酸脫硫運行穩定脫硫效果好并且可以回收產出的稀酸,故本工程環集脫硫同樣考慮選用和現有脫硫工藝相同的雙氧水脫硫法,脫硫產出濃度30%的稀酸送至預吸收工段作補水,脫除環集煙氣中大量的SO2后再送往脫硫塔頂管道煙囪達標排空。

2技改后系統生產情況及出現的問題

2.1底吹爐生產情況

2.1.1生產工藝控制情況

底吹爐在生產過程中控制富氧濃度在63-73%,一般情況下穩定在68%左右,風量在5000-8000Nm3/ h,氧量13000-15400 Nm3/ h(氧濃90%);控制渣熔體溫度在1200-1210℃,根據溫度的情況控制氧料比在145-155 Nm3/t(潮量),下料量控制在74-85噸/小時(精礦干量)。渣型控制Fe / SiO2在1.60-1.7之間,渣含銅在3.0-3.5%之間,產出冰銅品位75-79%,平均在77%,直接產出白冰銅,轉爐直接進入二周期吹煉。