基于環境點云的礦用挖掘機器人自主作業規劃

喬建強, 王鑫, 李光, 張永明, 宋學官

(1.太原重工股份有限公司 礦山采掘裝備及智能制造國家重點實驗室,太原030024;2.大連理工大學 機械工程學院,遼寧 大連116024)

0 引 言

近年來,為滿足露天礦山煤炭等資源的高效開采需求,采裝設備大型化、自主化已成為必然趨勢。礦用挖掘機是露天采掘系統中的核心裝備,但是傳統挖掘機由于機器本身和復雜的地形條件使得最佳挖掘軌跡規劃相當困難,進而增加挖掘機自主化作業的研究難度。根據楊華勇院士總結的工程裝備智能化4個層次,已有研究大都屬于第1個(傳感器輔助的自動控制)層次,缺乏對挖掘等單一環節的完全自主作業研究[1]。因此,有必要針對挖掘機自主規劃、連續高效的挖掘環節進行研究,其中的關鍵就是要解決針對復雜礦巖環境的挖掘機完全自主規劃的挖掘問題。

復雜礦巖環境的感知是制約礦山采掘作業智能化的重要因素,直接影響著礦山采掘的自動化水平。張申等[2]提出礦山環境的感知問題是數字化礦山和礦山自動化的關鍵所在。吳婕萍等[3]研究了礦山煤炭界面的非接觸式和接觸式的技術發展,強調了煤炭界面的自動識別技術對煤炭采掘的重要性。然而,自動化的礦山開采并不是簡單地從感知識別等方面通過周圍環境構建物聯網模型,還需要對礦用挖掘機自主挖掘過程的挖掘軌跡進行研究。Tiwari等[4]根據分析常規挖掘中的鏟斗軌跡并建立軌跡跟蹤系統,同時采用多攝像頭立體視覺對三維軌跡坐標進行評估,但并未根據實時的環境進行挖掘分析。Wei B等[5]以簡化了的3自由度挖掘機構的電鏟為例,建立了以最小能耗和挖掘機構的最佳尺寸參數為目標的軌跡優化模型,僅從理論上對軌跡的優化模型進行分析。Wang X等[6]通過建立挖掘過程的動力學模型以最小能耗為目標建立軌跡規劃方法,通過數值仿真結果證明其方法的可行性,缺乏實驗驗證。已有研究大都單純分析礦山環境感知和識別的重要性或者從工作裝置和挖掘能耗考慮來離線規劃鏟斗的軌跡,并未針對復雜的礦巖環境來考慮挖掘軌跡,很難滿足礦用挖掘機智能化的在線規劃需求。

針對上述存在的問題,基于激光雷達的點云信息構建挖掘環境的形貌模型,在考慮復雜物料堆面的動態挖掘體積的同時,以最小單位體積能耗為目標,然后利用多項式插值法在線規劃鏟斗的挖掘軌跡,實現挖掘機器人的自主作業規劃過程。

1 挖掘機器人模型

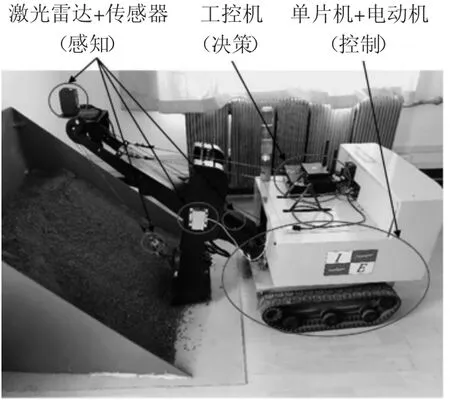

挖掘機器人是在WK-55型號挖掘機基礎上以1:20的比例改造設計的,其上安裝有智能化的操作系統,包括感知、決策和控制等方面,以實現傳統機器的挖掘、回轉和卸料裝載等過程的自動化操作,如圖1所示。

自主化的作業規劃過程主要是通過激光雷達對物料環境的掃描識別建立基于點云的挖掘環境模型,并將堆面和距離信息傳輸給決策系統,通過軌跡的規劃模型進行優化計算,將規劃的最優挖掘參數由決策系統下發命令到底層控制系統執行,完成單個循環作業的自主挖掘過程,如圖2所示。

圖1 智能挖掘機器人模型

圖2 自主化的作業規劃過程

2 基于雷達點云的挖掘環境建模

為實現復雜挖掘環境的實時建模,需將雷達獲得的不同堆面的點云信息進行特征處理,根據點云不同的形狀特征分辨出挖掘環境模型,然后進行處理,以適應自主化挖掘作業需求。

圖3所示為挖掘機器人基于物料點云的挖掘環境模型,以雷達掃描中心為原點O建立坐標系,點O1和P1分別為物料的兩端點, 其中雷達的激光照射在堆料面時返回的距離值為Z1,Z2,…,Z660,然后經過投影關系得到物料表面的高度值Y1,Y2,…,Y660。設置高度閾值H和距離閾值D對X和Z方向的點云進行選擇,篩選掉高于高度H或者大于距離D、小于距離d的墻面及地面的點云信息,僅保存有效的物料信息的點云矩陣A(m, n)。然后根據鏟斗的寬度對物料表面的有效點云進行切片處理,同時再次對雷達掃描出的數據點進行篩選,為簡化計算過程和節省計算時間,保留組成矩陣(15,8)的120個有效點云數據。

圖3 基于點云的挖掘環境模型

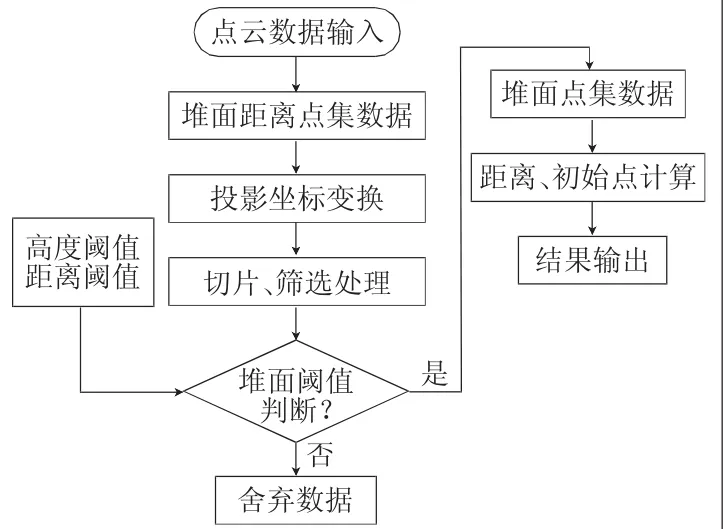

圖4所示分別為不同物料環境的點云分布情況。根據最終保留的堆面點集數據,計算出機器人到物料的距離和初始點的位置為后續規劃做準備,上述基于雷達點云的挖掘環境建模的處理過程如圖5所示。

假設物料起始點O1與終點P1的空間坐標值及物料起始點O1相對于雷達中心點O的水平距離為d1已知,則智能化挖掘過程之前挖掘機器人需行駛的距離為

圖4 不同堆面的雷達點云分布

圖5 激光雷達數據的處理流程

3 挖掘軌跡的自主規劃

3.1 設計變量確定

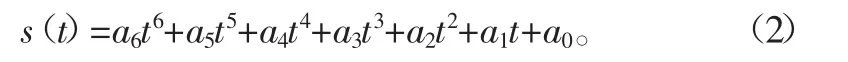

挖掘工作時鏟斗的挖掘過程一般是從挖掘起始點到終點的位置變化,針對鏟斗點到點的運動軌跡和考慮其速度及加速度等因素的變化情況,可以利用N階多項式的插值算法規劃其運動軌跡。為保證合理擬合挖掘軌跡的同時減少規劃時的計算量,特選用6階多項式且最高項系數不為零:

針對多項式的挖掘軌跡在水平和豎直2個方向的運動狀態,在已知初始點和終點位置時的多項式軌跡中只有2個高階未知系數待定,只要確定了多項式的系數,就確定了鏟斗挖掘時的齒尖運動軌跡。因此,確定了挖掘過程的初始和最終位置后,最終待優化的挖掘軌跡中的設計變量為x=[ax6,ay6]。

3.2 目標函數確定

挖掘能耗是判定機器人挖掘作業性能的關鍵性指標,主要是提升機構的提拉繩和推壓機構的推壓桿共同作用的鏟斗的挖掘作業。為保證機器人挖掘作業的高效節能,將挖掘過程中挖掘單位體積物料的能量消耗定為目標函數,且能量消耗最小的表達式為:

式中:E為挖掘過程總的能量消耗;V為鏟斗挖掘的物料體積;Wr為提升電動機的能耗;Wc為推壓電動機的能耗。

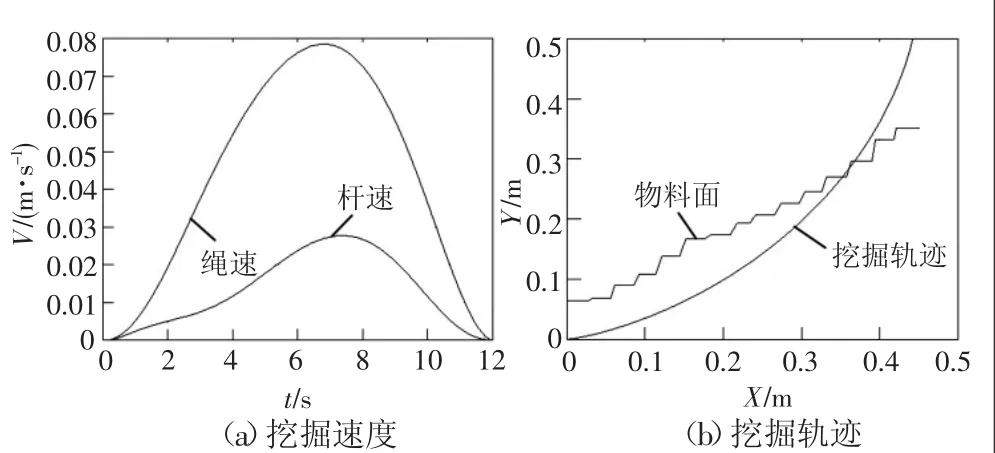

3.3 規劃結果

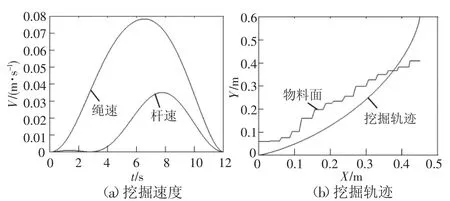

采用序列二次規劃方法(Sequence Quadratic Program, SQP)求解滿足滿斗率約束條件的非線性優化問題,實現沿給定多項式曲線方程運動的電鏟機器人挖掘軌跡的規劃作業,在在線實時規劃方面比其他算法具有更好的收斂性和較高的計算精度,適用于電鏟的智能化規劃研究。針對不同堆面的優化結果如圖6~圖9所示。

圖6 典型堆面的挖掘規劃

圖7 凹物料面的挖掘規劃

圖8 凸物料面的挖掘規劃

圖9 近似典型面的挖掘規劃

從圖6~圖9中可以看出,挖掘機器人在面臨不同物料環境時能夠實現自主的作業軌跡規劃,且規劃的結果具有較高的適應性。為確保合適的裝載體積,在面臨凹面物料時,推壓桿的速度相對較低,以保證推壓桿的變化量適應凹面的挖掘作業,最后的挖掘軌跡則相對往后,相反凸面料堆的最終挖掘軌跡則相對靠前,如圖7和圖8所示。圖6和圖9說明了近似典型堆面的挖掘結果與典型物料面挖掘情況較為接近。因此,面對復雜堆面時挖掘機器人能夠根據環境點云信息自主調整并作出最優的規劃結果。

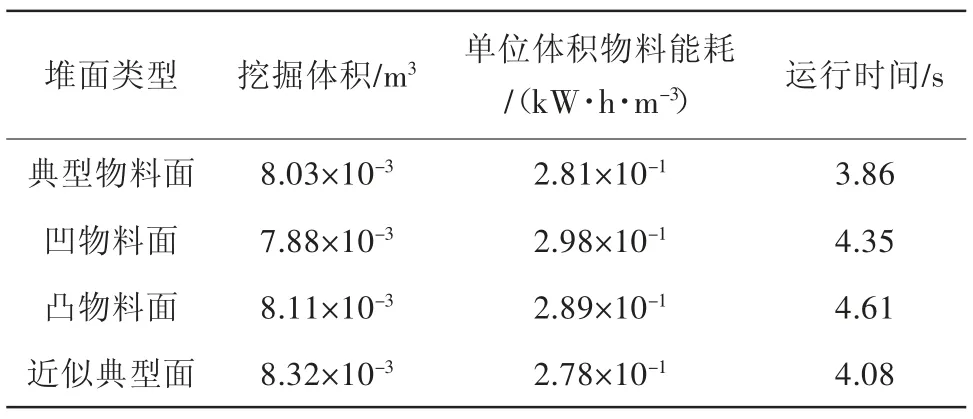

由表1中列出的不同類型復雜堆面的優化結果可以看出,總體的軌跡規劃所用的時間均小于5 s,而且鏟斗挖掘的物料體積均達到了額定的滿斗率(8.00×10-3m3)要求,能滿足挖掘機器人自主化作業的在線規劃需求。

表1 不同復雜堆面的優化結果

4 結 論

針對挖掘機器人復雜多變的作業環境,提出一種基于雷達點云信息的自主作業規劃方法。該方法通過建立挖掘環境模型對激光雷達掃描工作環境的點云數據進行分析,對比了挖掘機器人與料堆在不同位置時的物料點云特征,并且通過距離和高度閾值篩選出挖掘匹配范圍的點云數據,然后根據實際堆面的點云數據采用6階多項式進行挖掘軌跡的作業規劃。規劃結果顯示,該方法針對各類型堆面的挖掘軌跡求解過程能夠在保證合適的挖掘能耗和滿斗率的要求下具有較高的計算效率,規劃時間均小于5 s。自主規劃的自動挖掘作業能夠滿足連續、高效的開采作業需求。