3000 m超長單根自動化石油鉆機的研制

劉靜, 郭小艷, 程曉麗, 張虎山, 劉志桐, 杜永軍

(1.寶雞石油機械有限責任公司,陜西 寶雞721002;2.國家油氣鉆井裝備工程技術研究中心,陜西 寶雞721002)

0 引 言

隨著石油鉆機技術的不斷進步,當前以保障作業安全、減少作業人員數量、減輕作業人員勞動強度、提升作業效率及改善作業條件等為目標的作業自動化和操作智能化石油鉆機應用技術已日漸成熟,自動化鉆機已經開始投入油田工業化應用[1-5]。

目前,配套懸持式、推扶式及組合式等多種形式的管柱自動化設備的5000 m及7000 m自動化鉆機已在油田現場進行了工業性試驗及應用[6]。2016年首套ZJ30DB雙立根自動化鉆機已在大慶油田開始進行工業性試驗[7-9],拉開了自動化鉆機在中淺井鉆探作業中應用的序幕。3000 m超長單根自動化鉆機在借鑒前期項目經驗的基礎上,采用超長單根作業模式,融合管柱自動化、直驅及智能監測與遠程服務等多項新技術,對小型自動化鉆機進行了新的探索和創新。

1 技術分析

1.1 總體技術方案

3000 m超長單根自動化鉆機充分考慮了大慶鉆探用戶的使用習慣及現場環境,通過創新設計,配套超長單根管柱自動化處理系統,實現管柱的自動化輸送;司鉆集中控制系統,集成及優化現有自動化裝備,實現鉆機的自動化操作及控制;小型輕量化電動頂驅、優化動力及傳動系統,實現鉆機高效作業、快速移運及安裝;配套鉆井液循環不落地處理系統,滿足綠色環保的要求。

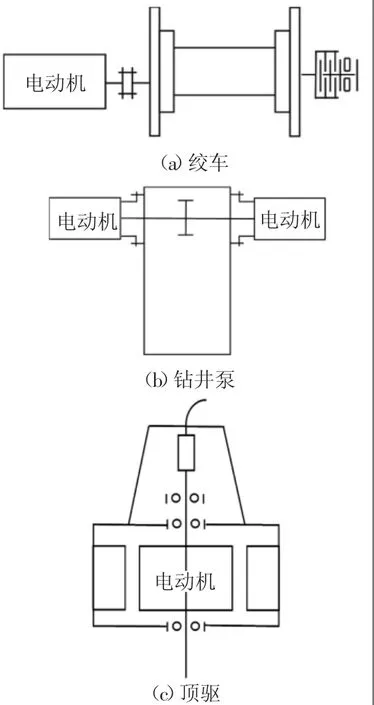

圖1 傳動系統工作原理圖

3000 m超長單根自動化鉆機的傳動方案為:鉆機采用工業電網(或柴油發電機組)作為主動力,經變頻單元(VFD)驅動交流變頻電動機直接驅動絞車、頂驅及鉆井泵工作,采用一對一控制或一對二控制。絞車、鉆井泵、頂驅傳動原理圖如圖1所示。

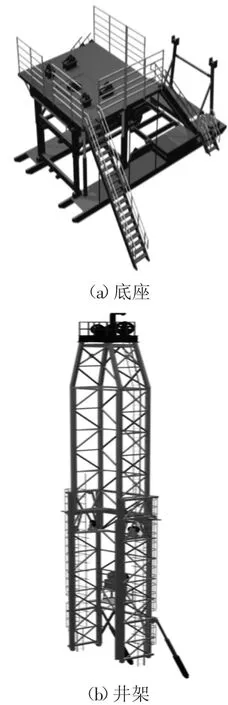

3000 m超長單根自動化鉆機的主體結構方案為:井架采用前開口兩節伸縮結構,后倒起升及下放,油缸起升,依靠絞車動力提升游吊系統實現井架上段伸縮。底座為高低臺組合,高臺采用液缸直立起升。較常規鉆機省去立根臺、轉盤驅動、大小鼠洞及氣動絞車等設備。底座下設軌道式平移系統,滿足鉆機叢式井作業需求。其主體結構如圖2所示。

圖2 底座及井架結構

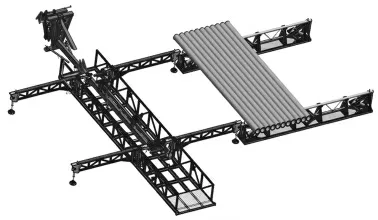

3000 m超長單根自動化鉆機配套的管柱自動化系統方案為:管柱自動化系統主要由管柱輸送和上卸扣2個子系統組成。主要設備由液壓排管架、動力貓道、輸送機械手及軌道式鐵鉆工等設備組成,具體如圖3所示。作業時管柱從地面經液壓排管架輸送至動力貓道,再由輸送機械手舉升至豎直狀態,將管柱交給頂驅及液壓吊卡。

圖3 管柱自動化系統

1.2 主要技術參數

3000 m超長單根自動化鉆機的主要技術參數如下:名義鉆深為3000 m(φ114 mm鉆桿),最大鉤載為1800 kN,游動系統繩系5系鉤,絞車額定功率為600 kW,井架有效高度為25 m,底座高度為5 m,卡瓦支撐盤開口尺寸為952.5 mm,鉆井泵功率為1600 hp,頂驅功率為400 kW,頂驅最大卸扣轉矩為80 kN·m,適用管柱直徑為73~340 mm,適用管柱長度為8.0~13.5 m。

2 關鍵技術

2.1 抓舉式超長管柱輸送技術

鉆機采用最長13.5 m的超長單根進行鉆井作業,運用抓舉式輸送機械手可將位于動力貓道上處于水平狀態的管柱直接輸送至井口,變為垂直狀態,并交給液壓吊卡,完成管柱從地面到井口的狀態變化及輸送。該模式省去管柱排放過程,操作簡便,輸送效率高。抓舉式管柱輸送系統具體結構如圖4所示。

圖4 抓舉式管柱輸送系統

2.2 管柱上卸扣一體化技術

將上卸扣、絲扣油涂抹及泥漿防噴等功能集成到鐵鉆工中,形成一體化軌道式鐵鉆工,完善了上卸扣所必需的輔助功能,解決了傳統作業采用人工涂抹絲扣油及泥漿污染鉆臺面的問題,結構緊湊,省時、省力、綠色環保。

2.3 交流變頻直驅傳動技術

鉆機采用大轉矩變頻電動機直接驅動絞車、頂驅及鉆井泵三大設備。直驅模式省去了體積較大的機械傳動部分,提高了傳動效率,減少了設備故障及維護點,杜絕了潤滑油泄漏及污染,滿足節能環保的要求。

2.4 智能防碰、防振和安全互鎖技術

為防止設備交叉作業時發生碰撞,通過安裝在設備上的位置傳感器,采用空間位置解算方法,開發了設備動態區域管理系統,實現了多個設備的防碰管理。通過設備中的多種傳感器和編碼器檢測設備位置及運動軌跡,并在控制程序中對工況進行分析,應用PID速度控制算法,實現平穩控制,有效抑制振動,在不降低效率的同時達到高效、安全作業的目的。為確保鉆機的操作安全、流程實現正確、交接可靠,開發了作業過程中多個單元設備間的智能互鎖程序[7]。

2.5 設備運行狀態遠程服務及故障診斷技術

通過數據采集裝置,經無線傳輸技術將現場設備共計80余項參數通過4G信號發送至鉆機服務中心,實現不間斷監測。同時在鉆機服務中心應用大數據分析和自學習算法,可提前發現設備故障隱患,為自動化鉆機安全運行、維護保養提供理論及技術保障[10]。

3 現場應用情況

3000 m超長單根自動化鉆機設計制造完成后,在寶雞石油機械有限責任公司配套井場進行了組裝調試試驗,各項指標均達到試驗大綱要求,獲得用戶的肯定,驗證了上述設計方案的合理性和先進性。

2019年4月,鉆機在大慶地區由尖刀1202鉆井隊進行工業性試驗。截止到2019年12月,已完成15口井鉆井作業,累計進尺超過19 216 m,平均起下鉆桿時效達20 柱/h。鉆機相對于常規鉆機每個生產班減少操作人員2人;取消了高空作業,降低了工人勞動強度,保障了操作人員人身安全;司鉆對鉆井設備、司助對管柱處理設備在司鉆房內集中控制,使作業人員遠離危險區域,最大限度地降低了作業風險;減少了建立柱和甩鉆具環節,節省了時間。通過對11口井時效分析對比,鉆進時間較常規ZJ30鉆機少,且隨著井深的增加鉆進優勢愈加明顯;鉆機總體單井時效與ZJ30鉆機基本相當。從應用情況看,該鉆機操作方便,維護簡單,運行平穩可靠,故障停機時間少。

4 結 論

1)介紹了3000 m超長單根自動化鉆機的系統組成,分析了其主要結構及性能特點;2)抓舉式管柱自動化系統,無需建立根,省去排放立根環節,簡化作業流程,可靠性高;3)直驅傳動模式簡化了機械結構,提高了鉆機效率;4)設備遠程服務及故障診斷技術針對性強,可為用戶安全、高效的使用鉆機設備提供支持,是自動化鉆機發展的方向之一。