采用90°角度頭在緊湊腔中制造高精度孔的一種工藝方法

何多政, 郭輝, 許鋒國, 馬艷萍

(中航飛機起落架有限責任公司 燎原分公司,陜西漢中 723200)

0 引 言

后支架是某型飛機起落架上的關鍵結構件,為深U形耳叉平板結構,基體采用TC18鈦合金材料(Ti-5Al-5Mo-5V-1Cr-1Fe)。該材料屬于高強度、高韌性的α+β相鈦合金[1],在退火狀態下強度可達1080 MPa,熱處理后抗拉強度為1300 MPa,截面淬透厚度在250 mm內,近年廣泛運用于起落架承力結構件。后支架的筋板φ19H8孔和腹板孔2-φ15H8 加 工后壓裝襯套,采用3 孔連接定位方式。外聯的功能結構件如圖1所示,其中φ19H8與2-φ15H8 軸 線空間垂直,外聯件縱向長度大于500 mm,早期采用工件單獨加工組合裝配的工藝方法,卻受制于刀具懸伸太長,位置度及尺寸公差都很難保證,無法滿足產品的互換性要求。

圖1 后支架及外聯結構

1 工藝難點分析

后支架工件最大長度為1222 mm,最大寬度為880 mm,最大輪廓高度為185.5 mm,筋板φ19H8孔位于減輕腔內,孔中心沿高度方向無干涉距離18 mm,距腔底31 mm,如圖2所示。工件單獨加工后直接進行裝配,其工藝難度主要在于設備合理的選用、工藝方法的確定和小孔的制造方面。

圖2 后支架

1.1 設備制約

根據產品結構特點和制造精度要求,兼顧機床重復定位精度和設備最大行程。根據公司現有設備能力,雖然后支架可在安裝90°角度頭的高明精機3軸立式加工中心(設備X、Y、Z行程分別為3230、1700、850 mm)上進行,但是角度頭鏜削精度低,不能滿足互換性位置精度高的孔加工質量要求。

1.2 工藝限制

后支架腔底2-φ15H8小孔和筋板φ19H8孔受零件尺寸結構及設備能力限制,腔底2-φ15H8小孔選用鏜刀加工,而筋板φ19H8孔選用鉆、擴、鉸的方式組合加工,不同部位刀具連接方法各異,如果90°角度頭限位塊和限向槽之間接觸間隙不能完全消除,就會影響φ19H8孔軸線與2-φ15H8孔中心連線的平行度。同時,加工工件筋板φ19H8孔的過程中,對刀不準和鉆削參數不當,都會給后續加工位置度公差和孔位尺寸增大難度。加工工藝不合理時,還容易造成工件導熱差、表面局部燒傷現象。

2 方案設計

2.1 后支架工藝流程

產品優化后的工藝流程如圖3所示。1~4工序:熱前加工非配合面至成品狀態,配合面預留余量(腔底2-φ15H8小孔加工至φ12、筋板φ19H8孔未加工,筋板和2-φ15H8孔凸臺預留余量)。9~12工序:加工除2-φ15H8孔和φ19H8孔及端面以外的所有配合面尺寸。13工序:第一步,在立式加工中心上,先鏜2-φ15H8孔;第二步,銑2-φ15H8孔凸臺端面;第三步,銑筋板φ19H8孔端面;第四步,安裝角度頭,并根據孔方向初步確定刀軸方向;第五步,拉直角度頭基準面跳動在0.02 mm內;第六步,鉆擴鉸φ19H8孔。17工序:對腔底2-φ15H8小孔和筋板φ19H8孔壓套。18工序:鉸筋板φ19H8壓套孔。20工序:第一步,根據外聯件協調數據,以筋板φ19H8壓套孔軸線為基準,在立式加工中心上,先鏜2-φ15H8壓套孔;第二步,銑2-φ15H8孔壓套后襯套端面;第三步,銑筋板φ19H8孔壓套后襯套端面。21工序:預裝掛架,檢查互換性。

圖3 后支架工藝流程

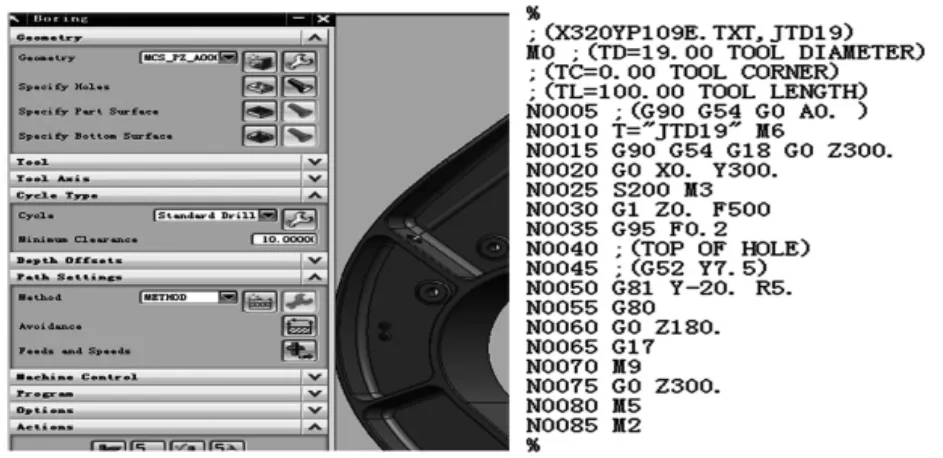

2.2 程序編制

根據機床數控系統FANUC指令集,配置UG鉆鏜鉸后處理文件,規范數控程序輸出結構和數據,以刀軸為矢量編程。以孔軸線與機床X或Y軸平行確定編程刀軸矢量,孔的圓心點為定位原點,選定孔頂面位置和底面位置設置加工深度至穿過孔底面(Though Bottom Surface),確定安全退刀位置,利用荷馬公司的90°角度頭T90-2.5(刀具中心距角度頭殼體下端輪廓為25 mm),選用3軸加工模式進行后置處理,最終結果如圖4所示。

圖4 φ19H8孔加工

3 方案改進及驗證

首件加工后檢查掛架裝配狀態,采用螺栓檢查孔的同軸度,螺栓無法順利通過φ19H8(壓套后成品尺寸為φ16H8)孔。經對產品實物測量:φ19H8孔與掛架φ16H8孔的中心軸線偏離0.1 mm。根據手工鉸孔特性知,手工鉸制對筋板壓的成品套φ16H8孔的軸線基本不產生影響。造成軸線偏差的主要原因是:加工過程的工藝方法不完善,受角度頭連接的限向塊間隙影響,導致產品壓套后φ16H8孔軸線與2-φ15H8孔中心連線不平行。因此,改善環節可從工藝過程控制和刀具定位方式兩大方面開展。

3.1 工藝過程優化

后支架及其組件的加工選用三軸門式加工中心KMC,拉直夾具定位基準全長面跳動不大于0.03 mm,找平工件表面,安裝90°角度頭。為消除角度頭安裝間隙問題,在限向槽的側面設計一個頂絲孔,當角度頭安裝完畢后(如圖5),旋合頂絲與定位銷保持緊密貼合狀態(消除擺動間隙)。

圖5 角度頭結構及其安裝

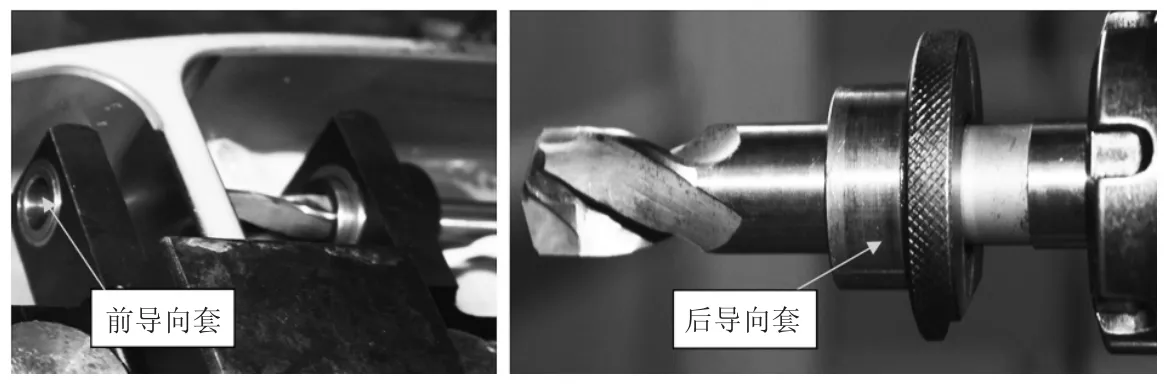

3.2 刀具定位方式改進

針對加工過程中位置尺寸超差的問題,設計了帶前、后導向套的專用夾具。以腔底已加工2-φ15H8孔和端面定位,刀具在統一導向定位狀態下,可消除對刀誤差和加工過程中的刀具偏擺影響,保證孔位(78±0.2)mm和28.5 mm(在夾具設計時公差按±0.02 mm控制)。具體操作過程是:在加工前,安裝夾具在定位基準上,將夾具的導向套套在鉆頭上,調節角度頭刀具,緩慢進入夾具后導向套安裝孔,手動旋合導向套,直至內夾具孔內旋合過程無緊澀感,后續擴鉸孔按照是否旋合至緊澀狀態,來判定刀具的安裝狀態是否符合加工要求。

3.3 互換性狀態協調

針對后支架與外聯件的安裝技術要求,為保證異地協作配套的互換性。在配套加工時,按給定尺寸的上限協調,并控制相應的直線度。

圖6 導向套加工

3.4 切削參數確定及方案驗證

后續采用同狀態的TC18鈦合金10組試件進行切削性能對比驗證:φ19H8孔所用刀具按表1切削參數加工,不但提高了產品的加工效率,還能避免燒傷及應力引發的微裂紋現象。按照優化后的切削參數,外聯件安裝順利,滿足設計性能指標。

表1 加工φ19H8孔各刀具切削參數

為進一步提升產品質量,在加工過程中需注意以下事項:首先,在加工前選擇鋒利的刀具,檢查刃口完整性,測量合金鉸刀是否為φ19H7;其次,以夾具后導向套為引導,檢測導向套在安裝孔的緊澀程度;最后,在鉸削過程中,需充分冷卻。

4 結 論

后支架作為某型飛機起落架上重要結構件,主要零件材料為TC18鈦合金,為滿足異地協同制造的互換性裝配要求,采用工藝過程、刀具定位方式的優化、產品配套狀態的協調,確定了φ19H8孔的加工方案。以問題為導向,分析解決了孔軸線與2-φ15H8中心連線的不平行、尺寸不協調的問題,為類似后支架工件的異地協同、互換裝配提供了一種工藝設計方案。