超大型深水遠岸風電安裝船全船結構強度計算與校核

王振剛,李毓洲,張笛,張永康,姚震球,鄭和輝,霍小劍

(1.南通中遠海運船務工程有限公司,江蘇 南通 226006;2.廣東工業大學 機電工程學院,廣州 510006;3.武漢理工大學 智能交通系統研究中心,武漢 430063;4.江蘇科技大學,江蘇 鎮江 212003;5.招商局重工(江蘇)有限公司, 江蘇 南通 226116)

最新一代深水海上超大型風電安裝平臺,其平臺結構復雜,兼具了大型運輸船舶與自升式風機安裝平臺的優點,主要由安裝平臺主體與圓形或八邊形可升降定位銷樁腿所構成,具備自航、自升、運輸、起重等復合功能[1-4]。這種新型安裝平臺具有圓形或八邊形可升降定位銷樁腿、大噸位起重量的起重機機、較大的甲板荷載,以及多種作業工況。其平臺長深尺寸和寬深尺寸均已超出現有行規范要求,目前國內尚無專門規范可用于直接指導深水海上超大型風電安裝平臺的設計。

要實現超大型自航自升式海上風電安裝船結構設計,需要進行精確的結構變形和應力分析[5],有限元法對整船結構強度計算、校核、分析和優化研究是平臺結構設計的一個極為重要過程。本文應用有限元法對主要結構件按其受力狀況建立模型,通過如實地分析和計算表達出平臺結構及其與起重基座、樁腿等重要受力結構的協調關系與變化情況,本文對船體結構強化分析遵循DNV規范進行。

1 超大型海上風電安裝船結構形式特點

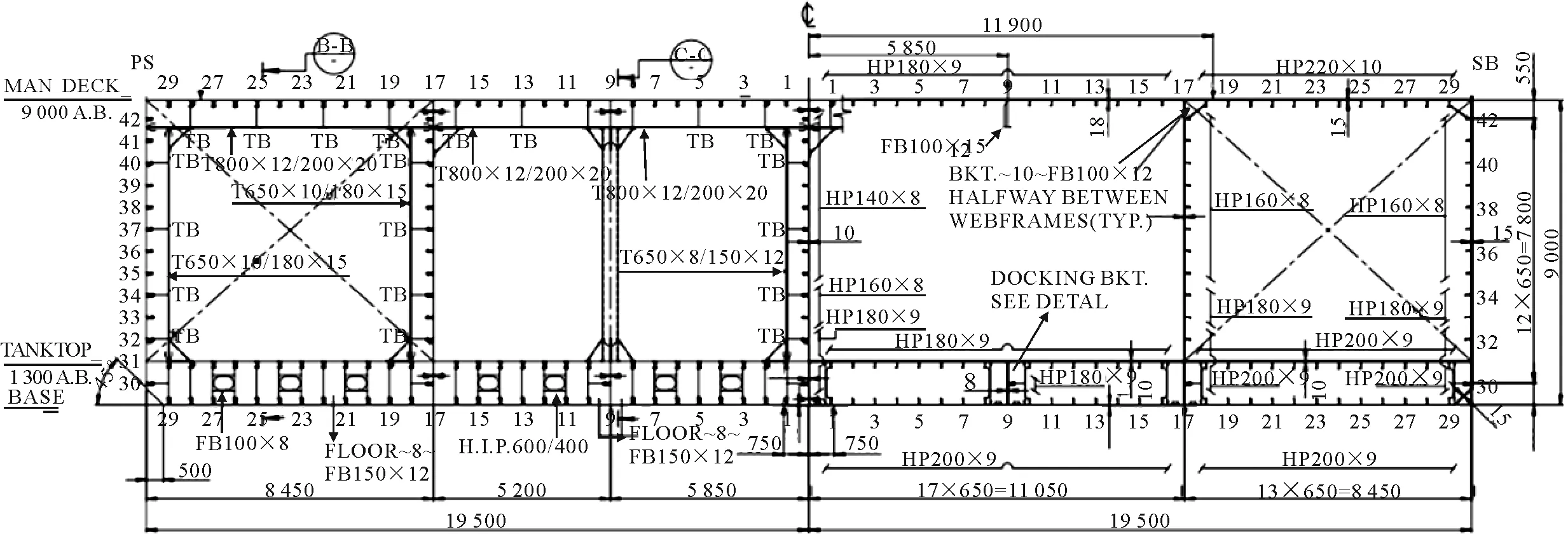

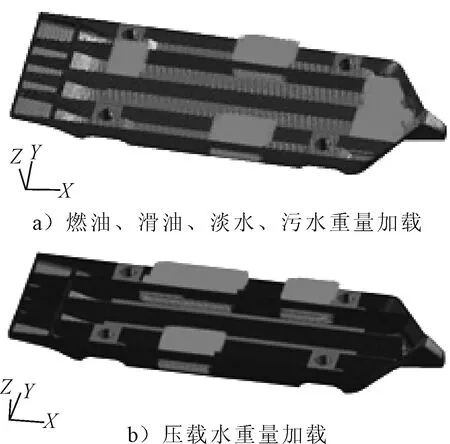

圖1為超大海上風電安裝船平臺典型橫向剖面圖。平臺為鋼制、雙層底、雙甲板結構。平臺除了具有艏艉端區域的橫骨架式結構,還具有縱骨架式結構部分,肋距及縱骨間距均為0.65 m,間隔每2個肋位的位置布置1肘板,每4個肋位為1強肋位,且在安裝臺甲板、舷側、艙壁、雙層底及艙底等部位均設有對稱布置的縱骨,2道甲板縱桁位于上甲板兩側距中縱剖面8.45 m處,另外2道旁底桁布 置在雙層底的相對應位置處。平臺設有3道縱艙壁,這3道縱壁將平臺劃分為4個部分,再通過橫艙壁劃分為艙室,在中縱剖線處布置有1道縱艙壁,在距中縱剖線11.05 m的處兩側翼設計了2道縱艙壁。圖中距離基線5.2 m的FR19至FR39處設有1小平臺,該平臺從距左舷8.45 m處延伸至距右舷8.45 m處。第二甲板位置設計FR52~FR130以及FR138~FR183區間處,距基線高度為5.2 m,該第二甲板距舷側有8.45 m,其中平臺右側布置FR52~FR72段、FR72~FR130段以及FR138~FR144段則布置于平臺左側,平臺兩側布置了FR144~FR183段。FR39~FR169設有雙層底,距基線1.3 m,其中FR39~FR52及FR144~FR157段位于樁腿圍阱之間,污水艙以下是FR157~FR169段,其余部分從左舷延伸至右舷。同時在平臺還設有13道橫艙壁及一些小的中間平臺,縱艙壁和橫艙壁相互結合在平臺主體上形成了推進器室、空艙、液壓動力室、主機室、交換室、輔機室、配電室、主機控制室、燃油艙、壓載水艙等艙室。

圖1 平臺典型橫剖面圖

橫向共計13道橫艙壁,為了加強結構,在橫艙壁上上設有垂直扶強材和水平桁。整個平臺共計在在甲板縱桁與旁底桁之間設有18根支柱以有效傳遞載荷,并且強肋位處設有強橫梁與強肋骨。

2 有限元模型的建立

有限元分析采用MSC.Patran軟件,同時采用MSC.Nastran軟件對風電安裝平臺進行有限元建模、設置邊界條件、施加載荷、計算,以及結果后處理。

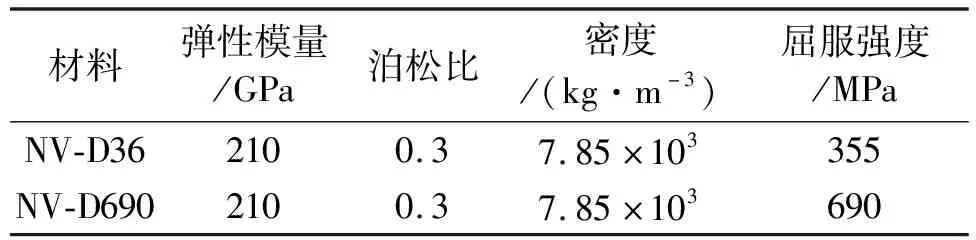

平臺主體部分材料均采用NV-D36高強度鋼,其屈服強度為355 MPa。圓形或八邊形樁腿部分材料采用NV-D690超強度鋼,屈服強度為690 MPa,2種材料的力學性能見表1。

表1 平臺主體材料參數

根據該船的型線、板厚、各構件設計尺寸建立全船三維計算模型。圖2為主要構件的有限元模型。

圖2 主要構件有限元模型

甲板裝載處并施加相應的載荷,采用了多點約束(MPC)。

3 工況及邊界條件

工況主要選取了航行、自升、預壓、起吊、自存等。

邊界條件主要選取如下。

1)漂浮狀態。在該邊界條件下,平臺為一漂浮體,且處于平衡力系作用下。在該狀態下,結構以彎曲為主,簡支的約束施加在兩端中和軸附近的節點處。

2)平臺自升后邊界條件。平臺自升后,在該邊界條件下,樁靴深插入泥面,與海底直接接觸。根據相關規范,海底泥面以下部分鉸支作為樁腿底部的邊界條件。

4 載荷施加

載荷施加主要考慮:空船重量、載重量、環境載荷、樁腿作用力等。

1)空船重量。主要包括平臺鋼材料重量、舾裝重量及機電設備重量等。

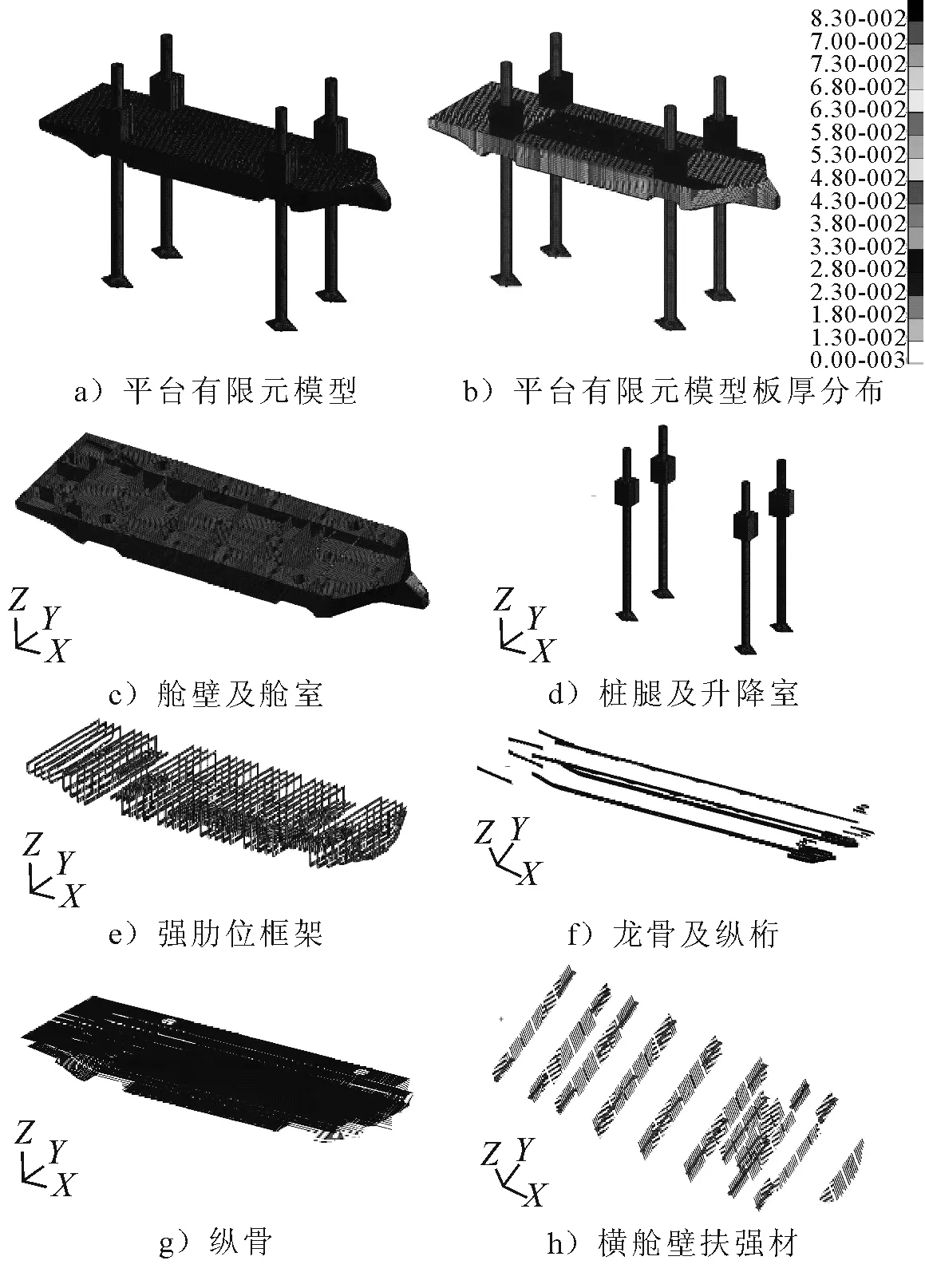

2)平臺載重量。包括貨物、油水(燃油、滑油、淡水等)、壓載水、風機和其部件及起重機等的重量。圖3為燃油、污水重量加載、滑油、壓載水重量加載及淡水。

圖3 燃油、滑油、淡水、污水重量加載及壓載水重量加載

壓載水重量。平臺處于漂浮及自升狀態時都需要考慮加壓載水以保持平衡。漂浮狀態時,由平臺重力與排水量之差值確定加載量。而當平臺處于自升狀態時,則必須考慮當時的環境等因素進行加載。

3)環境載荷。環境載荷主要包括:風載荷、舷外水壓力等。環境載荷對整個安裝平臺處于漂浮狀態和自升狀態時時均有作用。其中平臺自升后,平臺主體部分被樁腿頂起脫離水面,波流載荷不會直接作用于平臺主體部分。因此,在進行平臺結構強度分析時將樁腿所受的波流載荷轉化為等效力與等效彎矩后直接施加在樁腿與平臺主體的連接處。在施加環境載荷時假定風、浪、流的作用方向一致,在施加環境載荷時假定風、浪、流的作用方向一致。

本文采用了2種方法加載風載荷。采取以面壓力的形式加載到指定區域的方式對平臺主體以及升降室施加風載荷;而對于甲板室等其余部分,則以集中力和彎矩的形式加載到對應節點處的MPC上形成風載荷。

安裝平臺處于漂浮狀態時,平臺主體所受到的舷外水壓力,這部分水壓力由靜水壓力以及波浪水動壓力組成。參照規范,以面壓力的形式對平臺主體加載。

4)樁腿作用力。在平臺主體與樁腿連接處存在樁腿對平臺主體的作用力。在漂浮狀態時,樁腿自重,單根樁腿與樁靴總重量構成了樁腿所產生載荷。此外還需考慮由平臺對樁腿會產生一個計算彎矩導致的反作用力。安裝平臺固有周期下隨海浪搖擺產生的動彎矩及平臺傾斜產生的彎矩構成了此計算彎矩。根據安裝平臺技術要求書,平臺自升后,該作用力表現為樁腿對于平臺主體的支撐反力。按每根樁腿承受6 500 t的重量考慮,在對應節點的MPC處以集中力的形式作用。

5 強度校核準則及有限元強度校核

在分析計算時,采用表2所示的工況。

表2 計算工況

采用工作應力設計法(WSD)作為強度校核準則,即平臺各個構件的工作應力小于等于其許用應力。對于板材,以式(1)進行強度校核。

(1)

式中:σe為板的相當應力,MPa;σx為X方向的應力,MPa;σy為Y方向的應力,MPa;τ為XY平面內的剪切應力,MPa;σe為板的許用應力,MPa;β為系數;η0為基本安全系數。

基本安全系數和許用應力見表3、4。

表3 基本安全系數

表4 許用應力 MPa

6 結果分析

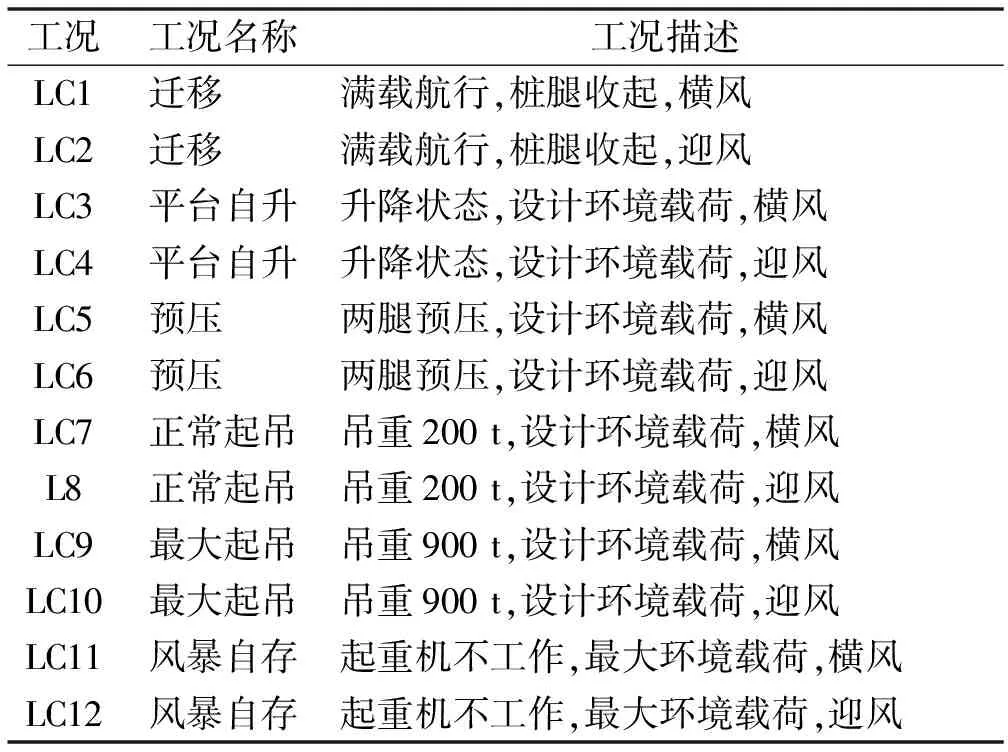

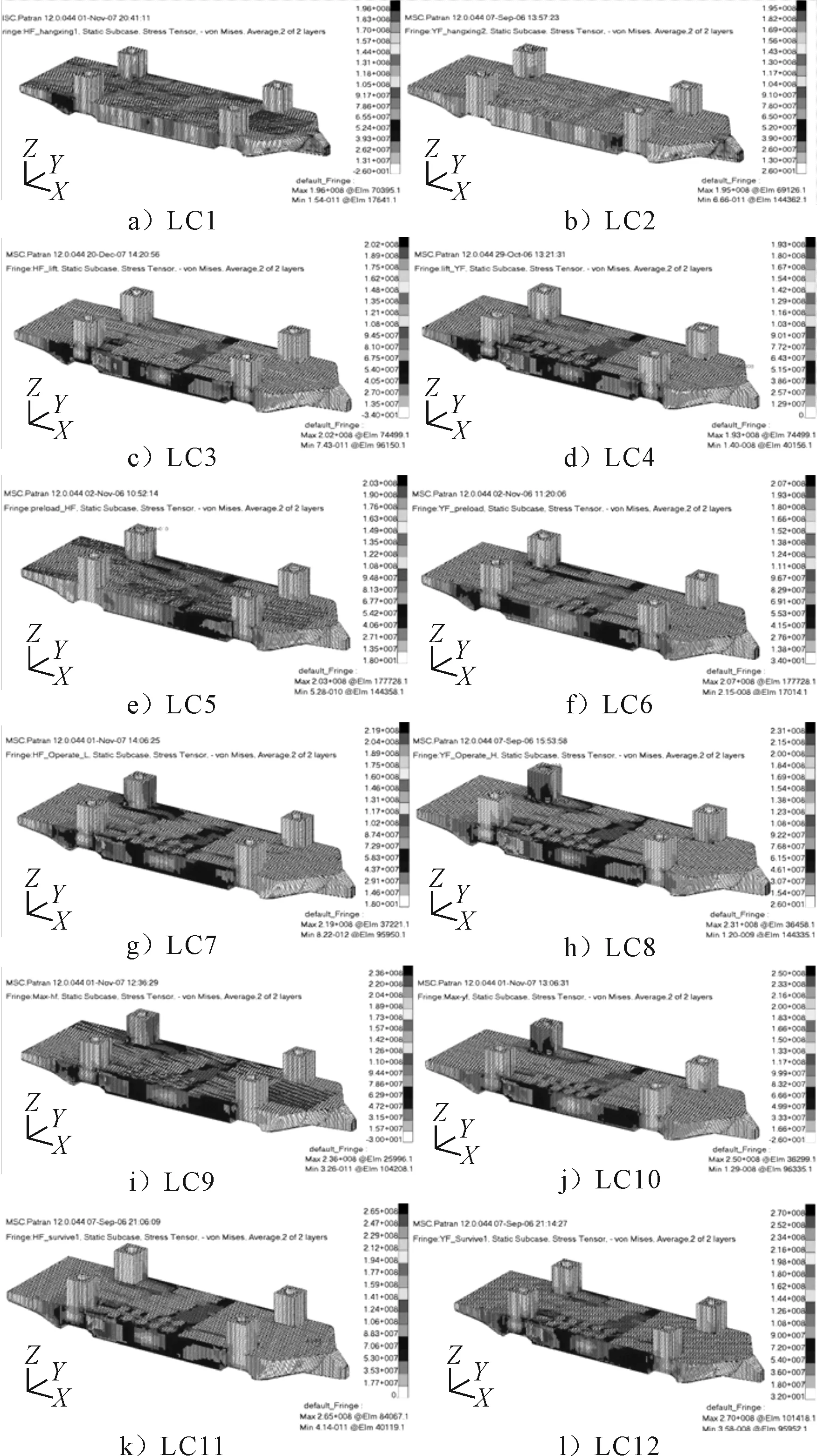

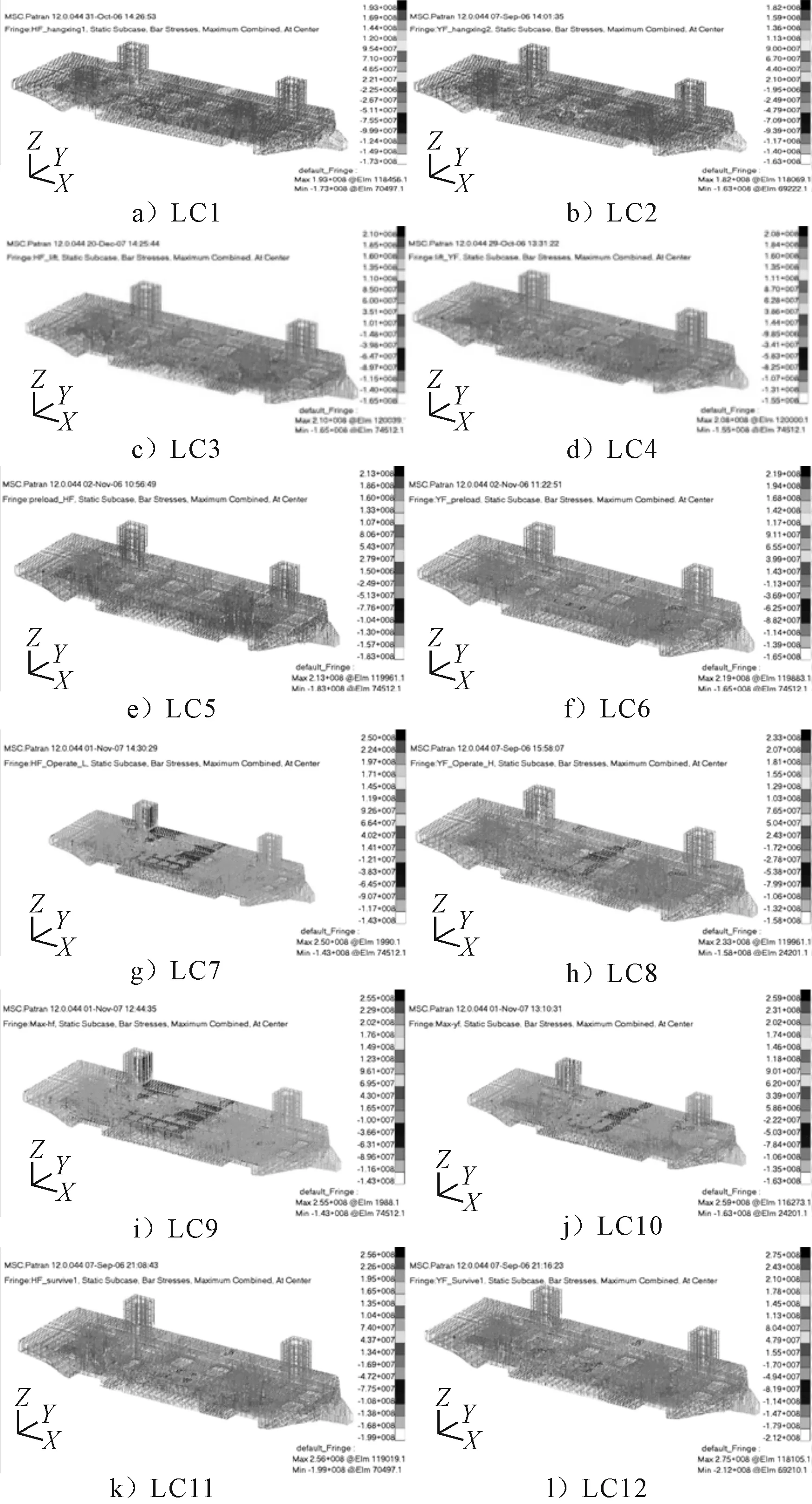

各個工況下應力計算結果見圖4和圖5,主要有安裝平臺主體、梁單元、外板以及艙壁板單元(以下簡稱板單元)的應力云圖。應力單位為Pa。根據MSC.Nastran軟件計算結果,平臺主體結構最大應力位置見表5。

圖4 平臺主體應力云圖

圖5 平臺梁單元應力云圖

表5 平臺最大應力位置匯總

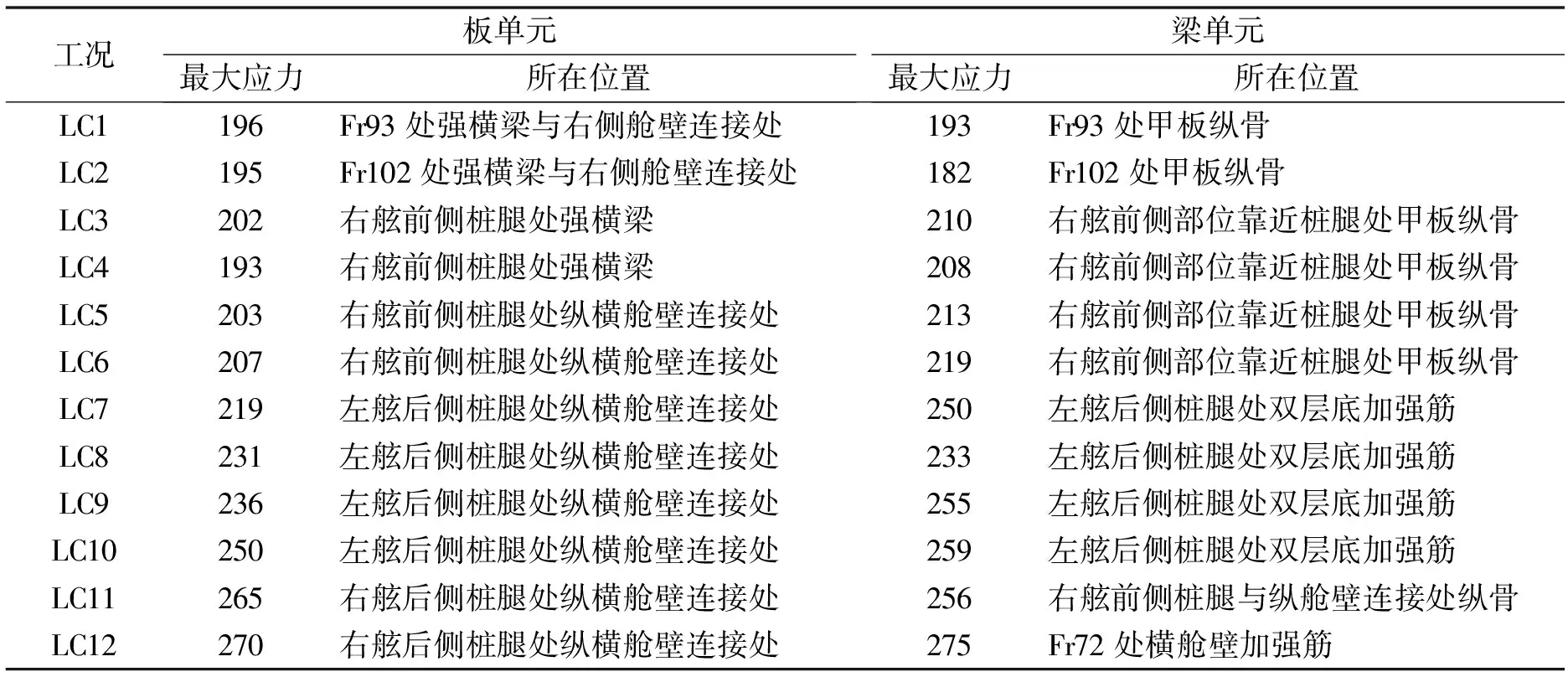

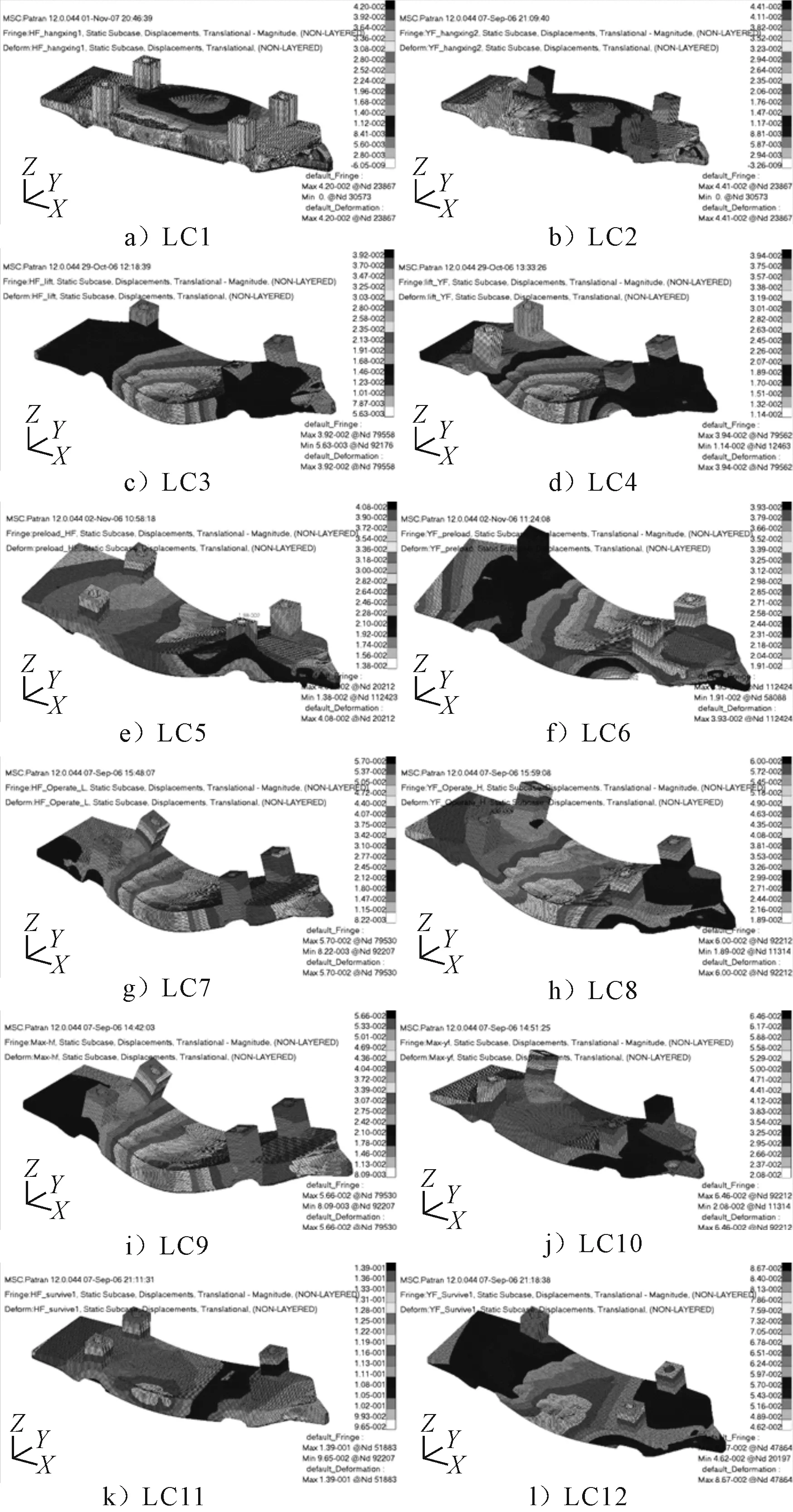

各個工況下平臺的位移變形云圖見圖6。

圖6 平臺位移云圖

根據圖4~6,得出以下不同工況分析結果。

1)遷移工況,航行工況下橫風作用平臺時板單元最大應力位于中部橫艙壁與縱艙壁交接處(196 MPa);梁單元最大應力位于右舷中部甲板縱骨處(193 MPa);在迎風作用平臺狀態的應力水平為板單元最大應力(195 MPa),而梁單元最大應力(182 MPa)。平臺漂浮于水上由于在右舷中部布置了所有的風機塔筒而導致大甲板載荷,同時平臺中部艙壁處存在較大垂向載荷,因此,在艙壁交接處產生較大的應力集中。

2)升降工況,升降工況下橫風作用平臺時板單元最大應力(199 MPa),梁單元最大應力(202 MPa);迎風作用平臺狀態時板單元最大應力為(193 MPa),梁單元的最大應力(208 MPa)。

3)預壓工況,預壓工況下橫風作用平臺時板單元最大應力(203 MPa),梁單元最大應力(213 MPa);迎風作用平臺時板單元最大應力為(207 MPa),梁單元的最大應力(219 MPa)。樁腿與平臺主體連接處的艙壁處及相近區域的甲板縱骨區域出現了最大應力作用點。

4)起吊工況(正常起吊和最大起吊),處理正常超吊工況下橫風作用平臺時板單元最大應力(219 MPa),梁單元最大應力(202 MPa);迎風作用平臺時板單元最大應力為(250 MPa),梁單元的最大應力(233 MPa)。處于最大起吊工況下橫風作用平臺時板單元最大應力(236 MPa),梁單元最大應力(255 MPa);迎風作用平臺時板單元最大應力為(250 MPa),梁單元的最大應力(259 MPa)。主要都位于平臺主體與左舷后側樁腿匯接位置的艙壁區域。

5)自存工況,自存工況下橫風時板單元最大應力(265 MPa),梁單元最大應力(256 MPa);迎風時板單元最大應力為(270 MPa),梁單元的最大應力(275 MPa)。由于安裝平臺受到的環境載荷為最大值而導致自存工況自存工況下整個平臺的應力水平高,因此,自存工況是平臺位于作業狀態中最危險狀態,即環境載荷和樁腿上所受載荷作用下,導致平臺產生應力集中。應力云圖顯示在平臺右舷的外板處應力值高。若在自存工況下的最大應力水平接近材料的許用應力,則需考慮謹慎操作超吊工況。

從位移云圖分析可知,由于在橫風工況下所受橫向載荷影響而導致最大位移(138 mm,主要為Y方向位移),而在迎風工況下由于樁腿的剛度較小而導致存在最大位移(86.7 mm,主要為X方向位移),因此,可以考慮改變樁腿結構形式(如將臟腿改為圓形或八邊形樁腿,如南通中遠船務工程有限公司采用八邊形樁腿后,單樁提升能力達到3 750 t以上,抗拉強度達到940 MPa),見圖7。或考慮在自存工況下可采取將平臺調控轉向調整至迎風面以減小位移變形。根據有限元仿真計應力結果,安裝平臺在各個工況下的應力值均未超過材料的許用應力的限度,滿足了相關規范的強度設計要求。

7 結論

根據超大型海上風電安裝船結構形式內在特點,利用MSC.Patran和MSC.Nastran軟件對風電安裝平臺進行有限元建模分析和計算,并分別針對遷移、平臺自升、預壓、起吊以及風暴自存工況進行強度校核準則及有限元強度校核。結果表明安裝平臺結構及其與起重基座、樁腿等重要受力結構的協調關系滿足了相關規范的強度設計要求。根據應力和變形圖,其相關結論已用于指導實際平臺制造,如在自存工況下迎風狀態下由于樁腿的剛度較小而導致存在最大位移,南通中遠船務有限工程公司采用八邊形樁腿后,單樁提升能力達到3 750 t以上,抗拉強度達到940 MPa以上。