傳統(tǒng)集裝箱龍門(mén)起重機(jī)半自動(dòng)化改造

董秀喜,張 琪,張書(shū)忠

(青島前灣聯(lián)合集裝箱碼頭有限責(zé)任公司,山東青島 266555)

0 引言

軌道式集裝箱龍門(mén)起重機(jī)(Rail Mounted Container Gantry Crane,RMG)在集裝箱堆場(chǎng)的應(yīng)用有著低碳、環(huán)保等優(yōu)勢(shì),但其在使用過(guò)程中也存在諸多問(wèn)題,例如:不能跨區(qū)域作業(yè),需要在每臺(tái)設(shè)備上全天候配備司機(jī)等候作業(yè),導(dǎo)致人工成本壓力巨大;RMG 在場(chǎng)區(qū)內(nèi)作業(yè)時(shí),客觀上存在作業(yè)區(qū)域、作業(yè)線和單車三種作業(yè)不均衡的問(wèn)題,因而使得作業(yè)區(qū)域、作業(yè)線和單車的作業(yè)數(shù)量不平衡,單車每班的作業(yè)量從幾十箱到幾百箱不均等,從而造成大量的人力、物力的浪費(fèi)。另一方面,傳統(tǒng)人工RMG 作業(yè)場(chǎng)區(qū)的作業(yè)忙閑程度,受碼頭進(jìn)閘集卡數(shù)量影響較大,因閘口無(wú)法得知現(xiàn)場(chǎng)作業(yè)具體情況,對(duì)放閘數(shù)量很難控制,經(jīng)常會(huì)造成集卡在現(xiàn)場(chǎng)長(zhǎng)時(shí)間不能作業(yè),導(dǎo)致客戶投訴。

1 改造的目標(biāo)

系統(tǒng)著手從碼頭生產(chǎn)系統(tǒng)的對(duì)接升級(jí)、設(shè)備本身改造、遠(yuǎn)程控制中心建設(shè)、以及生產(chǎn)流程改進(jìn)等方面進(jìn)行改造,使得RMG 可以實(shí)現(xiàn)綜合智能調(diào)度、遠(yuǎn)程半自動(dòng)的作業(yè)模式,最大限度地提高設(shè)備的作業(yè)效率、降低作業(yè)成本,提高碼頭的綜合服務(wù)水平。以青島前灣聯(lián)合集裝箱碼頭18 臺(tái)四繩制軌道吊半自動(dòng)化改造項(xiàng)目為例進(jìn)行分析,介紹改造的相關(guān)內(nèi)容。自動(dòng)化系統(tǒng)如圖1 所示。

2 設(shè)備改造部分

設(shè)備改造部分主要涉及到車號(hào)箱號(hào)識(shí)別、集卡定位、場(chǎng)地輪廓掃描、吊具防搖系統(tǒng)、定位系統(tǒng)等11 個(gè)主要方面,具體內(nèi)容如下:

(1)車號(hào)箱號(hào)識(shí)別系統(tǒng)。該系統(tǒng)采用智能視頻流識(shí)別技術(shù),能夠根據(jù)不同的車牌和箱號(hào)進(jìn)行識(shí)別。其智能識(shí)別系統(tǒng)的核心采用目前先進(jìn)的機(jī)器學(xué)習(xí)與AI 圖像識(shí)別技術(shù),根據(jù)獲取的高清攝像實(shí)時(shí)視頻信息,經(jīng)過(guò)系統(tǒng)處理,對(duì)軌道吊下關(guān)鍵作業(yè)信息進(jìn)行智能識(shí)別。與OCR 方式相比,該系統(tǒng)攝像頭需求少,可降低施工及維護(hù)成本,減少觸發(fā)裝置。通過(guò)人工智能算法經(jīng)智能學(xué)習(xí)后,能夠識(shí)別多種復(fù)雜的車號(hào),滿足各種需要。目前其綜合的箱號(hào)和車號(hào)識(shí)別準(zhǔn)確率分別達(dá)到98%和97%以上,滿足了生產(chǎn)的需要。

(2)集卡定位系統(tǒng)。定位采用3D 掃描儀技術(shù),將掃描的集卡車位置數(shù)據(jù)送至PLC 系統(tǒng),經(jīng)過(guò)計(jì)算,確定集卡是否停在作業(yè)位置。其定位主要包括橫梁上的3D 激光掃描儀,用來(lái)掃描集卡在車道具體位置,在大車支腿上安裝一個(gè)LED 顯示屏,用來(lái)指示集卡司機(jī)的前進(jìn)與后退,其精度能夠達(dá)到5 cm,引導(dǎo)設(shè)備下方的集卡車準(zhǔn)確停車,滿足使用。集卡定位示意如圖2 所示。

圖1 自動(dòng)化系統(tǒng)示意

圖2 集卡定位示意

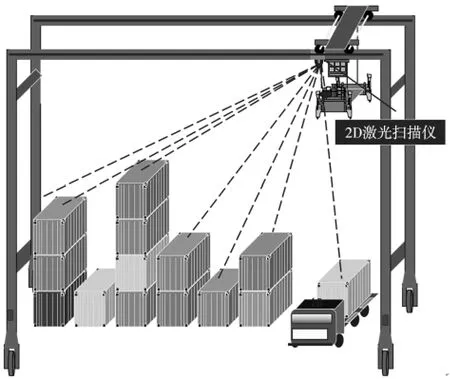

(3)場(chǎng)地集裝箱輪廓掃描系統(tǒng)。輪廓掃描系統(tǒng)即通過(guò)在小車下部安裝2D 激光掃描儀,在小車行駛過(guò)程中,記錄場(chǎng)地里集裝箱的輪廓圖,將結(jié)果送到PLC,PLC 控制小車和起升機(jī)構(gòu)在運(yùn)行過(guò)程中,自動(dòng)地選擇安全、便捷的路徑,確保吊具高度與箱子處于安全距離,從技術(shù)上解決了“打保齡”撞箱的難題,同時(shí)可以根據(jù)下方集裝箱的高度,與TOS(碼頭操作系統(tǒng))給定數(shù)據(jù)進(jìn)行比對(duì),當(dāng)與TOS 不一致時(shí),能夠停止作業(yè),進(jìn)行報(bào)警。堆場(chǎng)輪廓掃描示意如圖3 所示。

圖3 堆場(chǎng)輪廓掃描示意

(4)電子防搖系統(tǒng)。吊具防搖全部采用電子防搖的方式,該系統(tǒng)主要檢測(cè)吊具同小車架之間的相對(duì)位置角度,通過(guò)控制小車動(dòng)作,使吊具保持在允許的垂直范圍內(nèi),使作業(yè)在到達(dá)目標(biāo)位之前,吊具保持在目標(biāo)位上方,減少吊具的擺動(dòng)幅度,提高作業(yè)效率。該系統(tǒng)能夠?qū)π≤嚨那昂髷[動(dòng)進(jìn)行自動(dòng)跟蹤,在最短時(shí)間內(nèi)緩解吊具的前后晃動(dòng),可以在1~2 個(gè)擺動(dòng)周期內(nèi)將吊具穩(wěn)住。

(5)定位系統(tǒng)。定位系統(tǒng)包括對(duì)起升、大車和小車機(jī)構(gòu)的位置精準(zhǔn)定位。在此次改造項(xiàng)目中的設(shè)備上,原有起升機(jī)構(gòu)帶有絕對(duì)值編碼器,且精度能滿足目前改造需求,故延用原編碼器,起升機(jī)構(gòu)也將場(chǎng)地集裝箱輪廓掃描的高度作為定位系統(tǒng)的輔助定位;小車機(jī)構(gòu)軌道上鋪設(shè)有齒條,無(wú)需考慮軌道打滑造成的位置誤差,故采用絕對(duì)值編碼器計(jì)算位置方式;大車機(jī)構(gòu)采用絕對(duì)值編碼器方式定位,通過(guò)紅外線感應(yīng)限位和堆場(chǎng)內(nèi)的大車定位擋塊進(jìn)行位置校驗(yàn),使得有偏差的位置及時(shí)修正。

(6)防集卡吊起系統(tǒng)。該系統(tǒng)采用2D 激光掃描儀技術(shù),通過(guò)激光掃描測(cè)距原理,讀取集裝箱與集卡間高度的數(shù)據(jù),并對(duì)其相對(duì)位置分析,進(jìn)而判斷集卡是否被吊起。如有集卡被帶起,其高度變化超過(guò)一定的數(shù)值,則立刻通知PLC,暫停起升動(dòng)作。

(7)自動(dòng)防風(fēng)系系統(tǒng)。系統(tǒng)包括兩套自動(dòng)錨定裝置和四套自動(dòng)防風(fēng)鐵楔,以滿足遠(yuǎn)程防風(fēng)需要。當(dāng)需要防風(fēng)時(shí),采取一鍵式錨定,大車行駛到指定位置,防風(fēng)插板自動(dòng)落下,鐵楔自動(dòng)到位,而不需司機(jī)到現(xiàn)場(chǎng)進(jìn)行錨定。

(8)吊具微動(dòng)功能。由于四繩制起升鋼絲繩的柔性擺動(dòng),使得吊具在大車和小車方向上可能有輕微錯(cuò)位的情況,司機(jī)在著箱或碼箱上存在困難。經(jīng)過(guò)改造的上架,對(duì)上架通過(guò)液壓油缸驅(qū)動(dòng),動(dòng)力取自吊具液壓站,采用磁尺定位和DP 總線通信,使得吊具具有前后、左右及旋轉(zhuǎn)的微動(dòng)功能,一般其油缸行程在150 mm,即可滿足使用。

(9)ECS 系統(tǒng)。又稱智能調(diào)度系統(tǒng),該系統(tǒng)是該自動(dòng)化軌道吊控制的核心,整個(gè)自動(dòng)化作業(yè)系統(tǒng)的各種作業(yè)流程,邏輯關(guān)系、任務(wù)分配全靠該系統(tǒng)控制。通過(guò)智能算法,根據(jù)實(shí)際情況可以確定作業(yè)的先后順序、操作臺(tái)的優(yōu)先切換順序,并具有動(dòng)態(tài)鎖臺(tái)等功能,可以提高重點(diǎn)船舶的作業(yè)效率。

(10)遠(yuǎn)程操控中心和操控臺(tái) 專門(mén)設(shè)立了遠(yuǎn)程操控中心,目前配置7 個(gè)操作臺(tái),操作18 臺(tái)設(shè)備。根據(jù)智能調(diào)度系統(tǒng)的任務(wù)分配,根據(jù)任何一臺(tái)空閑的操控臺(tái),都可以操控每一臺(tái)設(shè)備。在此操作臺(tái)上,可以完成原設(shè)備上所有的操控,其應(yīng)用效果良好,功能強(qiáng)大,完全滿足使用。

(11)視頻監(jiān)控系統(tǒng) 每臺(tái)設(shè)備上有18 個(gè)視頻監(jiān)控?cái)z像頭,其延時(shí)控制在200 ms 以內(nèi),除了作業(yè)時(shí)對(duì)集卡車和吊具的觀察外,還需要對(duì)后方等待的集卡車、高壓卷盤(pán)電纜、大車行進(jìn)路線等重點(diǎn)的部位進(jìn)行實(shí)時(shí)監(jiān)控,并可以根據(jù)需要隨時(shí)切換,滿足使用。

3 項(xiàng)目系統(tǒng)與碼頭操作系統(tǒng)TOS 的數(shù)據(jù)交換

目前通過(guò)開(kāi)放一個(gè)接口與自動(dòng)化系統(tǒng)進(jìn)行數(shù)據(jù)交互,接口總體要求:TOS 與ECS 的通信需要滿足高可靠性,能滿足向多臺(tái)軌道吊同時(shí)發(fā)送作業(yè)指令時(shí),不會(huì)造成接口堵塞,因此需要開(kāi)發(fā)專門(mén)的通信接口與TOS 交換。

4 其他方面的改進(jìn)措施和注意事項(xiàng)

除了對(duì)相關(guān)的設(shè)備改造以外,也需要對(duì)生產(chǎn)流程等方面進(jìn)行改進(jìn)和規(guī)范,滿足自動(dòng)化作業(yè)的需要。

(1)為滿足對(duì)車號(hào)識(shí)別系統(tǒng)的需要,需要對(duì)所有內(nèi)集卡的車牌號(hào)、車頂放大號(hào)、掛車號(hào)進(jìn)行規(guī)范和統(tǒng)一。在統(tǒng)一標(biāo)準(zhǔn)時(shí),需要考慮識(shí)別系統(tǒng)要求,選擇合適的字體,使得對(duì)“T”與“1”“7”加以區(qū)分;車牌的反光效果也不能太強(qiáng),采取亞光材質(zhì)最好。

(2)場(chǎng)地的車道分為作業(yè)車道和行駛車道,在傳統(tǒng)人工操作時(shí),兩個(gè)車道區(qū)分并不明顯,可以隨意作業(yè),但作為自動(dòng)化設(shè)備,需要將其固定,將第二車道作為作業(yè)車道,第一車道作為行駛車道,這樣更有利于提高效率和保障安全。

(3)當(dāng)進(jìn)行裝船作業(yè),其集卡的作業(yè)順序并不需要明區(qū)分,因此集卡一旦駛過(guò)識(shí)別門(mén)禁時(shí),立即觸發(fā)作業(yè)指令,軌道吊開(kāi)始自動(dòng)運(yùn)行抓箱,待集卡車到達(dá)設(shè)備下后,在確認(rèn)作業(yè)車輛后即起吊和放箱,節(jié)省了時(shí)間,提高了效率。

(4)堆場(chǎng)入口識(shí)別門(mén)禁的安裝位置距離場(chǎng)區(qū)的通道距離不能太近,要確保拐彎進(jìn)入的集卡車進(jìn)入門(mén)禁時(shí),車身基本調(diào)正,一般距離滿足9 m 即可。

(5)當(dāng)前使用TOS 系統(tǒng)的SPARCS3.7 版本,但其本身沒(méi)有智能調(diào)度模塊,接口發(fā)送和獲取的作業(yè)信息有限,距離實(shí)現(xiàn)真正的智能化調(diào)度還有較大的差距。結(jié)合未來(lái)發(fā)展需要,如對(duì)當(dāng)前的TOS 系統(tǒng)進(jìn)行升級(jí),可以更好的滿足智能化發(fā)展的需要。

5 結(jié)束語(yǔ)

人工四繩集裝箱龍門(mén)起重機(jī)進(jìn)行半自動(dòng)化改造的應(yīng)用即是在整合先進(jìn)科技、先進(jìn)工藝運(yùn)用于碼頭的裝卸生產(chǎn)中,項(xiàng)目是國(guó)家支持、鼓勵(lì)發(fā)展的高科技工藝創(chuàng)新項(xiàng)目,符合國(guó)家“智慧港口”戰(zhàn)略方針的整體規(guī)劃,該應(yīng)用的實(shí)施,將為項(xiàng)目方帶來(lái)較為可觀的經(jīng)濟(jì)效益與社會(huì)效益。通過(guò)技術(shù)裝備水平的升級(jí)改造,來(lái)提高碼頭自動(dòng)化水平、減少勞動(dòng)力依賴,以抵消中國(guó)勞動(dòng)力價(jià)值快速提升對(duì)利潤(rùn)的剛性壓力,這已成為當(dāng)今構(gòu)建碼頭核心競(jìng)爭(zhēng)力不可避免的趨勢(shì)。