復合固體潤滑劑在皮帶機節能治污中的研究

崔世春,原 野,張 軍,劉 宏,馬葉紅

(1.陜西煤業化工集團韓城礦業有限公司,陜西渭南 715400;2.西安奧奈特固體潤滑工程學研究有限公司,陜西西安 710061)

1 總論

煤礦生產與環境矛盾日益凸現,政府監管壓力大,企業負擔重。機械的潤滑油污染治理,是企業和政府都要面對的難題,機械的通用部件減速機潤滑過程的污染更是難以徹底治理。復合固體潤滑工程技術的潤滑污染治理理念是:“少用,就是節能環保!”這種觀點符合煤礦企業的要求:少用可以減少綜合成本,簡化管理流程降低風險;少用可以減少環保壓力,減少環保部門廢油回收總量,環保可靠性提高。礦井帶式輸送機作業中,齒輪箱潤滑油加注、維修、拆解、安裝、運輸中因泄漏污染,造成污染治理監管壓力增大,尤其是停機檢修、潤滑油更換頻繁,嚴重影響作業效率。

齒輪箱的制造商,不管是國內的南高齒、重高齒,還是國際上的SEW、FLD,在齒輪箱潤滑油污染治理過程中,均采取傳統的換油、拆解更換密封等治理手段。齒輪箱免拆解潤滑的有效期可以達到12 年,潤滑劑采用可自動治理滲漏、滴漏、爬敷的技術,依靠固體潤滑工程學研究理論基礎上的復合固體潤滑工程技術,較有效果的齒輪箱專用全季長效自密封復合固體潤滑工程集成技術,針對性地進行綜合治理。西安奧奈特固體潤滑工程學研究有限公司負責研發的該項技術,包括齒輪箱專用全季長效自密封免維護復合固體潤滑潤滑劑、齒輪箱免拆解集成式復合固體潤滑密封裝置。調研中發現,該項技術在港口機械、冶金機械、行吊機械、水泥機械的工業應用試驗已達14 年之久,技術合作方擁有GR 復合固體潤滑工程技術與產品,其復合固體潤滑劑系列產品用于齒輪箱、鏈輪和軸承等傳動零部件,均具有高承載、自密封、長壽命和環境適應性,從而減少設備故障、降低維修次數,基本上可以杜絕潤滑過程的泄漏,提高生產效率。

2 復合固體潤滑工程技術在帶式輸送機上的應用

該項技術是針對通用機械運行中普遍存在的潤滑污染問題的專項研究。機械運行,潤滑是保障,沒有有效的潤滑,機械就會有故障或破壞性事故發生。行業普遍認為,機械80%的問題均因潤滑失效所致,機械80%的養護也跟潤滑有關,機械80%的污染也是潤滑導致。所以通用機械的發展過程中,潤滑油污染環境的問題和矛盾日益凸顯,政府監管壓力大,企業負擔重。對此,通用機械潤滑油污染治理專項研究的復合固體潤滑工程技術,從復合固體潤滑劑的-70~400 ℃的適應性、長于普通潤滑油20倍的有效性、固液相復合體中固相組織空隙沉積性、非金屬與金屬摩擦副固體潤滑劑有效嵌著非金屬摩擦副成膜性、復合固體潤滑材料的長效性、固體潤滑材料的水和粉塵適應性入手,設計齒輪箱全季長效免維護復合固體潤滑劑和齒輪箱免拆解集成式復合固體潤滑密封系統,在16 年的應用實踐中,實現了齒輪箱12 年、內燃機曲軸箱(工程車輛)1000 h 或行駛(道路運輸機械)50 000 km 不換油、免維護、無漏油污染的技術目的,少用潤滑油90%、磨損量只是原來的1/7~1/15、環保貢獻值大于80%、相關機械制造資源節省80%。從而實現了通用機械“少用潤滑油就是節能環保”的復合固體潤滑工程技術的研究和設計初衷。

復合固體潤滑工程技術的一款減速機專用免維護全季長效自密封復合固體潤滑劑,其優良的承載能力和抗沖擊性能,在重載和沖擊工況下潤滑膜不破裂;良好的成膜能力和延展性,促使摩擦過程中能夠在摩擦副表面迅速形成連續而完整的復合固體潤滑膜;良好的粘附能力,在導軌、齒輪和軸承上容易粘附,且粘附后結合強度高,不易脫落;不排斥灰塵等雜質的共聚能力,有效防止磨粒磨損;在濕度大或水環境中,該復合固體潤滑劑的潤滑性不會被破壞;寬的溫度適應性,使其在高溫工況下不易變稀和流失,在低溫工況下不影響流動性;與普通潤滑油一樣的加注和使用方法,便于使用和管理;良好的長效潤滑性能,滿足春夏秋冬全季潤滑需要,免去了傳統潤滑油的冬季夏季換油維護過程。

帶式輸送機減速機潤滑油漏油污染治理專項的復合固體潤滑劑的技術原理為:該產品由具有潤滑機理的復合液相組織、具有協同潤滑效果的復合固體潤滑劑、具有寬的溫度效果的粘著劑、固液相復合協同增強級壓機制、連帶執行成膜力和防腐。該產品呈黑色可流動復合體,組分中的液相組織為初始或基礎潤滑劑,液相組織作為載體,夾帶復合固體潤滑劑組分,在機械運行中轉移到工作零部件的摩擦界面上,阻斷甲乙摩擦副的接觸摩擦的過程中,使復合固體潤滑劑中的聚合物單體,在摩擦瞬間的高溫下活化粘稠體,裹帶復合固體潤滑劑在摩擦界面上形成粘結牢固的復合固體潤滑膜。這種復合固體潤滑膜具有良好的附著強度,高承載能力,良好的抗磨、減磨性能及好的再生性和長的潤滑壽命。

3 煤礦帶式輸送機潤滑現狀

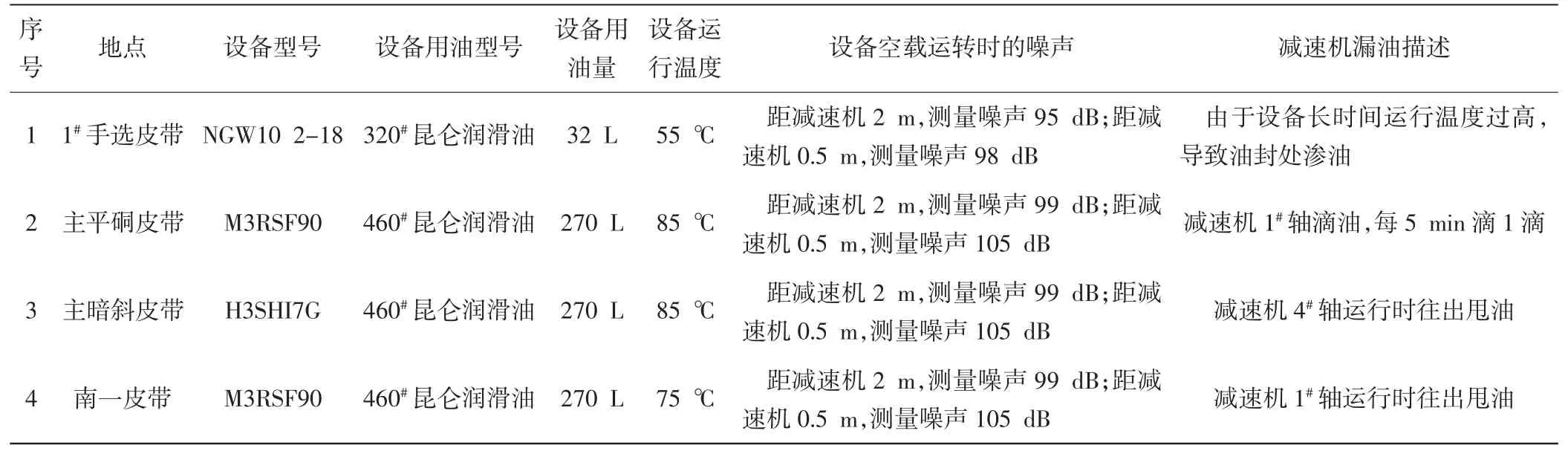

帶式輸送機減速機潤滑油漏油污治理專項的復合固體潤滑工程技術研究,由某300 萬噸煤礦進行的試驗,分別為1#手選帶式輸送機NGW10 2-108 型主減速機、主平硐帶式輸送機M3RSF90 型主減速機、主暗斜H3SHI7G 型主減速機、南一帶式輸送機M3RSF90 型主減速機。其設備原來使用潤滑油牌號、設備每次加注和換油數量、設備在傳統潤滑油條件下的運行溫度、設備在傳統潤滑中的噪聲、設備在使用傳統潤滑油過程中的滲漏描述,見表1。

4 減速機復合固體潤滑工程技術應用研究

根據實驗對象目前的帶式輸送機減速機使用過程存在的運行溫度高、噪聲大、普遍滲漏潤滑油、潤滑油使用量大的問題,在1#手選帶式輸送機NGW10 2-18 型主減速機、主平硐帶式輸送機M3RSF90 型主減速機、主暗斜H3SHI7G 型主減速機、南一帶式輸送機M3RSF90 型主減速機制度性檢修過程中,按照首先驗證復合固體潤滑劑的密封性能的第一技改方案,然后在加注減速機專用復合固體潤滑劑不能實現免拆解密封止漏的前提下,再加載減速機輸入軸和輸出軸免拆解集成式復合固體潤滑密封裝置的方案,分批次在12 個月中,先加注了與每個減速機設計要求等量的GR 減速機專用全季長效自密封免維護復合固體潤滑劑,使用了帶式輸送減速機潤滑油漏油污染治理專項的復合固體潤滑工程技術,見表2。

表1 帶式輸送機減速機潤滑油泄漏污染

表2 技改后減速機固體潤滑效果

表3 普通潤滑油與GR 減速機專用全季長效免維護自密封復合固體潤滑劑經濟效益對照

5 技改效果

帶式輸送機減速機潤滑油漏油污染治理專項的復合固體潤滑工程技術實施后,從表2 可以看出,減速機的運行溫度降低,噪音整體降低。方案中的減速機免拆解集成式復合固體潤滑密封裝置免于加載,原來在傳統潤滑油使用中的各類漏油情況得以治理,直接關系到關聯潤滑油、維修、停機的效益損失對比后該項技術帶來的經濟效益是446.188 萬元,見表3。