蒸發糖漿純度下降的原因分析及應對措施

覃華慶,李增斌,陸宏旺,王績平,陸民海

(廣西來賓東糖鳳凰有限公司,廣西 來賓 546102)

0 前言

在制糖生產過程中,經澄清處理所得的清汁必須進行濃縮,這就是糖汁的蒸發過程。在蒸發過程中存在不同溫度、酸性pH值條件,糖汁會逐步轉化損失,亦稱為無形損失,使糖汁純度下降,糖汁純度下降對收回率、產品質量及后序物料處理都產生不利影響。為了提高糖分收回率,越來越多的制糖企業都加大對無形損失的重視,都想方設法從源頭上減少無形損失的比例,清粗糖漿純度差是反應糖汁在蒸發過程中糖分損失程度,差值越大說明轉化損失就越多。由于蒸發過程中糖漿純度下降是不可避免的,因為在蒸發過程不可避免的會發生一系列的化學反應,而且通常以蔗糖分子離解出氫離子反應占比為主導,但是在生產實際中只要加強管理是可以減少糖汁純度下降的。要減少蒸發糖漿純度下降,我們要找出造成蒸發糖漿純度下降的原因。通過對幾家糖廠的生產實際進行比較,做出了分析并提出部分應對措施。

1 原因分析

影響蒸發糖漿純度下降的關鍵因素是蒸發效能低,糖汁在蒸發工序停留時間長。廣西甘蔗糖廠多以磷酸亞硫酸法生產工藝為主,在澄清工序中的可溶性鈣鹽隨清汁進入蒸發工序,隨著糖汁濃度升高,鈣鹽逐漸析出附著于加熱管并越積越厚,降低了傳熱效率和蒸發效能,使蒸發糖漿在罐內停留時間延長,轉化損失增大。

以來賓市某糖廠2016/2017年、2017/2018年榨季生產實際為例,分析蒸發糖漿純度下降與蒸發效能的關系。蒸發效能體現在蒸發糖漿在同榨量情況下的過罐速度及粗糖漿濃度上,在操作上體現為蒸發罐入口閥門開度,蒸發罐效能高則閥門開度相應增大。

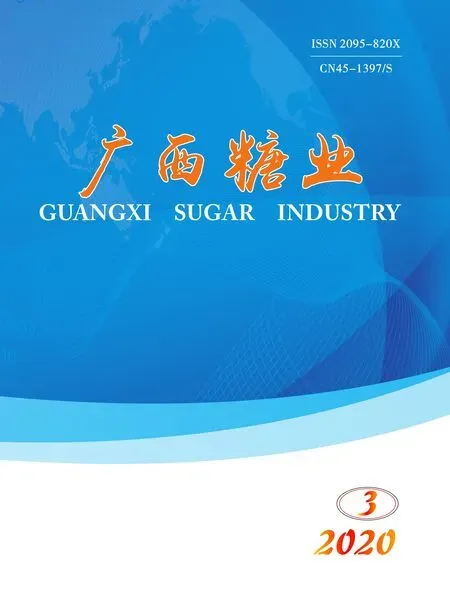

該糖廠榨量穩定在420噸/天時,連續9天蒸發各罐糖汁出口閥門平均開度,如表1和圖1所示。

從圖1可以看出,該廠2016/2017年榨季榨量穩定在420噸/天時的糖汁進口閥門開度最大為56%,最小為38.33%,均未達到正常生產時60%~100%的閥門開度。根據蒸發糖漿過罐原理,入口閥門開度越大,糖汁進入各效蒸發罐的速度越快,說明蒸發效能高,糖漿濃縮快。蒸發效能提高以后,最主要的表現是糖汁過罐速度快,糖漿濃度維持在65~68°Bx,從而減少了蔗糖的轉化損失。

表1 2016/2017年榨季12月份蒸發罐糖汁出口閥門平均開度

圖1 2016/2017年榨季12月份蒸發糖汁出口閥門平均開度

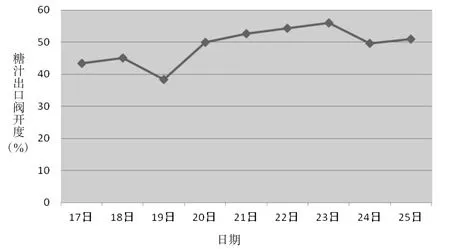

由于榨季初期,甘蔗不夠成熟,且部分糖廠對進廠原料蔗尾莖要求不嚴格,還原糖分高,造成糖汁在蒸發過程中pH值不易控制,下降嚴重[1],在酸性及一定溫度條件下,蒸發糖分損失隨pH值下降的增大而增大。2016/2017年榨季以來賓市兩家糖廠生產實際為例,分析蒸發糖漿純度差增大與清汁中還原糖含量的關系,如表2、圖2和圖3所示。

根據統計結果,兩家糖廠的還原糖分呈逐漸下降的關系,說明隨著榨季的進行,還原糖分隨甘蔗的成熟度上升而下降。對比兩家糖廠2016/2017年、2017/2018年榨季蒸發糖漿純度差進行統計,如表3所示。

從 圖 4 和 圖 5 可 以 看 出 , 在 2016/2017 年 、2017/2018年榨季兩家糖廠的清粗糖漿純度差隨著榨季生產的進行而呈現下降趨勢。蒸發糖漿經過蒸發工序后,其純度呈現不同程度下降,2016/2017年榨季兩個糖廠的平均純度降為一廠1.08AP,二廠0.72AP;2017/2018 年榨季平均純度降為一廠0.75AP,二廠0.53AP。2016~2018年榨季的清粗糖漿純度差在整體上呈現下降關系,即隨糖汁還原糖含量升高而增大,隨糖汁還原糖含量降低而減小,尤其是以開榨前1~2個月最為嚴重。這是因為在制糖生產過程中,還原糖中的羧基和羥基在石灰的作用下發生一系列的化學反應,如氧化、還原、分子異構化、脫水、分子斷裂等,其中間產物再進一步縮合或聚合成為大分子有機物,最終產物主要以酸性物質為主。其分解的速度和產物與溫度、pH值、氧及糖液中的其它物質有關,溫度每升高10℃,其分解速率增加3~4倍;pH值每升高1,其分解速度增大10倍;在大量氧的作用下,其分解的產物主要是有機酸。另外,在中性和弱酸性下,都能使還原糖發生分解反應生成酸性物質,使糖汁pH值下降,尤其是氨基酸。資料表明,還原糖含量高的蔗汁pH值不穩定、易降低,特別是在蒸發過程中糖汁pH值可降低0.5以上[2]。而在酸性條件及罐內一定的溫度條件下,蔗糖的轉化速度持續加快,轉化損失也加快,蒸發糖漿純度下降也相對加大。

表2 2016/2017年榨季和2017/2018年榨季還原糖含量統計表 單位:%

圖2 2016/2017年榨季還原糖分

表3 2016/2017年榨季和2017/2018年榨季清粗糖漿純度差變化情況 單位:AP

圖4 2016/2017年榨季清粗糖漿純度差

圖5 2017/2018年榨季清粗糖漿純度差

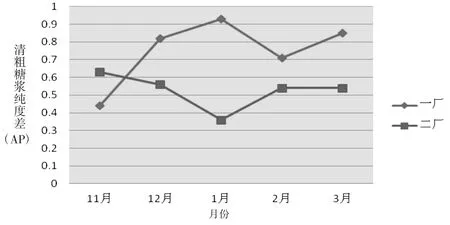

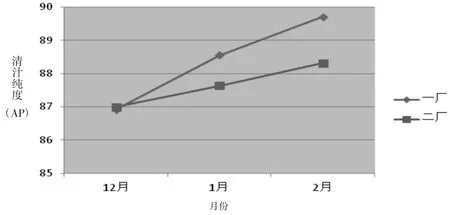

入罐清汁純度也是影響蒸發糖漿純度下降的一個重要原因。入罐清汁純度的高低除與澄清工段的處理有關外,很大程度上取決于原料蔗質量的好壞。不新鮮或未成熟的原料蔗及受風折、霜凍、蟲害等自然災害影響的原料蔗,其蔗汁純度較低,除還原糖含量較高外,非糖分含量也高,尤其是含氮物和有機酸,如氨基酸和酰胺等含量較高。酰胺在蒸發過程中會發生分解,產生氨氣,從而使糖汁的堿度下降[3],酸性條件促使蔗糖分解速度加快。通過統計2016/2017年和2017/2018年榨季這兩家糖廠的入罐清汁純度,如表4所示。

表4 2016/2017年和2017/2018年榨季清汁純度變化表 單位:AP

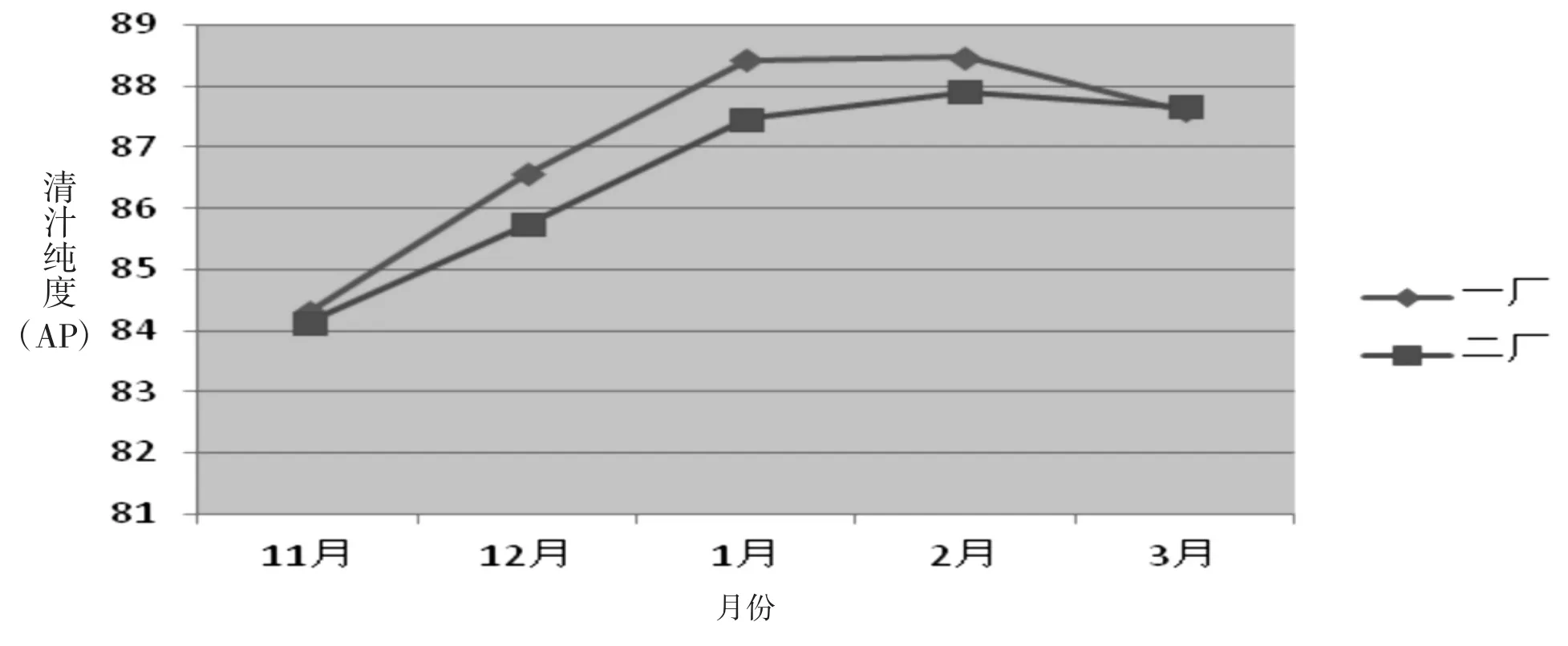

圖6 2016/2017年榨季清汁純度變化曲線圖

圖7 2017/2018年榨季清汁純度變化曲線圖

從圖6和圖7的結果上看,在開榨初期,甘蔗還不夠成熟,非糖分含量偏高,清汁純度隨開榨時間的延長而升高,后期由于天氣回暖及霜凍、砍運時間延長等原因,還原糖分與蔗比有所上升。廣西大學劉慧霞教授等曾以新鮮蔗汁和陳舊蔗汁為例,對蔗汁中各種氨基酸的含量作對比分析,得出陳舊的原料蔗蔗汁的氨基酸含量,顯著高于新鮮原料蔗蔗汁,其中又以天冬氨酸含量為最高,受原料蔗新鮮度影響最大。所以,在榨季初期甘蔗不夠成熟或不新鮮及受風折、霜凍、蟲害等自然災害影響時,蒸發糖漿pH值下降更明顯,蒸發糖漿純度下降明顯[3]。

根據質量作用定理,蔗糖轉化時,反應所產生的轉化糖量I應與蔗糖的初濃度S0和時間t都成正比,轉化糖量I=KS0t,蔗糖轉化量隨糖汁在蒸發罐內的停留時間增加而增加;同樣,還原糖的分解以及有機物,如氨基酸、酰胺等也與蔗糖一樣,受溫度、堿度和時間的支配,如要在蒸發過程中減少蒸發糖漿純度下降,就必須盡可能的減少糖汁在蒸發罐內的停留時間[4]。

綜上所述,糖汁在蒸發過程中純度下降,其原因可以歸納為以下幾個方面。

第一,糖汁中各類物質分解產生酸性物質,降低糖汁堿度,加快糖汁轉化。主要分解物質為酰胺的分解,糖汁在清凈處理過程中未能有效除去的酰胺,在蒸發過程中會繼續發生分解,氨氮類形成不凝氣體排出,糖汁中氫離子濃度升高;還原糖的分解產物隨條件不同而異,一般生成有機酸,如乳酸、醋酸、乙酸、腐植酸等,使糖汁的氫離子濃度增加;蔗糖的分解,蔗糖在酸性條件下,受pH值、溫度及時間的影響而加劇,所產生的還原糖進一步分解成有機酸,而降低糖汁堿度。

第二,入罐清汁純度對蒸發糖漿純度下降也產生影響,在入罐清汁純度較低時,其無機非糖分、還原糖含量均較高、易分解,促使蒸發過程糖汁加快轉化。

第三,糖漿在蒸發罐內停留時間長的影響,主要表現為蒸發罐效能低的影響,由于采用磷酸亞硫酸法生產工藝,過程中不免產生可溶性或不溶性鈣鹽,隨著濃度及溫度的上升,可溶性鈣鹽在蒸發罐內析出附著于加熱管壁,阻礙了蒸發傳熱,降低蒸發效能,延長了糖汁在罐內的停留時間。蒸發各罐真空度的影響,末效真空度是保證糖汁對流循環的推動力,當末效真空度不足時,蒸發各罐糖汁無法保持有效沸騰,糖汁較難收濃,同樣也延長了糖汁在蒸發罐內的停留時間。糖汁過罐管路設計的影響,對于新建的糖廠,其管路布局、走向均經過統一設計、優化,糖汁過罐時阻力較小,過罐速度快;而對于建廠年份較長,且經過多次擴建的老廠則有很大的不同,由于空間、布局的局限性,不得不采用并聯、交互式的管路設計,存在較多拐角,增加了糖汁過罐阻力。

2 應對措施

蒸發糖漿純度下降對生產是很不利的,它直接影響到糖分的收回率,由于蔗糖分的轉化及還原糖分的分解,在一定程度上影響了產品質量,同時也影響后序物料的處理,如蒸發粗糖漿純度過低,甲糖煮制過程晶體吸收速度慢、晶體不長大、顆粒小,影響分蜜過程分離。又由于顆粒度太小,分蜜過程中產生糖頭多,加大了物料回煮量,既降低收回率又增加能源消耗,同時顆粒度太小,分類篩沒有起到較好的分離效果,易造成糖濕、冷卻速度慢等問題,影響后序裝包及產品儲存。因此要解決這些問題要從源頭入手。

第一,提高原料蔗質量,提高入罐清汁純度。蒸發糖漿純度下降嚴重的主要原因之一是原料蔗質量差。原料蔗質量差,其蔗糖分、純度就低;其還原糖分、非糖分就高。要提高甘蔗質量必須從源頭抓起,首先是農務科要加快推進“雙高”基地的建設,提高甘蔗種植和管理;企業需加快機械聯合收割技術的推進工作,提高機械收割面積,確保進廠原料蔗的新鮮度。企業需要強化內部管理,做好蔗廠甘蔗的翻堆工作,保證蔗廠存蔗時間不超過24小時。

第二,提高清凈效率,提高入罐清汁純度。清凈效率的提高,需要清凈工序做好中和崗位的穩定控制工作,使用吸附力強的絮凝劑及高效石灰乳,使形成的絮狀物網絡能力更大,可有效去除糖汁中的雜質。在甘蔗成熟度較高的時間,可以將清汁pH值控制在7.2~7.4,以最大程度的提高清凈效率。

第三,提高蒸發效能,減少糖汁在蒸發罐內的停留時間。提高蒸發效能關鍵在于提高蒸發罐加熱管的傳熱效率。由于清汁鈣鹽的析出,加熱管壁附著的積垢阻礙了傳熱,因此需要定期通洗蒸發罐加熱管。由于目前采用自動通罐設備技術的成熟,通罐壓力可以達到900kPa,是人工通洗壓力的1.8倍,減少加熱管積垢和通罐次數。提高蒸發罐末效真空度,使蒸發罐內負壓增大,糖汁沸點降低,促進糖汁的對流循環,提高糖汁蒸發量,有效減少糖汁在罐內的停留時間,使用雙過濾高效霧化冷凝器能穩定保持蒸發罐末效真空度,提高蒸發效能。

第四,“嚴格制度、均衡生產”。嚴格制度,包括合理制定蒸發操作液位管理規定、蒸發罐輪洗管理制度、煮糖抽用汁汽管理制度等等。各種相應制度的出臺目的是為了在穩定蒸發罐液位的同時能保證蒸發罐能干凈、及時的通洗;澄清工段要適當根據混合汁來量情況調節好硫磺爐燃燒系統,保證硫氣供應并及時調節中和器,使各物料平衡;煮糖工序要根據抽汁汽的相關制度要求,合理調節抽用汁汽,保證蒸發工序用汽均衡。

3 結語

制糖企業是傳統的食品生產企業,使用的是傳統的生產工藝,在現有條件下,大刀闊斧的進行設備改造在技術上和資金上都存在很大的瓶頸,因此,可以從改進工藝方面入手,優化現有設備組合,做好整個煮煉過程的控制、做好設備清潔和維護以及加強對員工的技術提升等方面的工作,降低糖分的過程損失,使企業獲得經濟效益的提高,促進制糖企業實現可持續的生存和發展。當前蒸發糖漿純度降仍然很大,通過改進工藝技術、加強設備和人員的管理,降低糖分損失的潛力很大。