一種內高壓成型管路工藝技術概述

王丹丹 暢雪蘋 段芳妮 惠向維

摘 要:文章介紹了一種應用于重型卡車后處理系統排氣管路的內高壓一體成型工藝技術。該技術是通過向金屬管材充入高壓液體,使管材達到非規則變形,實現管路一體成型。其具有強度高、壁厚薄、輕量化、外觀質量好、加工效率高等特點,可實現復雜走向管路加工。最后簡述了制造成型相關工藝問題。

關鍵詞:內高壓一體成型管路;CAE分析;變截面

中圖分類號:TB4? 文獻標志碼:A? 文章編號:1671-7988(2020)17-145-02

An overview of an internal high-pressure integral molding technology

Wang Dandan, Chang Xueping, Duan Fangni, Xi Xiangwei

( Shaanxi Wanfang Auto Parts Co., Ltd., Shaanxi Xi'an 710299 )

Abstract: This article introduces an internal high-pressure integral molding technology after treatment system applied to the exhaust pipe of the heavy truck. The irregular deformation of the pipe is generated by filling the metal pipe with high- pressure liquid to realize the integral molding of the pipeline. With high strength, thin wall thickness, light weight, good appearance quality and high processing efficiency, the processing of complex pipelines could be realized. In addition, the issues related to manufacturing and molding were briefly described.

Keywords: Internal high-pressure; Integral molding; CAE analysis; Variable cross sectio

CLC NO.: TB4? Document Code: A? Article ID: 1671-7988(2020)17-145-02

引言

隨著排放標準的升級,重型卡車需要從產品設計、工藝、制造、檢測、市場保障等各個環節提升。甚至提出了非常嚴苛的要求,如:

(1)為滿足國Ⅵ排放,發動機排氣歧管管路、發動機增壓器到后處理器管路有嚴格的溫降及0泄露要求;

(2)車型布置緊湊,發動機等體積增大,導致管路走向復雜;

(3)排氣系統管路為環保認證件,在整車使用全壽命無損壞;

(4)整車輕量化設計。

傳統加工工藝焊接而成,因其工藝參數限制,且焊接效率低、質量不穩定已無法滿足設計需求。內高壓成型管路技術因其質量輕、強度高、材料利用率高、外觀質量好、效率高、適用復雜管路走向、一體成型等特點,能夠有效解決和適用工藝要求的提升。

1 工藝技術

1.1 前期產品分析

重卡行業車型排氣系統管路種類較多、工藝簡單、無需大量專用模具投入,較難做到模塊化設計。但內高壓一體成型管路具有以下特性:

(1)設計狀態穩定,試裝驗證后,狀態輕易不發生改變;

(2)內高壓一體成型管路模具成本投入較大,產品需批量加工,均攤模具費用后,才可達到降本增效;

(3)結構走向較為復雜,傳統加工工藝無法實現。

綜合考慮,應選取因設計空間局限,走向復雜、難以焊接加工成型,年需求量較高,短期內車型布置不會發生變化的產品進行脹型管路設計開發。

1.2 設計原理及優缺點

內高壓一體成型工藝:通過向金屬管材內充入100MPa以上高壓液體,使管料流動性膨脹而達到非規則性外形,實現薄壁管變截面或小彎曲半徑管路一體成型,通過有效的截面設計與壁厚設計,減少壁厚的同時擁有同等或較高產品強度。

內高壓一體成型管路以管狀坯料為加工對象,以液體為主要傳力介質,存在諸多優點:

(1)排氣管壁厚由2mm減少到1.8mm,節省原材料,提高材料利用率,減輕零件重量;

(2)加工工序少,產品精度高;管路經預成型后,通過內部高壓使管體膨脹至與模具型腔貼合,產品尺寸穩定可靠;

(3)模具數量少,生產成本低。一次模具投入后,無二次投入。管路走向相似的產品,可以設計同種模具加工,還可將大模具用作小產品模具基體。

(4)加工零件強度高,剛度好。內高壓成型為冷加工工藝,加工過程中的加工硬化,管壁工藝紋路設計,均可提高產品的強度、剛度。

1.3 工藝流程及常見缺陷

內高壓一體成型工藝過程主要為:預彎-熱處理-脹型

預彎:將直管彎曲后可放入脹型模具,設計預彎管路時可適當調整脹型產品的走向,保證預彎管路的連續成型。

熱處理:釋放預彎過程中的殘余應力,保證管件性能均勻,減少脹型過程中開裂。

脹型可分為3個階段,初始填充階段,模具閉合后,兩端封頭密封,向管體充入液體,實現密封;成型階段,對管內液體加壓脹型,兩端沖頭進行內推進補料,在兩者的聯合作用下使管材貼靠模具,此時除過渡區圓角外大部分已成型;整形階段,提高壓力使過渡區圓角貼靠模具,工件成型。

脹型常見缺陷主要有:開裂、褶皺,軸向進給過大,內壓過高是缺陷產生的主要原因。通過以下方式可以減少缺陷的產生:

(1)通過前期工藝開發測試,確定合適的軸向進給、基材管徑和壁厚;以及增加預彎工藝過程,進行兩次及多次脹型;

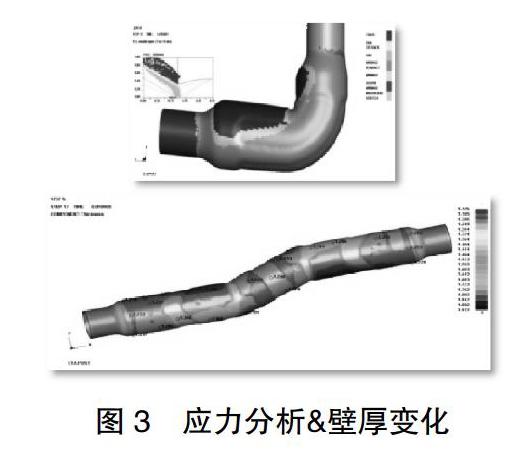

(2)設計階段通過CAE分析,觀察管體的薄弱處及褶皺產生風險處,通過工藝設計,改變截面形狀,避免缺陷產生。

以排氣管總成為例,CAE分析褶皺產生風險處為大折彎處內側,故將均勻截面X向加大,Z向減少,設計為橢圓截面,滿足設計氣體流量要求并使截面均勻過渡,并在折皺風險處增加表面花紋,增加管體強度,通過工藝試驗,設計改進后的結構,廢品率有效降低。而且變折彎半徑的實現,可以使氣體流動更為順暢,降低整體排氣管路背壓,提高發動機效率。

壁厚變化圖分析可知,壁厚變化較大位置,可適當進行材料補充,避免褶皺和脹裂缺陷的產生。通過前期的CAE分析改進設計可以有效縮短開發周期,節約開發成本。

2 結束語

內高壓一體成型技術能有效解決重卡行業國Ⅵ標準的實施所帶來的工藝挑戰,與傳統的加工方式對比具有絕對的優勢,目前內高壓成型技術在國內乘用車應用,在重卡行業應用較少,并且其開發投資成本較高,但從長期的發展來看,內高壓一體成型管路將成為未來汽車管路設計的趨勢,隨著技術的日漸成熟和市場的普及,設備和模具的投入費用必將有所下降,完善工藝開發過程,掌握前沿的一體成型工藝,才能迎接更嚴峻的挑戰。

參考文獻

[1] 王仲人,苑世劍,等.省力液壓成形的原理與途徑[J].機械工程學報, 2013,49(18):99-105.

[2] 苑世劍,劉鋼,等.內高壓成形機理與關鍵技術[J].數字制作科學, 2008,6(4):1-34.

[3] 苑世劍.內高壓成形技術現狀與發展趨勢[J].金屬成形工藝,2003, (3):1-3.

[4] 喬君輝,王雪峰.內高壓成形產品設計與制造工藝[J].金屬加工:冷加工,2013.