基于預測PI和雙重控制的算法在重交瀝青生產中的應用

王成,汪文斌

(1. 東華大學,上海 201620; 2. 四川煙葉復烤有限公司,四川 成都 610041)

重交瀝青是將原油經常減壓蒸餾或殘余物經氧化及調合而制得,具有較好的流動性、熱穩定性,持久的粘附性、彈塑性、電絕緣性及抗水性[1]。重交瀝青生產裝置是通過1臺雙開閥,向2根管道內注入原料,再進行多級換熱蒸餾,以往的換熱工藝是利用循環水來降低產品的溫度,循環水所吸收的熱能在冷卻塔中被釋放,造成了資源的浪費。本文所采用的工藝是將需要加熱的原料與生產中需要降溫的產品進行換熱,以此來達到熱能的回收,最后換熱結束后得到的重交瀝青從2根管道流出匯合。而根據工藝計算,當2根管道的出口溫差達到某一設定的數值[2],則換熱過程中熱能回收效率最大,能源損失最小。所以控制2根管道的出口溫差是該系統的關鍵。而生產過程溫度控制是一個大慣性、大滯后的系統,主要采用傳統的PID控制器[3]對其進行有效的控制是一個難題。傳統的控制算法在實際生產過程中無法抑制滯后作用帶來的不利影響,也很難達到對流量的精準控制,對溫度和流量的控制都有著很大的超調和較長的滯后,而且整個系統的魯棒性和抗干擾性能都不夠好[4]。

本文采用預測PI與雙重控制算法相結合的方案,將瀝青生產工藝中的換熱過程看作一個整體,通過控制流量來達到對溫度的控制。采用雙重控制來滿足流量控制的高精度要求,通過調節入口閥門開度和變頻電機功率來實現,主控制器即總流量控制器,采用預測PI控制器來抑制時間滯后,副控制器即平均閥位控制器,則采用慢過程微調的原則設計,通過改變變頻電機功率來控制流量,但由于該過程屬于快調節過程,便通過積分控制器減小增益的方式來減緩調節作用[5],使其有著微調的效果又不影響整體控制性能。溫度的控制通過控制流量實現,以出口溫差來調節閥門開度,利用流量變化使溫差達到設定值。具體控制原理如圖1所示。圖1中流量過程1和流量過程2是指2個流量控制器控制流量;流量1—溫度1和流量2—溫度2是指2根管道的物料經過換熱后溫度變化的過程,當外界交換熱能數值固定,影響溫度變化的主要因素就是流量的大小。

圖1 重交瀝青控制方案示意

1 重交瀝青生產控制系統

1.1 工藝流程

原料油自罐區由進料泵送入裝置后,分為兩路分別進行換熱,經換熱后的原料油進入初餾塔,塔頂油氣經塔頂空冷器、冷凝器冷卻至40 ℃后進入塔頂回流罐。冷卻后從塔頂回流罐抽出,一部分回流注入初餾塔內,另一部分作為產品出裝置。初餾塔底重組分經塔底泵抽出,通過流量控制進入加熱爐1,加熱后進入一級分離塔,一級分離塔頂油氣一部分經冷卻回流注入一級分離塔內,另一部分作為產品出裝置。一級分離塔底油經泵抽出后進入加熱爐2,加熱后,進入二級分離塔塔底提鎦段,輕組分從塔底油中閃蒸出來,重組分落向塔底。二級分離塔頂設蒸汽及機械抽真空,塔頂油氣自塔頂揮發線餾出,經塔頂冷凝器冷卻至40 ℃后進入二級分離塔頂污油罐,不凝氣引至二級分離塔頂,分液后經壓縮機加壓后出裝置,塔頂油氣在污油罐內沉降分離后經污油泵升壓后送出裝置。二級分離塔頂油氣一路打回初餾塔作為回流,與需要加熱的原油換熱,達到冷卻的目的又能給原油加熱;另一路外送出裝置得到產品。回流后經過二級分離塔底冷卻至140 ℃后送出裝置,重交瀝青經2根管道送出裝置匯合。重交瀝青工藝流程如圖2所示。該工藝的巧妙之處在于將加熱后需要冷卻的重交瀝青產品回流到原油初餾塔內進行換熱,這樣既提高了冷卻效率,又提升了原油溫度,降低了加熱爐的功耗。

圖2 重交瀝青工藝流程示意

1.2 重交瀝青控制模型

流量控制對瀝青質量和能源回收非常重要,對入口流量的控制主要通過調節入口控制閥的開度,這種調節方式響應較快,但開度過大時會超過閥門開度上限,從而達不到精準控制,所以需要通過變頻電機調節來配合調節流量大小,但是變頻電機也是一個快速響應的過程,使得雙重控制的效果不理想,所以本文采取減弱電機控制的效果來達到微調又不影響整體控制的準確度。溫度過程就是原油經過換熱器不斷進行熱交換而溫度改變的過程,由于流量和溫度的調節均存在時滯和非線性的特性,都可以采用一階加純滯后環節近似。

針對重交瀝青生產工藝過程,對被控對象流量和溫度分別建立模型。兩個被控對象都可以使用一階加純滯后模型。一階加純滯后對象的傳遞函數如式(1)所示:

(1)

式中:KP,T,τ——分別是對象的增益、時間常數以及滯后時間。

流量控制是一個小容性、滯后時間較短的快過程,而溫度控制是一個大容性、時間滯后大的慢過程,其增益是一個負數。模型建立以后,筆者以某工廠的實際對象建立準確的仿真模型,得到對象的傳遞函數如式(2)~式(5)所示。

流量傳遞函數:

(2)

溫度過程1的傳遞函數:

(3)

溫度過程2的傳遞函數:

(4)

變頻電機的傳遞函數:

(5)

2 預測PI控制器

1992年Haggland提出預測PI控制思想[6]之后,經過專家學者的不斷改進預測PI控制算法得到發展和完善,預測PI控制對多變量時滯過程有很好的控制效果,在重交瀝青的生產中運用預測PI控制器能夠很好地抑制時滯帶來的不良干擾,得到較好的控制效果。預測PI控制器具有可調參數少,參數調節方便,控制效果好和控制簡單的優點[7],在工業中有著很多應用。算法的基本原理如式(6)~式(7)所示。

假設過程的傳遞函數如式(1)所示,若期待的閉環傳遞函數:

(6)

則控制器的傳遞函數:

(7)

式中:G0(s)——期待的閉環傳遞函數;GC(s)——控制器傳遞函數;GP(s)——過程對象傳遞函數;λ——可調參數,當λ=1時,系統的開環與閉環的時間常數一致,當λ>1時,系統的閉環響應比開環響應慢,當λ<1時,系統的響應速度加快,閉環響應比開環響應快。

因此,控制器的輸入輸出關系:

(8)

式中:E(s)——控制器輸入的誤差函數;U(s)——控制器輸出函數。等式右邊第一項為PI控制器,第二項是預測控制器,可以表示為控制器在t時刻的輸出為基于時間區間[t-τ,t]的輸出預測得到的,該控制器被稱為預測PI控制器。預測PI控制器的結構如圖3所示。

圖3 預測PI控制結構示意

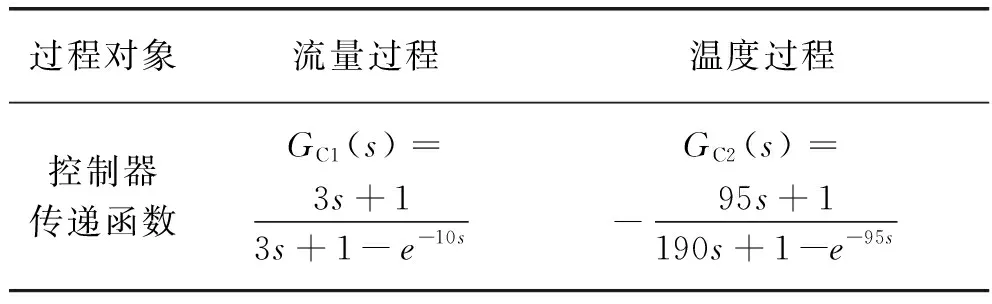

根據以上模型可知: 通過控制閥開度對流量進行控制,再通過雙管道的流量差對溫度偏差進行控制,結合兩個過程的傳遞函數,分別設計預測PI控制器。控制器的傳遞函數見表1所列。

表1 流量過程和溫度過程控制器傳遞函數

3 雙重控制

3.1 原理簡介

雙重控制是指采用2個控制器控制1個操作變量,其中主控制器滿足有效性和快速性,但是經濟性和工藝合理性較差;而副控制器滿足經濟性和工藝合理性,但對干擾的克服不夠及時有效。設計雙重控制系統目的即在于滿足控制性能的快速性與工藝流程的經濟合理性的平衡。系統中包含1個快響應回路與1個慢響應回路,實現理想的控制需求[8]。使用雙重控制可以使系統具有良好動態性能,同時能夠兼顧實際工業生產中的經濟成本控制。

雙重控制系統的結構如圖4所示。其中:GC1(s),GC2(s)為主控制器與副控制器,Go1(s),Go2(s)為主控制對象與副控制對象。主控制對象的響應時間較短,副控制對象的響應時間較長。r1(s)為設定值,系統出現誤差時,主控制器發揮作用迅速消除誤差,輸出y(s)在短時間內回到設定值。隨著偏差的不斷減小,GC2(s)發揮作用改變閥位開度,使得其緩慢回到r2(s)的設定值。這一過程解決了快慢響應之間的矛盾,使系統具備了動靜結合的特點[9]。

圖4 雙重控制系統的結構示意

3.2 雙重控制的效果

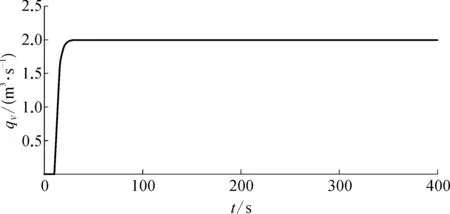

綜上所述,流量控制的主控制器選擇了預測PI控制器,副控制器是通過調節變頻電機功率來控制流量。通過分析可知,副回路也是一個快速調節過程,對副控制器采取積分控制減小增益的方法,整個過程就是一個響應時間較長的二階過程,能合理地將快速調節過程變成一個微調的過程,很好地解決了主副回路都是快速調節而導致控制效果不佳的問題。積分控制器如式(9)所示,積分控制下的雙重控制效果如圖5所示。

(9)

圖5 積分控制下的雙重控制效果示意

4 仿真分析與對比

以重交瀝青生產系統為控制對象,分析溫度過程和流量過程的特性,使用雙重控制控制流量,溫度控制采用預測PI控制器。仿真分析后,驗證控制系統的控制效果,分析和評價控制性能。

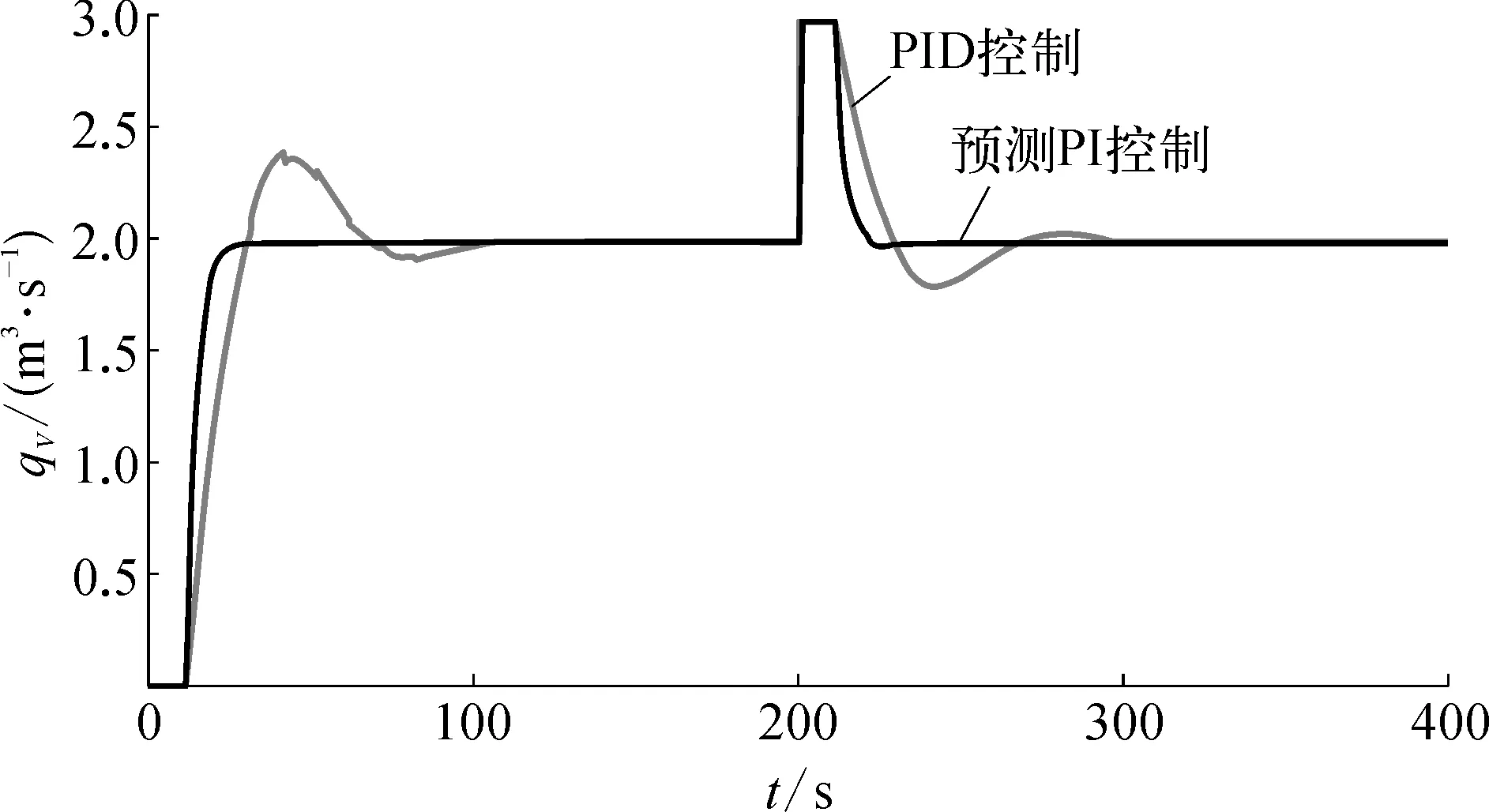

1)使用預測PI控制和傳統PID控制控制流量的結果對比如圖6所示,預測PI控制響應速度快,響應曲線平滑,沒有震蕩和超調;而傳統PID控制有很大超調且響應速度較慢[10]。給系統加階躍擾動來檢驗算法的抗干擾能力,通過對比可知預測PI控制能更快更好地抑制干擾,使系統快速回到穩定值。

圖6 流量控制中兩種算法控制效果對比示意

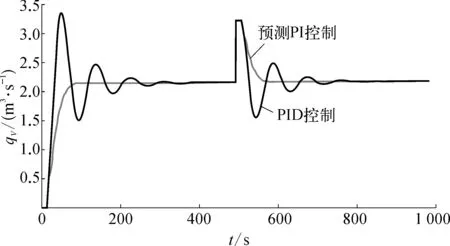

2)將流量控制回路的對象參數值按照一定比率更改,控制器不做任何改變,來比較兩種控制算法的魯棒性,如圖7所示,在系統模型失配的狀況下,預測PI算法控制的響應速度更快且無超調,在面臨干擾作用時,體現出更好的抗干擾能力。

圖7 流量控制中兩種算法魯棒性對比示意

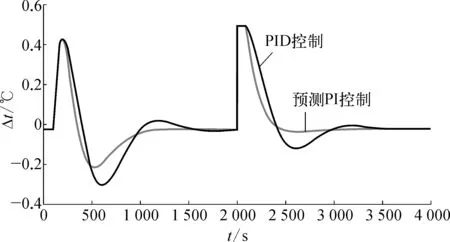

3)兩種控制算法控制溫度過程的效果對比如圖8所示,由圖8可知,預測PI算法有更快的響應速度和更小的超調,控制效果更顯著。并且在有干擾時,預測PI算法體現出更好的抗干擾能力。

圖8 溫度控制中兩種算法控制效果對比示意

4)將溫度控制回路的對象參數值按照一定比率更改,比較兩種控制算法的魯棒性,如圖9所示,在系統模型失配的狀況下,預測PI算法控制響應速度更快并且超調更小,在外部干擾的作用下,體現出更強的抗干擾能力,控制品質更好。

圖9 溫度過程中算法魯棒性對比示意

5 結束語

本文根據重交瀝青生產過程的大滯后、大慣性特點,設計了以流量控制來控制溫度的方案。 采取控制閥門開度和變頻電機功率的雙重控制系統,實現精準控制流量。以變頻電機功率為控制手段的副控制器為快反應過程,加入積分控制減弱副控制器的控制效果,實現副控制器的微調。對溫度過程采用預測PI控制算法,達到對出口溫度偏差的準確控制。通過系統仿真可知,基于預測PI和雙重控制的重交瀝青生產系統能夠達到很好的控制效果,控制器較傳統控制算法有著較強的抗干擾性、較快的響應速度和較強的魯棒性。