賽絡紡棉/氨綸包芯紗紗疵成因及其預防措施

祝慶利,曲翠平

(煙臺南山學院,山東 龍口 265700)

近年來,隨著我國紡織工業的迅速發展,牛仔面料新產品的研發進入了前所未有的繁榮局面[1],織造彈性牛仔面料的主要原料是氨綸包芯紗。氨綸包芯紗是以氨綸絲為紗芯外包一種或幾種短纖維,如棉纖維、羊毛纖維、桑蠶絲、麻纖維或各種混紡短纖維等紡成的紗線。氨綸芯絲具有優良的彈性,外包纖維賦予織物不同性能和表面特性[2]。生產氨綸包芯紗的方法有環錠紡、轉杯紡、賽絡紡、渦流紡、靜電紡等[3],其中,環錠紡使用最為廣泛,而賽絡紡包芯紗紡紗時由于氨綸芯絲始終處在平行喂入的2個纖維束中間,使氨綸芯絲能夠得到均衡的包纏,比環錠紡包芯紗具有更好的包覆效果,且紗線毛羽更少,條干更均勻,用其制成的彈力牛仔布手感柔軟、布面平整且紋路清晰[4]。

近幾年賽絡紡包芯紗工藝得到了進一步的推廣應用,但由于賽絡紡特殊的紡紗裝置和工藝,生產過程對細紗設備運行狀態要求更高,操作難度更大,同時偏絲、缺絲、缺股等紗疵也相應增加,若發現不及時會造成后續織造出有疵點的布。本文采用線密度為19.6 tex的外包棉紗和線密度為44.4 dtex氨綸絲作芯紗,紡制線密度為21 tex的棉/氨綸包芯紗,并以此為例探討賽絡紡包芯紗紗疵產生的原因及預防措施。

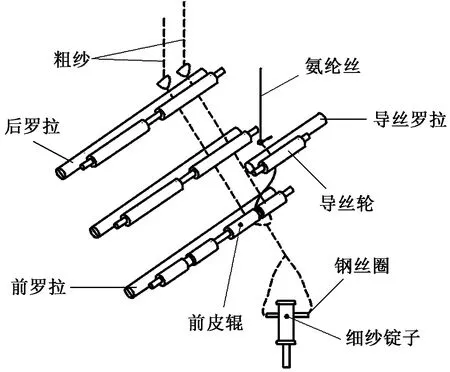

1 賽絡紡包芯紗成紗機制

賽絡紡包芯紗的紡紗原理見圖1。由圖可知,2根平行的棉粗紗經過雙喇叭口喂入后羅拉并通過牽伸區單獨牽伸;氨綸絲在積極喂入裝置的控制下,通過導絲羅拉與前羅拉的表面線速度差使氨綸絲得到均勻預牽伸,并通過導絲輪在2個棉須條中間位置喂入前羅拉,三者同時從前羅拉輸出并合[5],經過鋼絲圈加捻形成了賽絡紡棉/氨綸包芯紗。

圖1 賽絡紡包芯紗紡紗原理

2 紗疵種類及成因分析

棉/氨綸包芯紗紡紗過程受原料、設備、工藝及運轉操作管理等多因素的影響,既會產生與其他類型紗線相同的紗疵,如弱捻、緊捻、條干不勻、毛羽、粗節、細節等;由于其細紗特殊的紡紗機構和工藝,又會產生賽絡紡包芯紗特有的紗疵,如偏絲、無絲、裸絲、彈力不勻、割絲等。

2.1 偏 絲

偏絲又稱露芯和麻花紗,是在紡制包芯紗的過程中由于外包纖維包覆芯絲不足形成的直接紗疵[6]。偏絲紗具體表現為表面發亮發緊、斜面澀,偏絲紗的存在會造成后續織物染色色花和色差,影響布面外觀,嚴重時甚至造成整匹布降低等級。

偏絲紗成因:①棉纖維長度短或短絨率高會影響包芯紗的包覆效果而形成偏絲紗。②導絲器的位置不正確及喇叭口中心距太大或太小會導致氨綸絲偏離棉須條而造成偏絲紗。③導絲輪及喇叭口松動、下皮圈運轉不良跑偏、氨綸絲碰到粗紗等不良設備狀態會導致外包纖維包纏芯絲不良而形成偏絲紗。④氨綸絲不在導絲輪內、導絲輪內繞花、繞皮輥、繞羅拉、鄰紗偏絲以及粗紗交叉重疊喂入等現象,如操作人員處理不及時也能造成偏絲紗。

2.2 無 絲

無絲又稱空芯,指在紡制包芯紗的過程中只紡外包紗沒有芯絲的情況,無絲紗會使織物局部彈性不均勻或完全失去彈性。

無絲紗成因:①導絲輥轉動不靈活、導絲輥和導絲輪有毛刺、羅拉繞絲等均會導致氨綸絲被掛斷,如操作人員未及時發現或處理不及時,繼續紡紗會造成長片段的空芯紗。②操作人員接斷紗時不打倒絲也會出現無絲紗疵。

2.3 裸 絲

裸絲又稱空鞘,指紡制包芯紗過程中只紡芯紗沒有外包紗的情況,最易出現在弱捻處。裸絲既能造成織物彈性不勻,又會影響后續織物染色效果。

裸絲成因:①喂入粗紗斷頭、換粗紗不及時使粗紗跑空,喂入粗紗長片段細節時,前羅拉處的棉纖維含量過少,當棉纖維被棉管全部吸入時會導致紡紗時芯絲無外包纖維。②下膠圈打滑使牽伸棉須條不能正常輸出,操作人員接頭后鉤斷氨綸絲速度過慢會造成芯絲外無外包纖維。③細紗捻度設計較小時,氨綸包芯紗經過絡筒機時弱捻處的外包纖維會被剝離而形成裸絲紗。

2.4 彈性不勻

氨綸絲一般由多股絲束組成,氨綸絲缺股或氨綸絲粗細不均勻會引起包芯紗彈性不勻[7];在紡制包芯紗的過程中由于各種原因形成的雙絲、缺股絲也會造成包芯紗彈性不勻。包芯紗的彈性不勻最終將導致織物彈性不勻和尺寸不穩定。

彈性不勻紗的成因:①接頭未打斷絲、羅拉繞絲未處理、處理絲輥不正確、導絲輪內繞絲等均會形成雙絲。雙絲紗比正常紗粗,會造成后續織造的布面花紋密集且彈力大。②導絲輪和導絲輥表面有毛刺亂劈絲、氨綸絲掛導紗鉤、小氨綸絲筒倒置、氨綸絲掛隔絲柱、隔絲柱夾氨綸絲、氨綸絲從絲筒內或后導絲輥中拉下、導絲輥運轉打頓等均會造成氨綸絲缺股。缺股紗比正常紗細,會造成后續織造的布面花紋稀疏且彈力小。

2.5 割 絲

割絲指在紡制包芯紗的過程中芯絲被割斷,造成紗線一段有芯絲一段無芯絲的短片段空芯紗,最終會導致織物表面彈性不一致。

割絲紗成因:鋼領鋼絲圈不配套或鋼絲圈使用周期過長,易造成鋼絲圈有勾槽或發熱,當外包纖維包覆芯絲不良時,極易引起機械割絲。發生割絲現象可通過檢查鋼領板隔紗周圍是否有絲沫來查找。

3 紗疵防治措施

根據上述對包芯紗特有紗疵成因的分析,從原料、工藝、設備及運轉操作管理等方面入手,采取針對性的改進措施,從而有效降低紗疵。

3.1 原料的合理選配

3.1.1 氨綸絲的選擇

氨綸絲缺股、粗細不勻及伸長變形差異大等情況均會引起包芯紗的彈力不勻,因此,在購買氨綸絲時,需選擇粗細不勻率和斷裂伸長率差異小的氨綸絲。氨綸絲上機前需在細紗車間放置48 h,以減少因溫濕度的突變而造成的彈力差異。另外,做好氨綸絲換批時的指標控制,避免因此引起的包芯紗彈力差異。

3.1.2 棉纖維的選擇

棉/氨綸包芯紗的強力主要取決于外包棉纖維的強力[8], 因此賽絡紡棉/氨綸包芯紗中棉纖維的各指標要較高配置。①棉纖維等級要求在2級以上,線密度控制在1.8 dtex左右,主體長度不得低于33 mm,短纖維含量不得超過10%,并通過在前紡配置精梳工序增加落棉率,進一步篩除短纖維,從而提高包芯紗外包棉紗包覆芯紗的效果。②棉纖維的斷裂強度指標需控制在3.5 cN/dtex以上,成熟度系數指標控制在1.7以上,以保證成紗的強力和織物的耐磨性。

本文采用44.4 dtex氨綸為芯絲,選用100%新疆阿克蘇長絨棉為外包紗,其主要性能指標:主體長度38 mm,短絨率6.7%,成熟度1.92,強度4.11 cN/dtex。

3.2 工藝參數的合理配置

賽絡紡棉/氨綸包芯紗紡紗與其他非包芯紗紡紗的區別主要在粗紗和細紗2個工序。

3.2.1 粗紗工序

粗紗定量。為取得良好的包覆效果,賽絡紡紡紗細紗工序采用2根粗紗平行喂入,因此,粗紗定量應控制在3.5~4.5 g/(10 m)范圍內,且偏輕掌握,以避免細紗工序因牽伸倍數配置過大而導致牽伸不勻。

粗紗捻系數。為了減少細紗機粗紗退繞時造成的意外牽伸,減少細紗機牽伸不勻造成的細節和條干不勻,粗紗捻系數應控制在95~110范圍且宜偏大掌握。

3.2.2 細紗工序

①雙喇叭口中心距。 粗紗喂入牽伸裝置前要先經過雙喇叭口,以控制平行喂入粗紗的間距。雙喇叭口中心距是賽絡紡工藝配置的重要參數,合理配置喇叭口中心距的大小,可有效改善賽絡紡包芯紗的包覆效果,減少紗線毛羽,提高紗線強力和條干均勻度,喇叭口中心距一般控制在4.5~6.5 cm范圍內,且宜偏大掌握[9-10]。

②細紗后區牽伸倍數。因粗紗配置了較大的捻系數,細紗后區牽伸倍數要控制在1.25~1.45范圍內,且宜偏大掌握,以防止因出硬頭而造成裸絲紗疵。

③前羅拉速度。細紗機前羅拉速度控制在9 500~12 000 r/min范圍內,且宜偏低掌握,以減少外包棉纖維斷頭和紡紗斷頭,確保千錠時斷頭率控制在18根以內。

④細紗捻系數。要高于傳統環錠紡紗,但也不能太高,太高雖然有利于提高包覆效果、減少毛羽,但會降低包芯紗的彈性,且易造成布面手感粗硬。捻系數不宜過小,過小會使棉/氨綸包芯紗受到拉伸時,其外層包覆棉纖維產生滑脫,造成露芯絲現象,布面也會不平整,一般宜控制在360~450范圍內。

⑤鋼領鋼絲圈。選擇寬邊鋼領有利于鋼領鋼絲圈運轉過程中的散熱,從而減少割絲紗疵的發生;鋼領鋼絲圈配置要合理正確,如果鋼領鋼絲圈配置不當,會造成鋼絲圈磨損發熱而割斷、熔斷外露的氨綸絲而形成無絲紗;鋼絲圈的質量不能太重或太輕,鋼絲圈太重吊頭時不易接頭,容易割斷絲,鋼絲圈太輕會因大氣圈摩擦隔紗板而產生大量毛羽,一般比同號非彈力純棉紗質量大1~2號。

⑥合理選擇氨綸絲牽伸倍數。首先要對每批氨綸絲進行品質指標的測試和批量投產前的試紡試驗,并根據試紡情況選擇適當的氨綸絲預牽伸倍數。實驗證明,預牽伸倍數過低不能充分發揮氨綸絲的彈性,過高又容易增加紡紗斷頭,造成紡紗困難。因此,氨綸絲的預牽伸倍數選擇范圍一般控制在2.5~4.5倍范圍內[11]。

⑦蒸紗工藝。細紗落紗后要采用汽蒸工藝以穩定捻度,減少絡筒退繞時的卷縮紗疵。一般汽蒸溫度宜控制在60~80 ℃,時間宜控制在15~20 min。

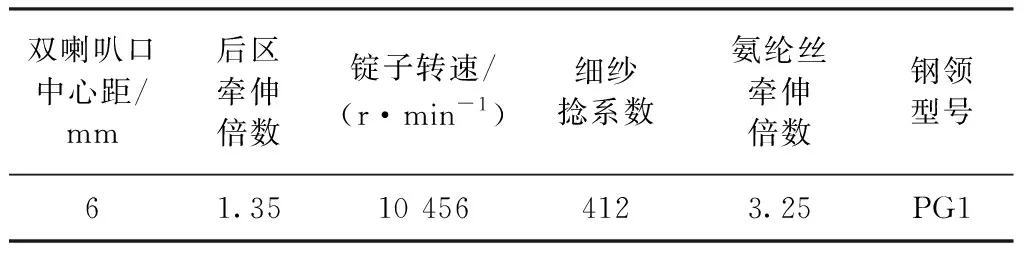

本文探討的線密度為21 tex棉/氨綸包芯紗細紗工序主要工藝參數設置見表1。

表1 細紗工序主要工藝參數

3.2.3 絡筒工序

合理設置絡筒機電子清紗器工藝參數能夠有效降低偏絲、裸絲等紗疵數量。通過實驗測試,設定電子清紗器參數為:長細節(T):-40%,20 cm;短粗節(S):+40%,2 cm;長粗節(L):+40%,20 cm;棉結(N):+250%。同時,為了進一步減少單股、缺絲等紗疵,電子清紗器支偏通道參數要偏緊設置。

3.3 加強設備管理

加強對賽絡紡棉/氨綸包芯紗紡紗設備的定期維護保養和日常檢修是減少紗疵產生的基礎。

①定期更換牽伸部件,確保牽伸機構運轉靈活不打頓,前皮輥進出位置一致。

②確保紡紗過程中牽伸區部件無晃動、松動和跳動現象。

③加強氨綸絲傳動機構的日常維護,確保導絲輪運轉靈活平穩,避免因氨綸絲喂入不均引起的棉/氨綸包芯紗彈力不勻。

④保持氨綸絲通道如導絲部件、前皮輥羅拉、導紗鉤及鋼領鋼絲圈等部件光滑無毛刺,防止因氨綸絲被磨傷或割斷而形成無絲紗或使包芯紗彈力不勻。

⑤嚴格按周期調換鋼絲圈,不得漏換、錯換、漏撬或不換,以防鋼絲圈發熱割斷絲束而形成無絲紗。

3.4 嚴格運轉操作管理

加強操作人員的責任心,增強其防疵捉疵意識,以避免和消除因清潔工作不及時和操作不規范造成的紗疵。

①清潔工作是減少紡紗斷頭、預防紗疵、提高氨綸包芯紗成紗品質的重要環節,因此操作人員要嚴格按清潔進度做好機臺清潔工作,重點加強牽伸區清潔工作。

②多巡回,勤檢查,及時處理繞皮輥、繞羅拉問題,減少裸絲無絲紗,杜絕粗紗重疊喂入造成的偏絲紗;及時處理斷絲紡紗和單根粗紗紡紗,杜絕缺絲紗、單股紗進入后續工序。

③整臺機統一更換氨綸絲筒,杜絕大小絲筒同臺使用;氨綸絲必須繞導絲輥一周喂入前皮輥;氨綸絲筒厚度不能小于1 cm,防止氨綸絲筒跑空;氨綸絲筒不能倒置,氨綸絲與粗紗不能相碰摩擦,減少或杜絕棉/氨綸包芯紗彈力不勻。

④換粗紗前要檢查有無偏絲紗、無絲紗,喇叭口有無穿錯粗紗,換完粗紗后需接齊斷頭,確保集棉器不跑偏、不反裝或無軋死。

⑤處理導絲輥繞絲時先將氨綸絲歸攏到2個絲筒中間再由專人處理。右手處理時,左手接住氨綸絲頭,防止氨綸絲頭附入紗條內,如有氨綸絲飄入紗條上,應及時打斷紗頭,將管紗倒掉重新接頭。

⑥粗紗不得跑空,小粗紗留尾最少0.5~1.5層。

⑦落紗前檢查有無偏絲、無絲,吸風眼是否堵花。每次落紗后開車前將皮輥統一向車頭或車尾移動1個動程,防止皮輥磨損凹陷。

⑧細紗斷紗后采取不接頭拔紗后重新生頭的操作方法,以減少接頭不良造成的紗疵。

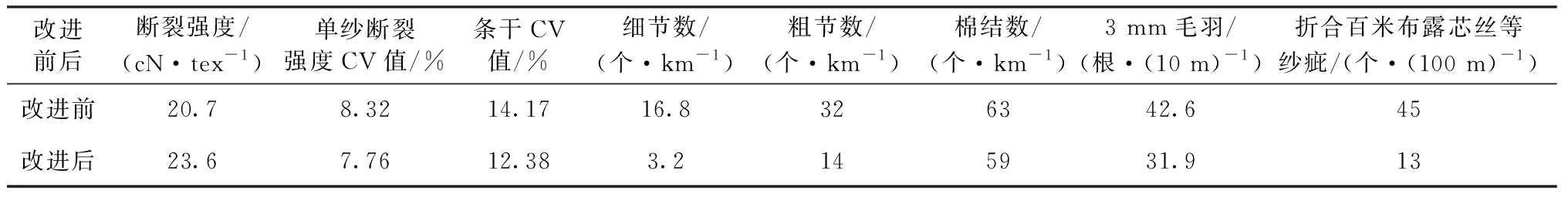

4 成紗質量及使用效果

通過優選原料,優化調整粗紗、細紗工序工藝參數,嚴格絡筒工序電子清紗器工藝條件,結合設備精細化維護和運轉操作管理等防治措施,所紡制的賽絡紡棉/氨綸包芯紗包覆效果得到明顯提升,包芯紗的各項指標得到改善,因“露芯、缺絲”等紗疵引起的降低等級疵布顯著減少。采取防治措施前后棉/氨綸包芯紗指標對比結果見表2。

表2 采取防治措施前后棉/氨綸包芯紗指標對比

由表2可以看出,采取防治措施后賽絡紡棉/氨綸包芯紗的的單紗斷裂強度提升了2.9%,條干CV值降低了1.79%,粗節數、細節數及毛羽數都顯著減少,折合百米布露芯絲等紗疵數也顯著降低。

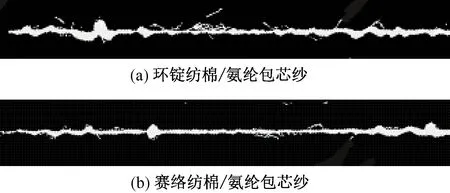

賽絡紡棉/氨綸包芯紗與環錠紡棉/氨綸包芯紗外觀形態見圖2,對比圖2(a)(b)可以看出,賽絡紡棉/氨綸包芯紗包纏更均衡,條干更均勻,毛羽更少。

圖2 賽絡紡與環錠紡包芯紗包覆效果對比圖

5 結 論

本文通過合理優化配置粗細紗工序工藝參數、加強設備精細化管理和日常運轉操作管理等措施,紡制線密度為21 tex賽絡紡棉/氨綸包芯紗的包覆效果明顯提升,成紗品質得到改善。與采取措施前相比,所紡制線密度為21 tex賽絡紡棉/氨綸包芯紗的單紗斷裂強度提升了2.9%,條干CV值降低了1.79%,折合百米布匹露芯絲等紗疵由45個/(100 m)減少到13個/(100 m)。本文采取的紗疵預防和消除措施主要有以下幾點。

①選擇高品質的外包棉纖維和粗細均勻的氨綸絲,氨綸絲預牽伸倍數設置為3.5時紡紗效果最佳。

②合理調整粗紗定量和粗紗捻系數。粗紗定量宜偏輕掌握,設置為3.8 g/(10 m),粗紗捻系數宜偏大掌握,設置為106。

③優化配置細紗工藝。粗紗喂入細紗喇叭口中心距設置為6 cm,放大后區牽伸倍數為1.35,前羅拉速度不要超過10 456 r/min,選配PG1型鋼領。

④合理設置絡筒電子清紗器參數:長細節(T)-40%,20 cm;短粗節(S)+40%,2 cm;長粗節(L)+40%,20 cm;棉結(N)+250%。

⑤加強設備周期性維護保養和日常檢修,強化操作人員的工作責任心和防疵捉疵意識。