彈簧閥往復試驗裝置的設計

□ 呂紅瑞 □ 秦 俊 □ 鄧文星 □ 閆佳佳

山西航天清華裝備有限責任公司 山西長治 046012

1 設計背景

彈簧閥是地面發射設備中的重要部件,在多次使用后,會出現一定油量的泄漏。檢修時發現,彈簧閥某些零件存在一定程度的磨損,影響整體質量。對此,需要研究彈簧閥可靠性試驗方法,為生產可靠的彈簧閥產品奠定堅實的基礎[1-2]。

筆者在介紹彈簧閥各部件結構特點和試驗難點的基礎上,對彈簧閥往復試驗工藝和裝置技術進行研究,設計了一套彈簧閥往復試驗裝置。這一彈簧閥往復試驗裝置可以實現試驗過程的機械化、自動化,將傳統的人工試驗方式轉變為機械化試驗,達到精確控制與自動試驗的目標。

2 彈簧閥結構

彈簧閥結構如圖1所示,主要由一級閥心、二級閥心、頂桿、旋轉臂等組成。

圖1 彈簧閥結構

3 彈簧閥工作原理

彈簧閥的工作原理為,在起豎與回收過程中,一級閥心、二級閥心處于關閉狀態,油口P1、油口P2、回油口T互不相通,沒有液壓油流過閥體;到位后,通過旋轉臂推動頂桿移動,一級閥心、二級閥心按順序開啟,油口P1連接起豎缸正腔,油口P2連接起豎缸反腔,油口P1、油口P2與回油口T連通,將起豎油缸正反腔連通并泄壓,停止運動。

4 彈簧閥試驗項目

一般需要對彈簧閥進行三項內容的驗證,以確保彈簧閥的性能滿足要求。

(1)彈簧閥在長時間反復作用下,驗證其性能的穩定性和密封的可靠性。

(2)長時間工作之后,驗證彈簧閥各構件與密封件的磨損情況。

(3)長時間工作之后,驗證彈簧閥的性能變化情況。

基于以上各項驗證內容,彈簧閥可靠性試驗項目包括:

(1)每分鐘3次、循環5 000次進行可靠性摸底試驗;

(2)每進行1 000次試驗后,對閥件進行拆解檢查;

(3)完成拆解檢查后,再進行常規檢查。

5 彈簧閥往復試驗裝置功能

彈簧閥往復試驗裝置需要具備的功能包括:① 自動循環往復運動;② 自動計數;③ 達到設定次數停止。

6 設計方案

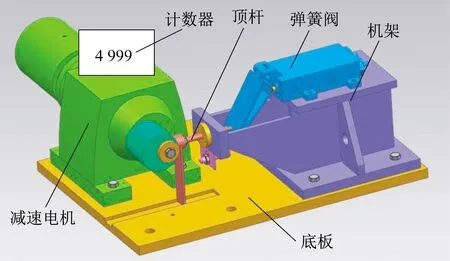

彈簧閥往復試驗裝置的設計原理為,減速電機帶動偏心輪運動,偏心輪帶動轉臂運動,軸向推動一級閥心、二級閥心由自由狀態達到最大行程32 mm,再從最大行程平穩運動到自由狀態。往復試驗達到1 000次后,需要拆解檢查閥件。彈簧閥往復試驗裝置的結構如圖2所示。

圖2 彈簧閥往復試驗裝置結構

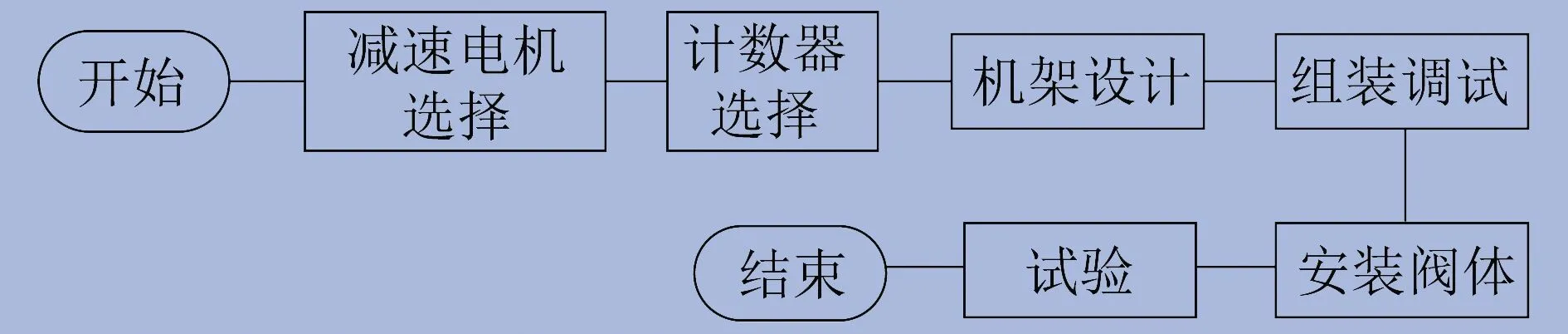

為了使設計目標更清晰、明確,措施完善,責任得到落實,制訂實施流程,確保彈簧閥往復試驗裝置設計成功。實施流程如圖3所示。

圖3 實施流程

7 關鍵零部件設計

7.1 減速電機

減速電機通常每小時起停次數少于10次,在常溫下使用,按恒定轉矩設計。基于統計工作載荷和運動速度情況,確定減速電機型號為MTD67MTD37-Y0.18-4P-448-M1-0°。

7.2 計數器

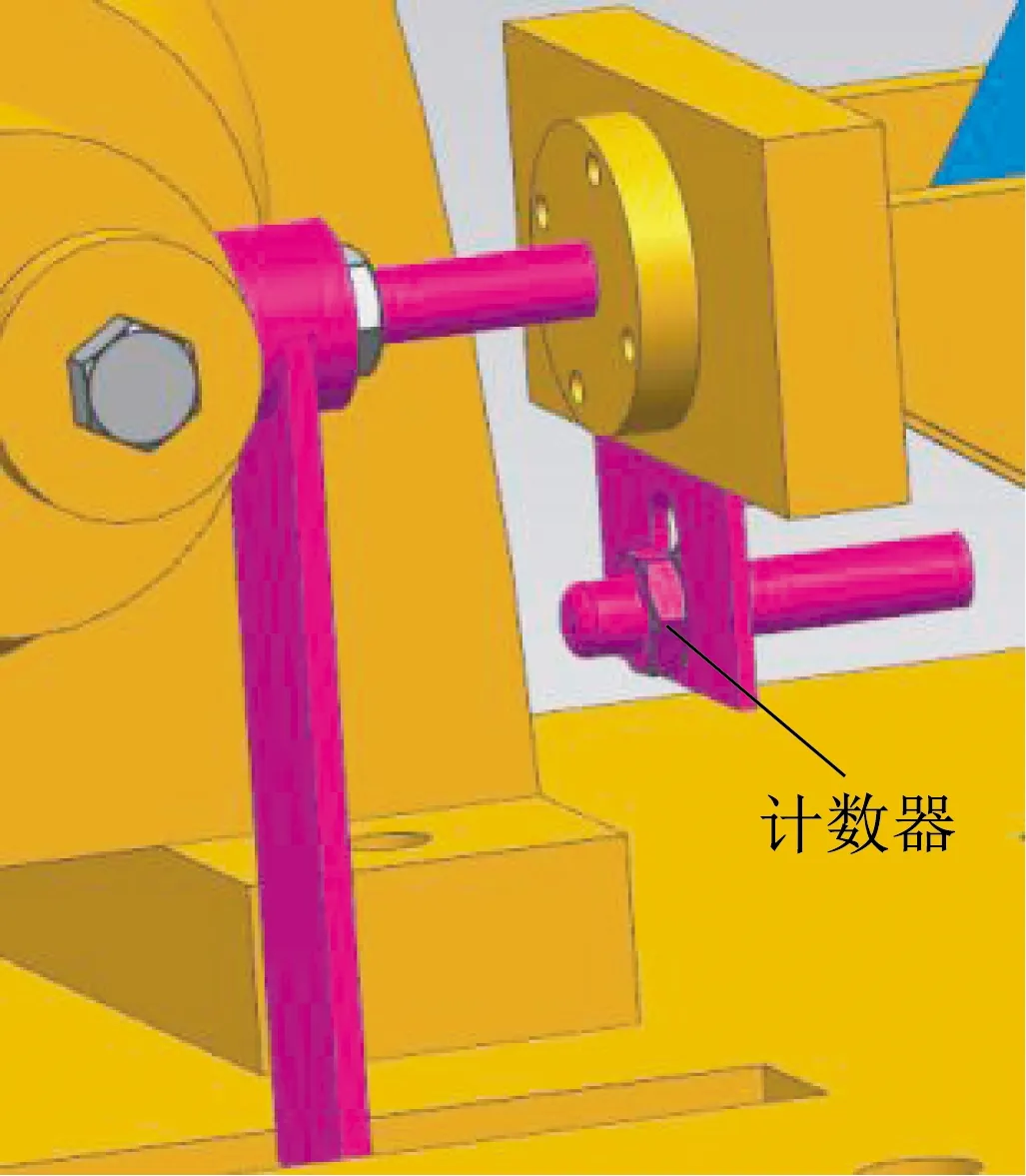

根據減速電機轉速和轉動時間計數存在誤差,需要人工時刻記錄并進行反求,得出推桿前進的次數,這樣做并不合理。此外,計數器的最大計數應大于5 000。綜合考慮后,選擇磁感應數字顯示電子計數器,型號為TT-5J,達到自動計數的目的[5]。計數器安裝如圖4所示。

圖4 計數器安裝

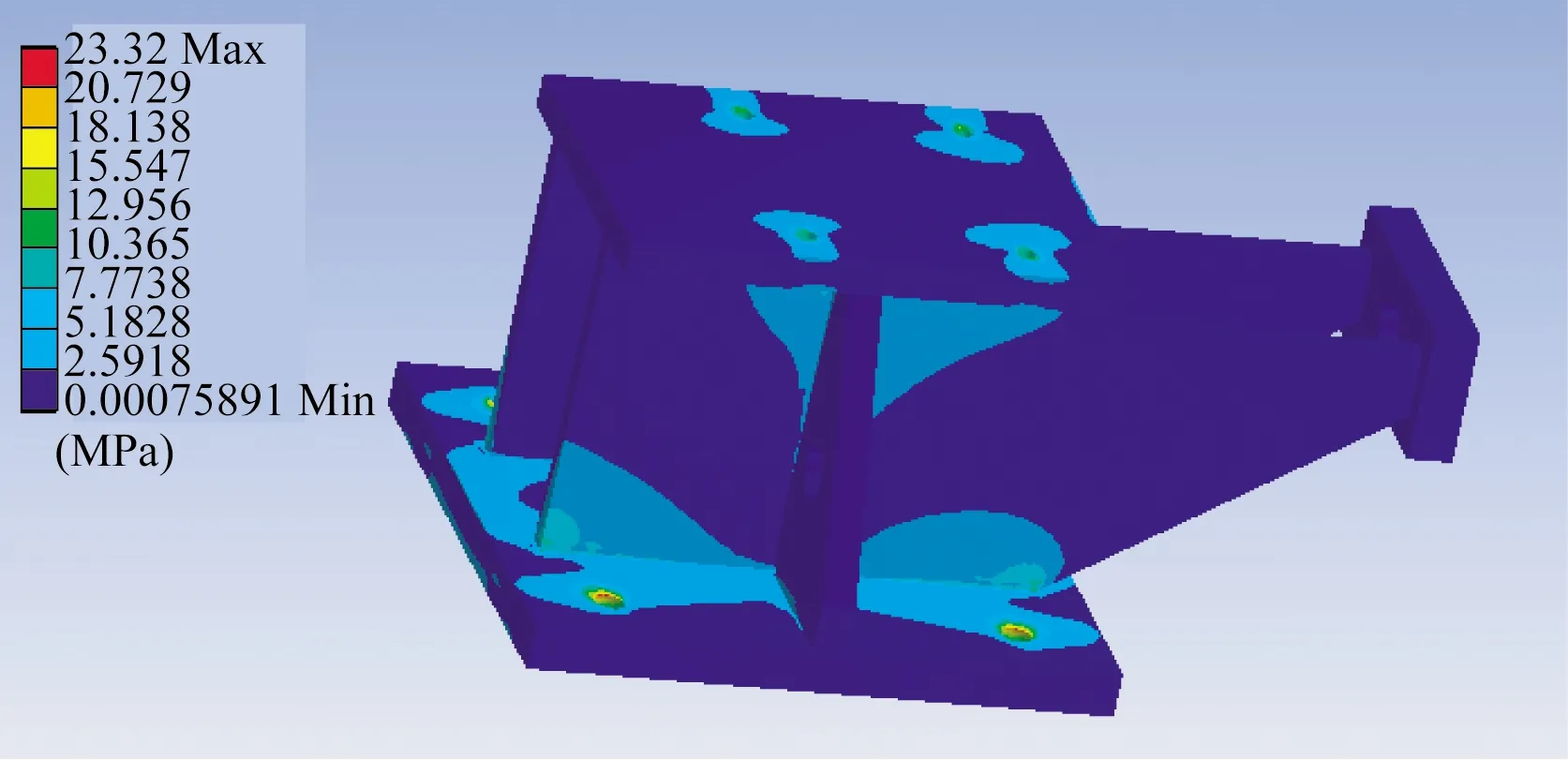

7.3 機架

機架設計時,要確定減速電機和計數器的安裝位置、彈簧閥的安裝位置,以及頂桿滑動時銅套的支撐位置,并且機架受力應在許用應力范圍內[6-7]。通過有限元分析,確定合適的鋼板尺寸,由鋼板焊接為機架。機架應力云圖如圖5所示,可看出最大應力為23.32 MPa,小于許用應力,機架設計合理。

圖5 機架應力云圖

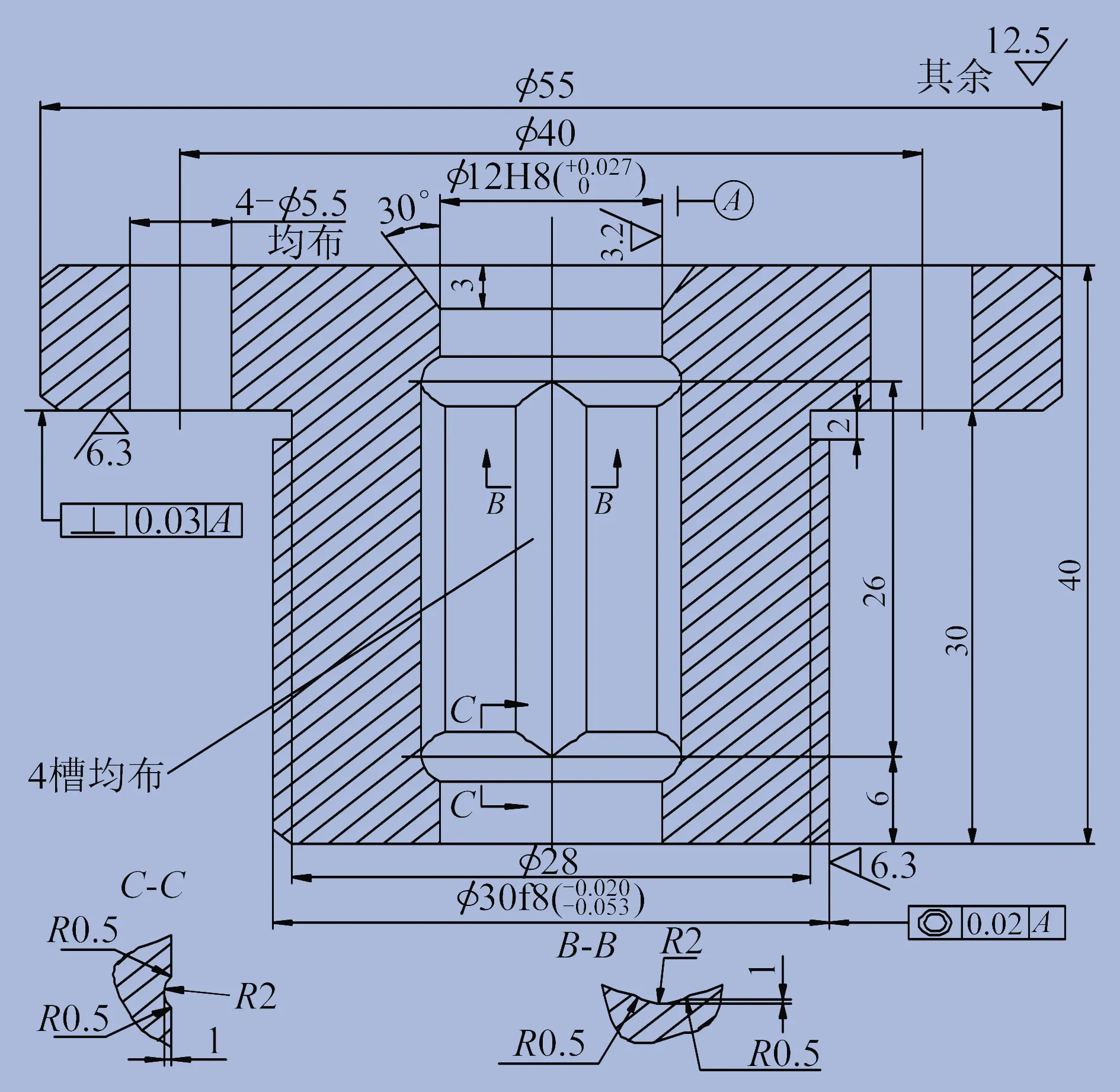

7.4 偏心輪

根據一級閥心、二級閥心由自由狀態達到最大行程32 mm設計偏心輪,偏心輪的特點為凸輪輪廓的半徑軸不影響運動參數,有很好的運動規律[8]。偏心輪結構尺寸如圖6所示。

圖6 偏心輪結構尺寸

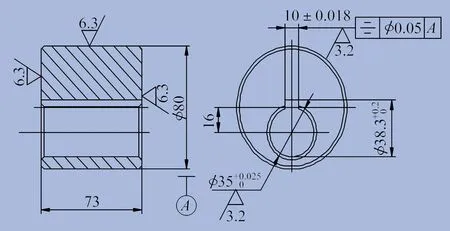

7.5 銅套

為了使頂桿在機架內滑動自如,設計了銅套。銅套的中間位置設計有油槽,可以保證頂桿順利滑動。銅套結構尺寸如圖7所示。

圖7 銅套結構尺寸

8 設計結果

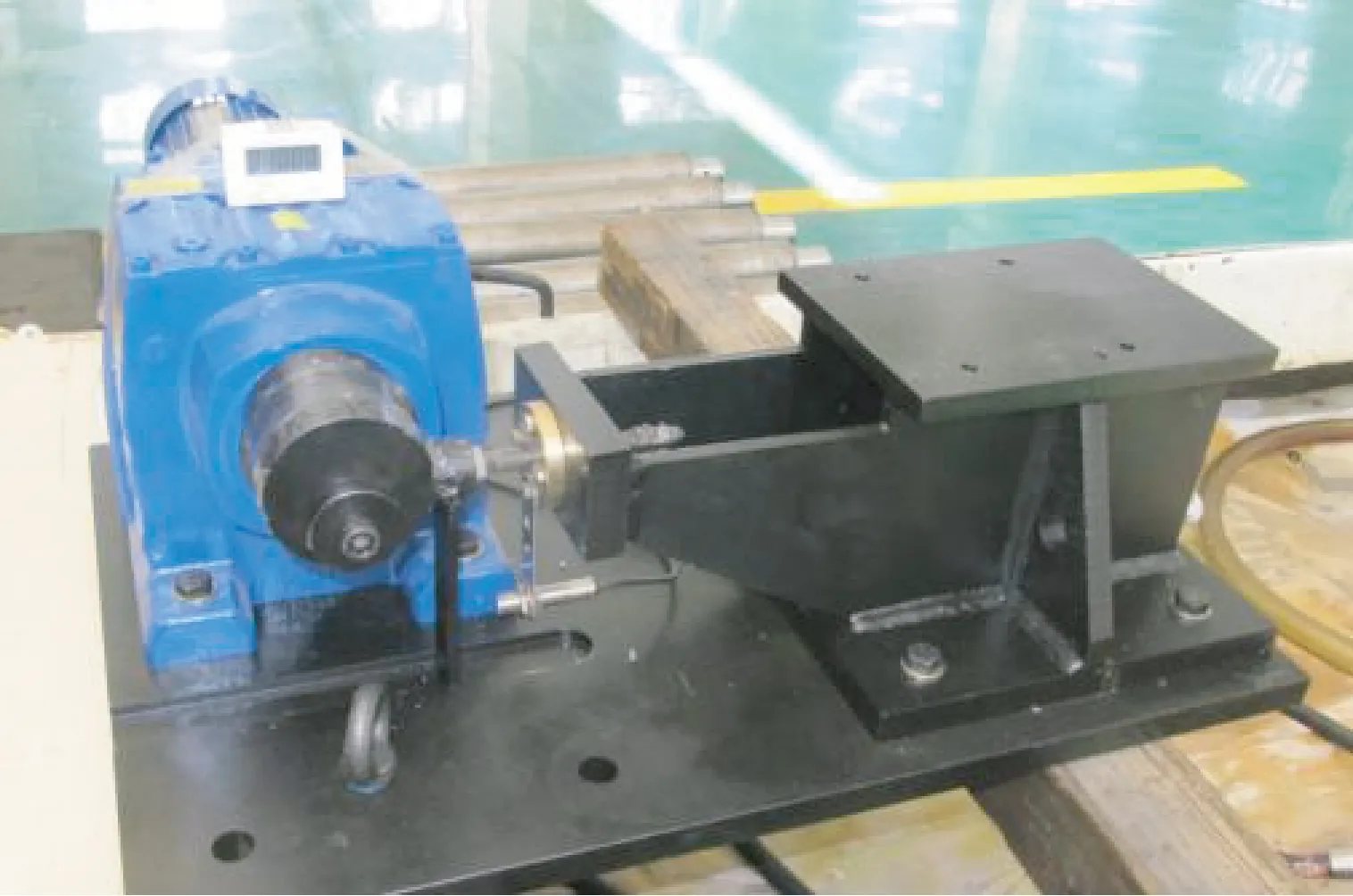

各零部件設計完成后,對彈簧閥往復試驗裝置樣機進行仿真,得出頂桿位移、速度、加速度曲線,確認頂桿能夠實現往復運動,并且運動平穩[9]。

對所設計的彈簧閥往復試驗裝置進行組裝和調試[10-11],保證頂桿在銅套內運動自如。試驗裝置實物如圖8所示。

圖8 彈簧閥往復試驗裝置實物

9 結束語

針對現有彈簧閥試驗的特點及難點,筆者設計了彈簧閥往復試驗裝置。這一試驗裝置能夠驗證彈簧閥在長時間反復作用下的穩定性、密封性,有效保證型號產品的研制生產可靠性,為后續合格產品的生產奠定了基礎。