螺旋電纜總成的試驗方法研究

楊雷剛,王 濤

(北京福田戴姆勒汽車有限公司,北京 101499)

螺旋電纜總成作為牽引車與掛車之間電氣連接的載體,在車輛轉彎工況下,由于車輛間距離變化的特點,電纜與插頭連接部位會發生折彎和扭轉。當電纜抗折彎和扭轉性能不足時,會造成內部芯線損壞,進而對電壓信號或者CAN網絡信號傳遞造成影響。當掛車燈光信號裝置和制動系統不能正常工作時,會危害到車輛安全。如何提高電纜抗折彎和扭轉性能對牽引車的安全性和低故障率起著至關重要的作用。

ISO 4141-4于2009年進行修訂,提高了折彎試驗的要求,同時增加了扭轉試驗部分。中國國家標準目前仍只有折彎試驗的要求,因此有必要緊跟國際標準,對螺旋電纜總成的試驗和要求進行研究,為保證道路車輛安全及螺旋電纜總成的發展提供技術支撐。本文主要從預處理、彎折試驗、扭轉試驗進行論述[1]。

1 預處理

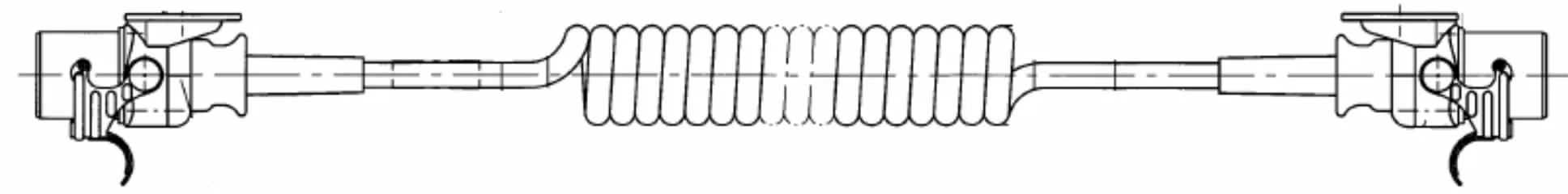

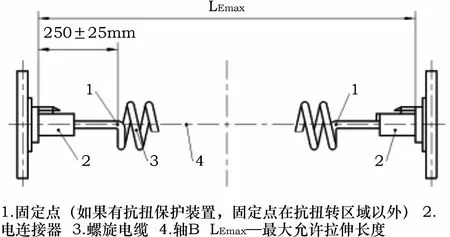

開展本試驗,需要采用符合GB/T 5054.3要求的GB/T 20717“道路車輛牽引車和掛車之間的電連接器24V15芯型”的電纜總成進行試驗 (簡稱“15芯電纜”)。在實施彎折試驗和扭轉試驗前需要按照GB/T 20717中規定的電纜組裝合適的連接器,同時在需要保護的部位安裝抗扭保護裝置,電纜結構如圖1所示。

圖1 電纜結構圖

15芯電纜按照以下步驟進行預處理。

1)將15芯電纜在溫度為 (-40±2)℃低溫箱中放置2h,取出后15s內將其拉伸到GB/T 5054.3規定的最大允許拉伸長度3000mm,然后卸去外力。

2) 在室溫 (23±5) ℃中放置120s。

3) 再將15芯電纜在溫度為 (80±2)℃高溫箱中放置2h,取出后15s內將其拉伸到GB/T 5054.3規定的最大允許拉伸長度,然后卸去外力。

4)在室溫中放置2h。

預處理過程如圖2所示,預處理在低溫箱和高溫箱中放置時間均為2h,從低溫箱和高溫箱中拿出后都要進行一次符合GB/T 5054.3規定的最大允許拉伸長度的拉伸。區別在于完成低溫箱試驗后常溫放置時間為120s,在高溫箱試驗完成后放置時間為2h。

圖2 試樣測試前預處理過程

2 彎折試驗

2.1 試驗目的

汽車列車在極端轉彎工況下,電纜的拉伸達到最大允許拉伸長度LEmax,形成最大電纜折彎角。電纜折彎部位外圓承受拉伸強度和內圓承受擠壓強度分別達到最大。當汽車列車反方向轉彎時,這一受力發生反轉。電纜在拉伸和擠壓反復作用下,電纜護套可能產生疲勞開裂,芯線導體也可能折斷。為了螺旋電纜總成使用安全,按照電纜折彎試驗方法,驗證電纜在極端工況下使用而不出現裂紋等不良現象。

2.2 試驗條件

在整個試驗階段,應接 (5±0.5)A的電流連通所有的導線和接點[1],監控可能的斷線情況和接點接觸情況,如果電流降幅超過1A,持續10ms,則表示電連接器發生損壞,在這種情況下試驗程序需要自動停止。

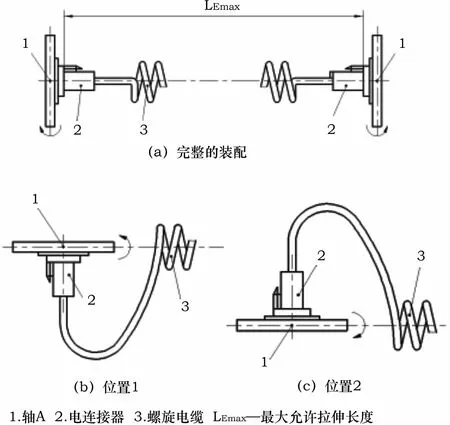

電纜總成2個插頭插入相應的插座內,至少要有一個固定插座的夾具可以繞軸A旋轉。彎折試驗布置示意圖 (俯視圖)見圖3。

圖3 彎折試驗布置示意圖 (俯視圖)

2.3 試驗步驟

將15芯電纜按照圖3a進行布置,連接器應該朝兩個方向都旋轉到垂直于螺旋線縱向軸的位置;整個測試階段,接通5A電流連通所有接點與導線,以監控可能的斷線情況和接點接觸情況。一個彎折循環測試應在(3±1)s的時間內完成以下動作:①位置1—基準面;②繞軸A旋轉180°,到位置2;③轉回位置1,完成試驗循環。

將15芯電纜固定在試驗臺上,試驗臺固定插座部位都可以進行旋轉,試驗時2個插座總是處于相反的旋轉方向,試驗過程如圖4所示。

2.4 試驗要求

樣品應能承受至少20000次的連續循環,電纜不應出現裂紋或抗扭保護裝置 (如有安裝)不應出現移位現象[2]。如果未出現損壞,則完成絕緣耐壓試驗。

在每根導線和其它串聯在一起的導線間,接通1kV(50Hz或60Hz)交流電或1600V直流電的試驗電壓,試驗時間為1min,不應發生擊穿。

圖4 折彎測試過程

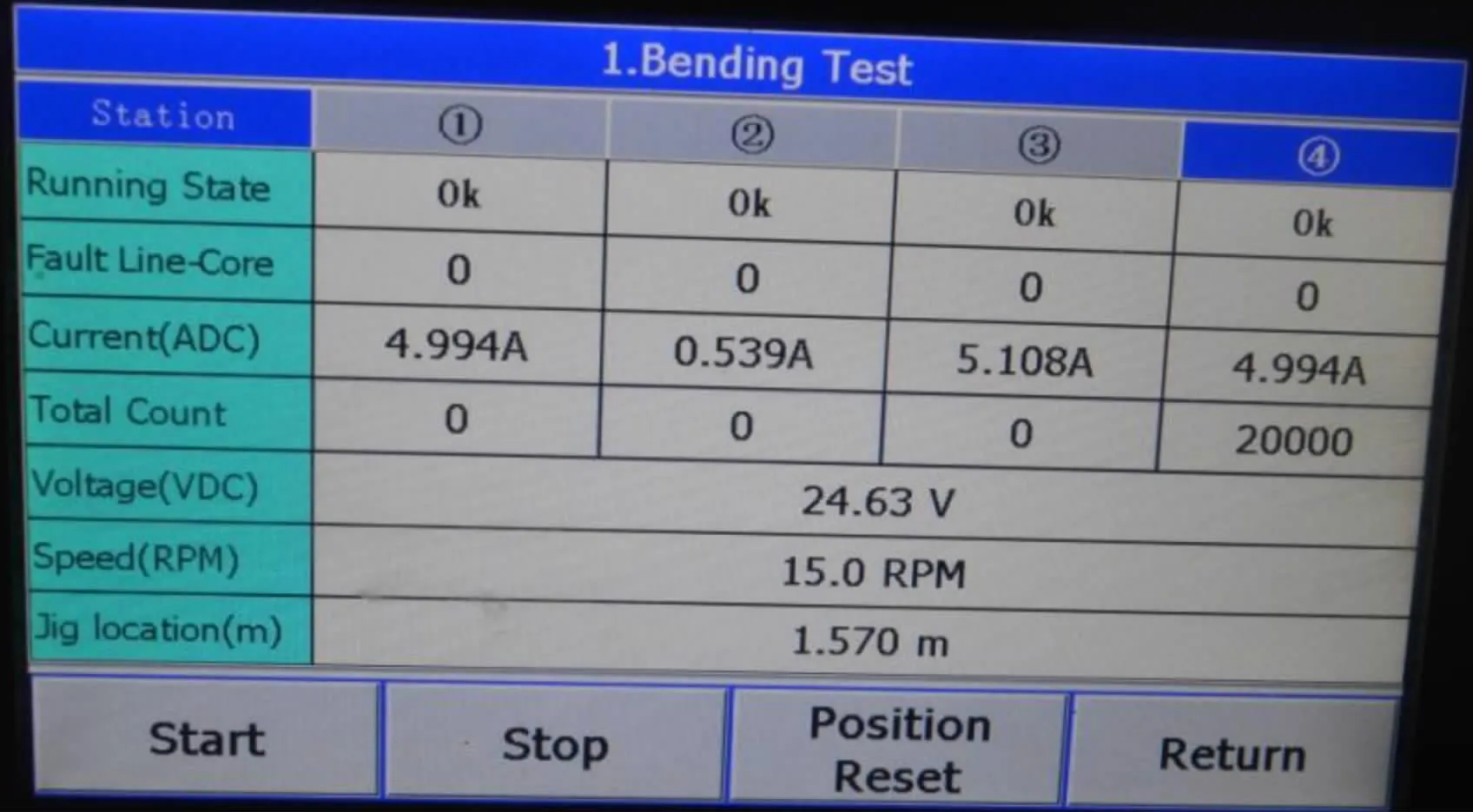

2.5 測試結果

經過20000次循環折彎測試后,15芯電纜無斷路等電性能故障,見圖5,試樣外觀無斷裂、位移等不良產生。折彎測試后接通1kV(50Hz或60Hz)交流電,漏電流0.195mA,電纜未擊穿,見圖6。

圖5 測試結果顯示

GB/T5054.4-2008要求進行10000次循環折彎測試,通過對15芯電纜按照試驗條件和步驟進行20000次循環折彎測試驗證,測試結果達到了試驗要求。這說明國內生產的螺旋電纜總成具備ISO4141-4:2009要求的抗折彎能力,國家標準修訂時可以向國際標準看齊。

圖6 絕緣介電強度測試

3 扭轉試驗

3.1 試驗目的

螺旋電纜總成其本質為一個拉伸彈簧,通過拉伸帶來的長度變化來彌補車輛在轉彎時引起的2個插頭間的距離變化。電纜在拉伸時,在拉力作用下螺旋電纜圈徑縮小,螺旋電纜產生的扭力增大。當拉力在電纜圓周方向上產生圓周力小于螺旋電纜產生的扭力時,圓周力使得電纜受到徑向力而發生扭轉。汽車列車在轉彎極端工況下,電纜的拉伸達到最大允許拉伸長度LEmax,電纜承受的扭轉力也會達到最大。扭轉力會使電纜和芯線發生扭曲,可能造成芯線導體斷裂,護套外皮開裂等不良影響。扭轉試驗目的在于通過螺旋電纜總成的抗扭轉性能驗證。

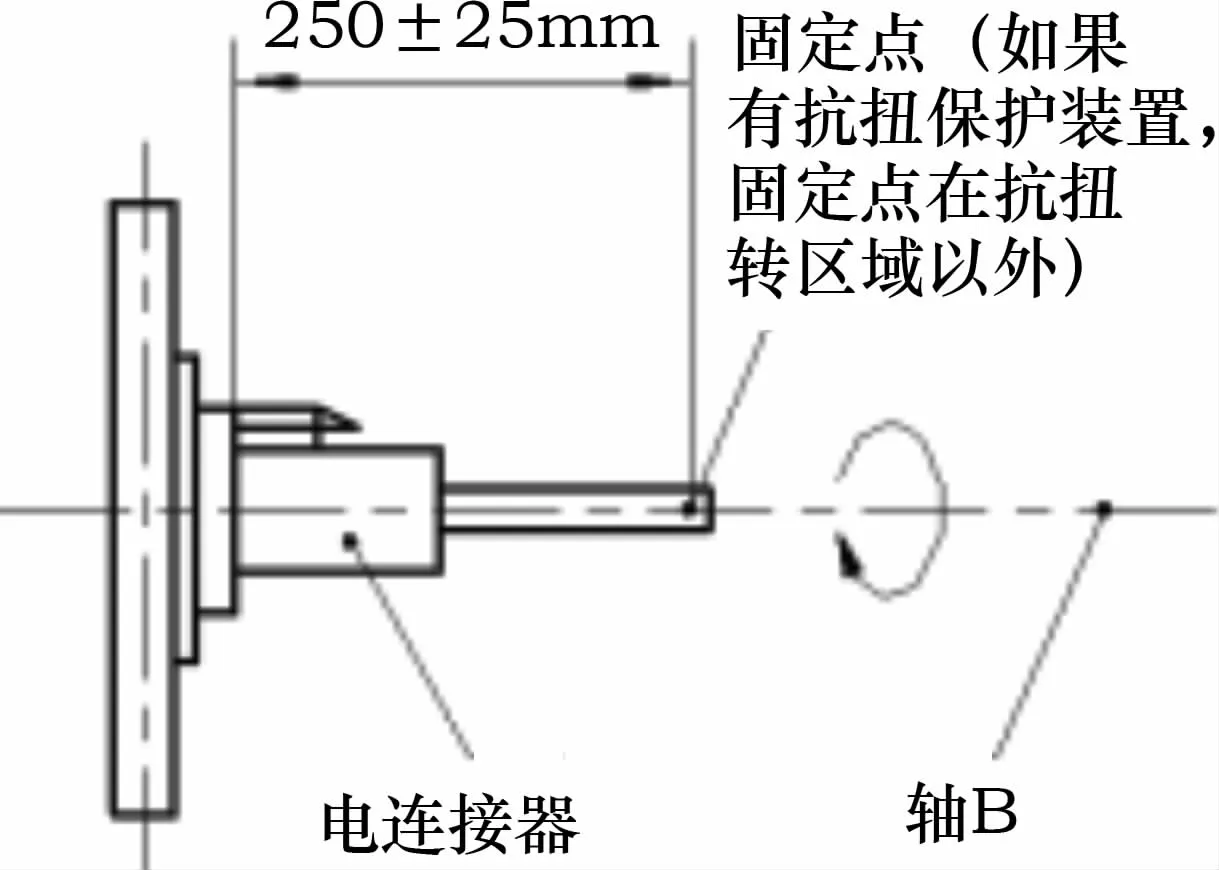

3.2 試驗條件

至少有一個插頭應插入插座內,將電纜和插座固定在裝置上,其中一端裝置應在試驗設備作用下繞軸B旋轉,試驗布置見圖7或圖8。以最大20Nm的扭力旋轉至角度360°或要求的值,以先發生為準,記為結束位置。整個測試階段,接通5A電流連通所有接點與導線,以監控可能的斷線情況和接點接觸情況。

圖7 抗扭轉試驗布置

3.3 試驗步驟

將15芯電纜按照圖7布置,以(15±5) °/s速度朝順時針和逆時針兩個方向分別轉動展開測試,一次完整的試驗應包括以下步驟。

1)在電纜、插頭和抗扭保護裝置 (如果有)之間做一個標記作為位置基準。

2)電纜以順時針方向繞軸B旋轉360°。

3)按照3.4中列項2)的要求進行檢查。

4)電纜旋轉返回到基準位置。

5)電纜以逆時針方向繞軸B旋轉360°。

6)按照3.4中列項2)的要求進行檢查。

7)電纜旋轉返回到基準位置,完成試驗循環。

8)對電纜總成另一端完成上述步驟1) ~7)。

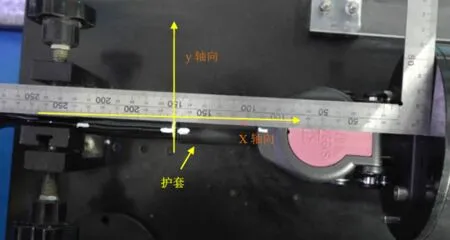

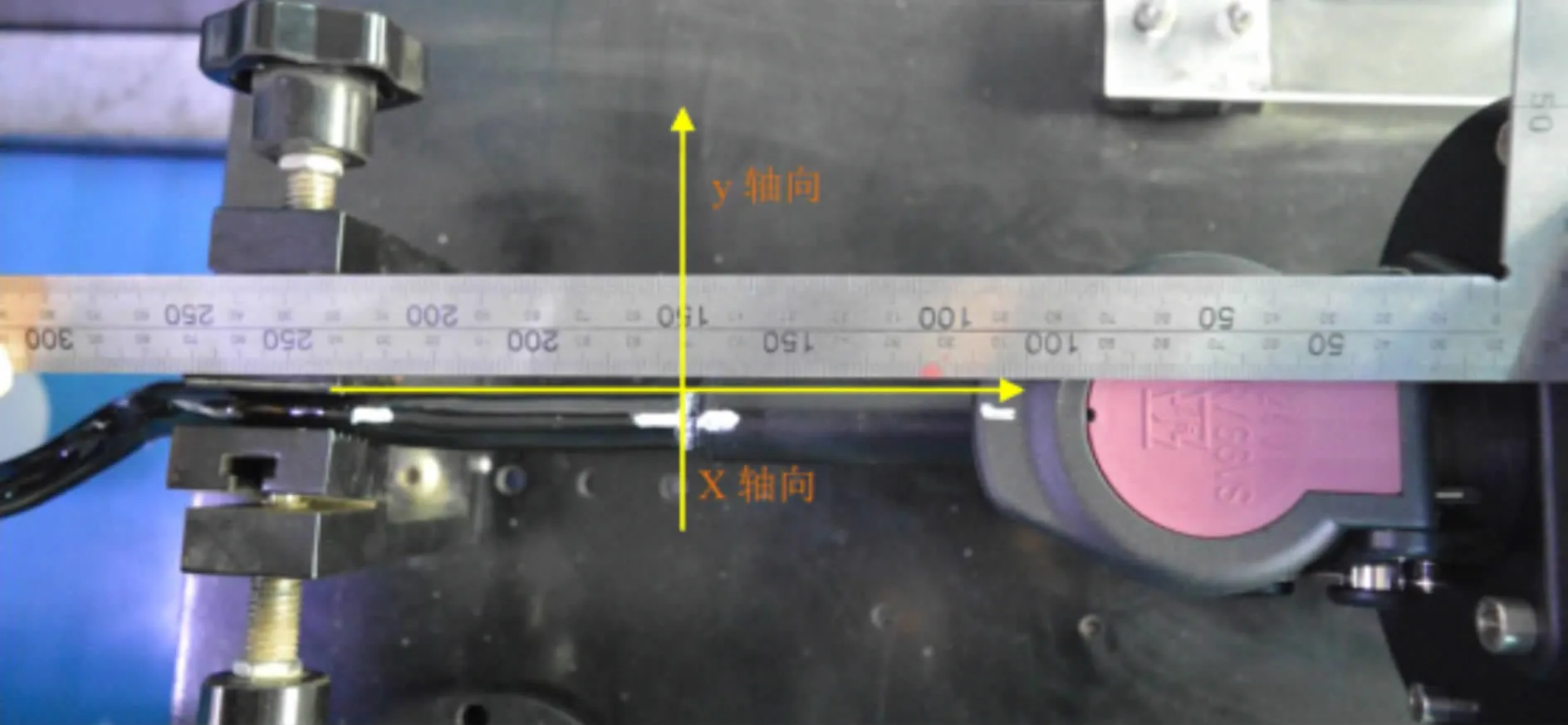

將電纜一端固定在試驗臺扭轉機上見圖9,在電纜固定點、插座和抗扭保護裝置在X和Y方向上進行標記,見圖10。按照試驗步驟完成一個端插頭試驗后,重復對另一端插頭進行試驗。

圖8 可供選擇的抗扭轉試驗布置

圖9 測試布置扭轉測試機

圖10 測試前電纜、護套、插座標記 (同水平線上)

3.4 試驗要求

扭轉試驗應符合以下要求。

1)樣品在至少1個循環之后,電纜和插頭之間標記不應出現移位;在1000次循環之后,不應出現導電性能失效。

2)在結束位置電纜不應出現裂紋,抗扭保護裝置 (如有安裝)不應發生位移,電纜和插頭之間標記不應發生位移。

3)在每根導線和其它串聯在一起的導線間,接通1kV(50Hz或60Hz)交流電或1600V直流電的試驗電壓,試驗時間為1min,不應發生擊穿。

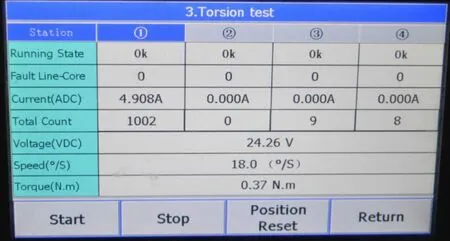

3.5 試驗結果

15芯電纜在一個扭轉試驗循環結束后,電纜、插頭和抗扭保護裝置上的標記在一條線上,無明顯位移見圖11。整個試驗過程中都在進行電流監控,1000次循環中沒有出現電流降低1A并且超過10ms的情況,見圖12。1000次循環后電纜、插頭和抗扭保護裝置上的標記在一條線上,無明顯位移見圖13。扭轉試驗后接通1kV(50Hz或60Hz)交流電,漏電流0.149mA,電纜未擊穿,見圖14。

圖11 1個扭轉循環測試后

圖12 試驗過程漏電流監測

圖13 1000次扭轉循環測試后

圖14 絕緣介電強度測試

本次試驗過程中對螺旋電纜總成采用最大20Nm的力矩扭轉到360°,做到了充分的扭轉。在此基礎上螺旋電纜總成完成了一個扭轉循環和1000次扭轉試驗,未發生偏移和電性能失效,說明國產螺旋電纜總成具備了在汽車列車極端轉彎工況下的抗扭轉能力。可以采用國際標準ISO 4141-4中扭轉試驗和要求的內容對國內螺旋電纜總成產品提出更高要求,為降低產品故障率、提高車輛安全性奠定基礎。

4 結語

本文主要從預處理、彎折試驗、扭轉試驗螺旋電纜的試驗方法和要求進行了研究。其中對預處理過程進行了分析,對彎折試驗和扭轉試驗從試驗目的、試驗條件、試驗步驟、試驗要求和試驗結果進行了分析。研究結果對螺旋電纜總成的設計開發具有一定的借鑒意義。