一種循環流化床殘炭鍋爐的設計

趙拓 翟建楠 侯學軍

(中科清能燃氣技術(北京)有限公司,北京 100083)

0 引言

循環流化床煤氣化會產生灰渣和殘炭,灰渣的含炭量較低,低于8%,燃燒利用價值不大;而殘炭的低位發熱量約為3000kcal/kg 左右,含灰量大、揮發分低、燃燒利用價值高,在常規的燃煤CFB 鍋爐內燃燒困難。目前好多企業將殘炭送到鍋爐中燃燒,不僅燃燒效果不好,而且與煤的配比難,摻燒量有限,還會導致鍋爐尾部受熱面積灰嚴重,大大降低了鍋爐的效率。

為了有效處理循環流化床氣化產生的固廢殘炭,研發設計了循環流化床殘炭鍋爐,有效解決了環保與能源利用問題,使循環流化床煤氣化技術更加完善。殘炭鍋爐采取了特殊燃燒殘炭工藝,成功實現了煤氣化后殘炭的高效燃燒,殘炭鍋爐不僅處理了固廢,還可生產各種參數的蒸汽,為客戶提供了一條可靠的殘炭處理途徑,實現了環保與經濟雙贏。

1 鍋爐設計基本條件

1.1 鍋爐形式與設計參數

鍋爐型式:循環流化床鍋爐 額定蒸發量:20t/h。

額定蒸汽壓力: 3.82MPa 額定蒸汽溫度:450℃。

鍋筒工作壓力:4.2MPa 鍋爐循環方式:自然循環

給水溫度:104℃。

1.2 設計燃料

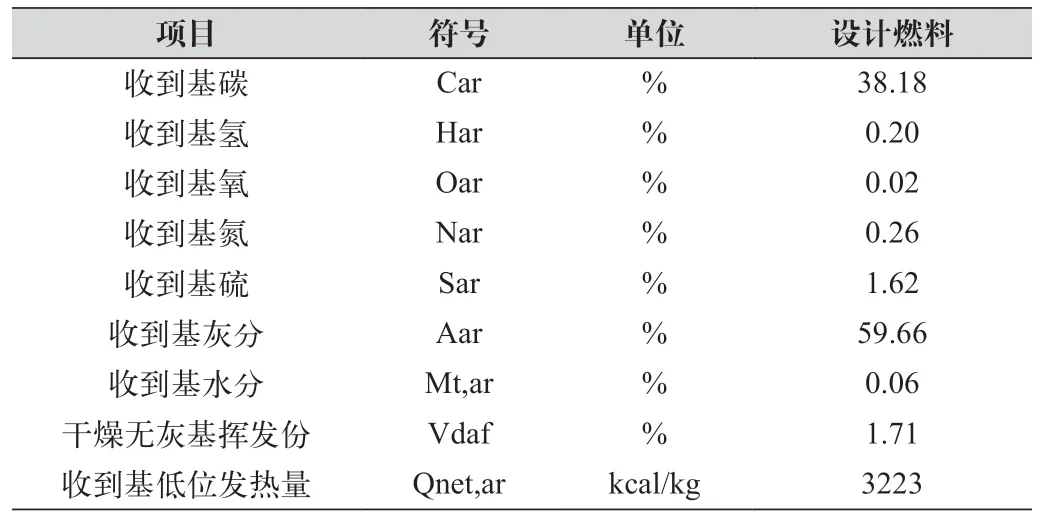

鍋爐設計燃料煤氣化后的殘炭,其粒徑為0~0.2mm,其元素分析、工業分析如表1 所示。

表1 殘炭的元素分析、工業分析

2 鍋爐總體布置

2.1 整體概述

鍋爐由爐膛、旋風分離器、返料器、尾部煙道等單元組成。爐膛采用膜式水冷壁結構,爐膛底部為水冷布風板,爐底布置點火燃燒器。旋風分離器布置在爐膛出口和尾部煙道之間,返料器布置在旋風分離器底部,尾部煙道中從上到下依次布置有高溫過熱器、低溫過熱器、省煤器和空氣預熱器。殘炭從返料器加入,殘炭和循環灰混合后進入爐膛,延長了殘炭燃料在爐內的停留時間,可有效的提高殘炭的燃燒效率。

2.2 鍋爐汽水系統

鍋爐給水經過給水操作平臺后一路進入省煤器進口集箱,經過兩級錯排布置的蛇形管省煤器引至汽包。另一路進入噴水減溫器,調節低溫過熱器的出口蒸汽溫度。鍋爐汽包內的鍋水由下降管分配到膜式水冷壁下集箱,經膜式水冷壁加熱后成為汽水混合物,隨后將汽水混合物引入汽包進行汽水分離。被分離出來的水進入汽包水空間,進行再循環。分離出來的飽和蒸汽從汽包頂部連接管引至過熱器,經過過熱器將蒸汽過熱,最后引至熱器集汽集箱將過熱蒸汽外供。

2.3 鍋爐煙風系統

空氣采用一次風和二次風兩級送風。一次風分為二路,第一路引至爐前螺旋給煤機,作為播煤風,隨給煤一起進入爐膛,第二路進入經由風道引入爐膛下部的水冷風室,經過布風板上的風帽進入爐膛。高壓流化風機供給返料器所需的高壓流化風。殘炭在爐膛內燃燒后產生的高溫煙氣流經尾部煙道的高溫過熱器、低溫過熱器、省煤器和空氣預熱器,然后經除塵系統和脫硫系統排向大氣。

2.4 鍋爐基本尺寸

鍋爐鋼架最高處標高:25500mm

鍋爐運轉層標高:6000mm

鍋爐中心左、右柱寬度:4300mm

鍋爐前、后柱深度:12400 mm

鍋筒中心標高:25000mm

爐膛布風板:1300×2900mm2

爐膛上部橫斷面:3000×3000mm2

過熱器煙道橫斷面:1600×2500mm2

省煤器橫斷面:1600×2500mm2

空預器橫斷面:1600×2500mm2

3 鍋爐主要系統的設計

3.1 燃燒過程組織

殘炭從返料器的返料腿加入,熱空氣從爐底風帽加入,殘炭和熱空氣在爐膛內摻混燃燒,并與膜式水冷壁受熱面進行熱交換。煙氣中攜帶的物料與細粉灰大部分被分離器分離下來,經返料器返回爐膛,其余煙氣攜帶少量的未被分離的細粉灰進入尾部受熱面繼續換熱。

3.2 爐膛下部結構

本鍋爐爐膛上部橫斷面為3000×3000mm2,工作溫度950℃,爐膛下部橫斷面為2900×1300mm2,工作溫度930℃,爐膛形成上大下小的結構。布風板上均勻布置142 只風帽,風帽帽頭采用高溫耐磨合金精密鑄造。

3.3 氣固分離與返料

本鍋爐旋風分離器為特殊的高效分離元件,進口速度可達30m/s,能夠有效的分離煙氣中攜帶100μm 以下的細灰。筒體內壁面及煙道進口通道內壁面均敷設防磨澆注料。整個物料分離和返料回路的工作溫度為950℃。

3.4 鍋爐的排渣

殘炭燃燒后的固廢以飛灰形式從尾部排出。就本設計燃料殘炭粒度而言,底渣排放量為0%,飛灰占總灰量的100%。如更換燃料需要排底渣時,底渣從布風板上的放渣管排出爐膛。

3.5 鍋爐殘炭的加入

點火啟動時需要先燃煤,待鍋爐建立循環且爐膛底部溫度900℃以上時可少量分多次投入殘炭,待殘炭燃燒后可逐步減少給煤,同時增加殘炭投入量,直至全部燃料為殘炭后停止給煤。

殘炭給料口布置在返料器下部的料腿上,給料方式為氣力輸送。殘炭和循環灰混合后從爐膛下部進入爐膛,可有效延長殘炭燃料在爐內的停留時間,提高殘炭的燃燒效率。

4 鍋爐設計特點

(1)鍋爐旋風分離器高效設計,可有效分離煙氣中攜帶的細粉灰。

(2)殘炭在鍋爐中燃燒,不用添加任何輔助床料,即可建立穩定物料循環。

(3)爐膛運行溫度為900~950℃。

(4)爐膛低流化速度,增加物料停留時間。

(5)殘炭采用氣力輸送到返料器處,經返料器預熱后再進入爐膛,提高殘炭的燃燒效率。

5 結語

目前,該循環流化床殘炭鍋爐已經在甘肅某地投入運行,并且運行狀況良好,各項指標都達到了設計要求,社會經濟效益明顯。殘炭鍋爐按照年平均80%負荷計算,每小時可消耗氣化飛灰4t,按照年運行8300h/a 可處理氣化飛灰33200t,節約標準煤15000t 左右,大大解決了環保問題,同時又帶來了經濟效益。