某煤礦低濃度瓦斯氣綜合利用工程的設計

景鋒(山西省工業設備安裝集團有限公司,山西 太原 030032)

1 工程概況

煤礦瓦斯氣按照甲烷濃度大小可分為高濃度瓦斯(大于等于30%)和低濃度瓦斯(小于30%)。根據《煤礦安全規程》第148條,利用瓦斯時,瓦斯濃度不得低于30%。由于瓦斯利用技術的局限性,國內以往所利用的瓦斯大部分為高濃度瓦斯,而占抽采瓦斯比例較大的低濃度瓦斯氣利用較少,多數直接排放,造成資源的浪費。

本設計主要是對低濃度瓦斯氣(20%≤CH4<30%)進行綜合利用,減少資源浪費,實現低碳環保。瓦斯氣主氣源來源于抽放泵站的礦井瓦斯氣,其中低濃度瓦斯氣(20%≤CH4<30%)含量占比為約為30%,來自抽放泵站的低濃度瓦斯氣(20%≤CH4<30%)通過管道輸送進入混氣撬,與外購天然氣混合達標(CH4≥30%)后進入儲氣柜,經加壓后輸送至鍋爐房作為燃料氣使用,如表1所示。

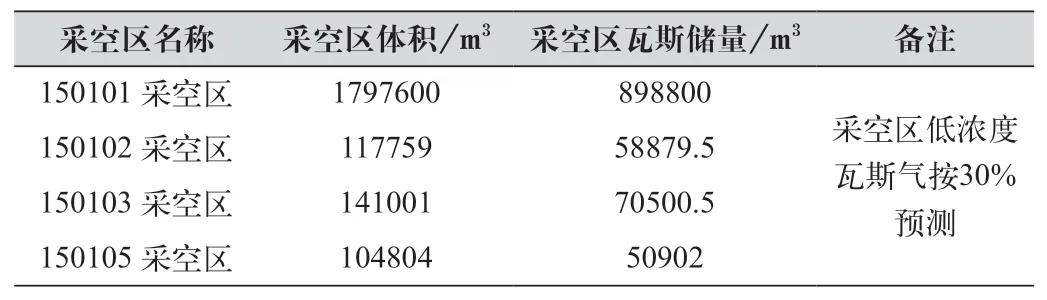

表1 ××煤礦瓦斯預測儲氣量一覽表

采空區低濃度瓦斯氣儲氣量約為323724.6m3。

2 設計概況

2.1 設計參數

設計規模:3×104Nm3/d;瓦斯氣進站設計壓力:0.1MPa,運行壓力8kPa;出站設計壓力:0.1MPa,運行壓力10kPa;設計溫度:最高設計溫度45℃,最低設計溫度為-20℃。

2.2 設計方案

設備選型:1臺10000m3干式氣柜;2臺羅茨式壓縮機;1臺CNG調壓柜;1套混氣撬。

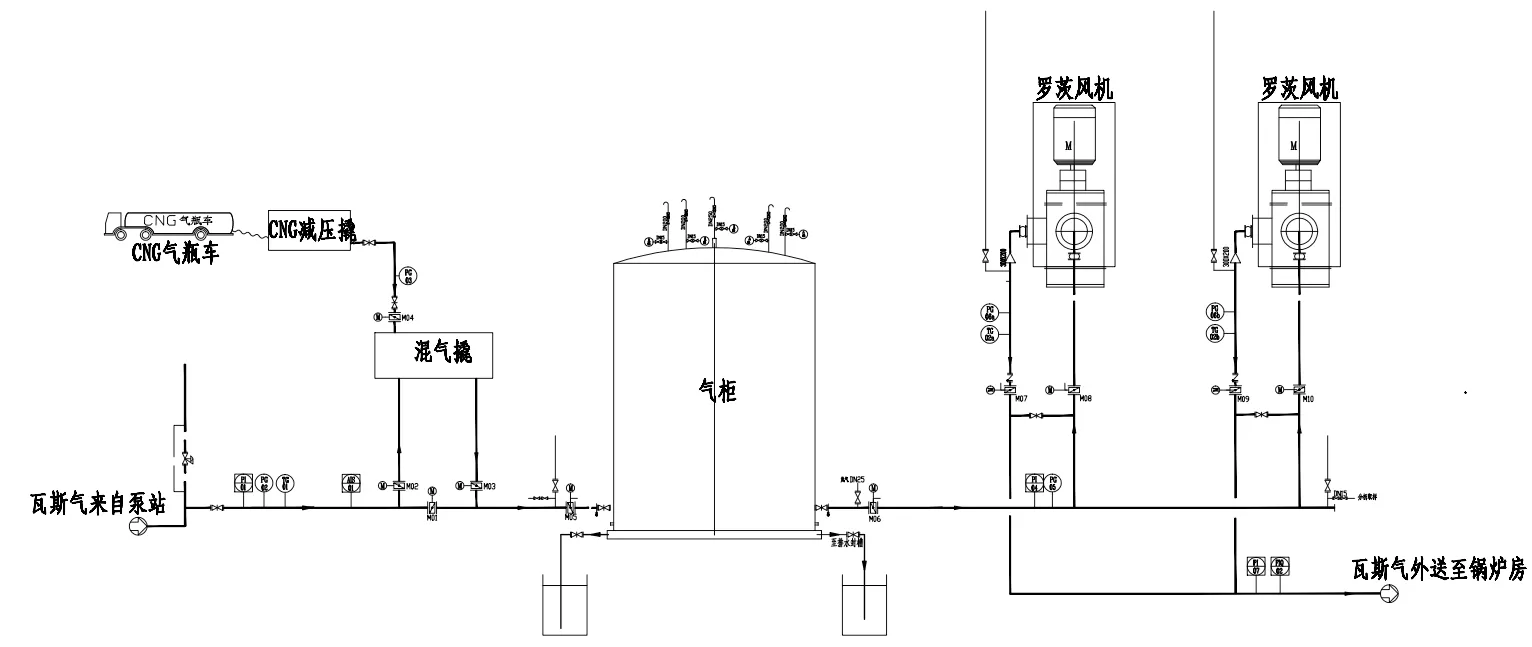

本設計天然氣采用壓縮天然氣(CNG)氣瓶車供應,在廠區內設1臺CNG減壓撬和1臺混氣撬,25MPa的CNG經過減壓降為8kPa,進入混氣撬與來自抽氣站的瓦斯氣(20%≤CH4<30%)(8kPa)進行混合調配,見圖1。通過流量配比保證混氣撬出口瓦斯氣濃度達到30%以上。出混氣撬后進入氣柜進行儲存,在廠區內設1座10000m3儲氣柜,來自混氣撬的合格氣體送入儲氣柜內儲存;在氣柜旁設1座加壓機房,內設羅茨式壓縮機,將氣柜內瓦斯氣加壓至14kPa后,送至鍋爐房。

2.3 裝置區布置

本設計站區位于礦區抽放泵站南側,占地面積約5500m2,東西長約90m,南北寬66m。站址北側為XX煤礦抽氣泵站,東側為道路,西側和南側為山地及溝壑。站址所在地周圍無大型建構筑物,符合安全距離要求。總圖布置按照《石油化工企業設計防火標準(2018年版)》(GB 50160—2008)要求執行。

站區包括干式氣柜區、CNG氣瓶車停車及調壓區、控制室、風機房等,氣柜布置在站區西南側,氣柜周邊設環形消防通道;CNG調壓區域布置在站區東南側,周邊設環形消防通道;風機房和控制室布置在東北角,見圖2。

2.4 自動控制系統

本系統采用先進的DCS控制系統,對來自泵站的瓦斯氣濃度和氣柜運行高度進行實時監測;對兩種氣體的混合可進行自動配比。

圖1 工藝流程圖

圖2 站區內布置圖

(1)氣體輸送時經濃度在線分析儀分析,濃度達到≥30%,閉合排空電動控制閥,打開進氣電動控制閥;氣體進入混氣撬前二次復測氣體濃度是否達標;如不達標,關閉混氣撬進氣閥門,打開排空電動控制閥,人工檢查濃度分析儀誤差及氣體濃度,并對誤差值進行修正;如氣體濃度達標開啟混氣撬進氣開關;經二次復測如氣體濃度達標,可直接進入混氣撬。

(2)主氣源氣體濃度在20%~30%時,開啟CNG調減壓撬出口電動控制閥,經流量計輸送至混氣撬混合;輸送量按主氣源濃度及流量進行前期測算設定配CNG氣體固定值,由電腦自動調節控制。

(3)主氣源氣體濃度在30%~50%時,CNG出氣閥門為關閉狀態,主氣源氣體可直接經混氣撬進入儲氣柜。

(4)主氣源氣體濃度≥50%時,打開混氣撬配空閥門,根據主氣源濃度及流量進行前期測算設定配空固定值,由電腦自動調節控制(調節配空進氣閥門裝置)。

(5)主氣源氣體濃度小于20%時,關閉主氣源進氣電動控制閥,開啟排空電動控制閥,進行排空。

2.5 設備選型

2.5.1 氣柜

本工程設計規模30000Nm3/d,考慮生產過程中可能存在某些特殊情況,需要及時關停壓縮機及相關的閥門,操作需要一定的時間(一般需要10分鐘左右),結合場地使用范圍和各類設施之間的防火安全距離限制,氣柜緩沖量按照8h進氣量設計,確定氣柜的容積為10000Nm3,本次設計選用1臺10000m3橡膠膜干式氣柜。干式氣柜具有以下優勢:占地面積小;不用保溫,經營管理費用少;氣候性適應性強,冬季無需加熱。

2.5.2 壓縮機

本工程設計2臺羅茨壓縮機(一開一備),具有效率高、壓比較高、對進氣的穩定性要求較低、無喘振現象、耗能低的優點。

2.5.3 儀表選型

溫度儀表:用于設備及管道上的溫度測量儀表選用隔爆型一體化溫度變送器;溫度就地指示選用萬向型全不銹鋼雙金屬溫度計;壓力儀表:用于設備及管道上的壓力測量儀表選用智能壓力變送器;壓力就地指示儀表選用全不銹鋼壓力表;流量儀表:前計量選用羅茨流量計,后計量采用渦輪流量計,配套體積修正儀計量精度為1.0級;可燃氣體泄漏檢測儀表:采用催化燃燒式可燃氣體濃度檢測變送器和配套的可燃氣體報警控制器;一級報警濃度20%LEL,二級報警濃40%LEL。

3 設計的優化

設計采用撬裝式混氣裝置,配套PLC控制柜,自動化程度高,可對進撬氣體濃度進行檢測和流量調節。氣柜進口管道上設甲烷氣體濃度自動分析儀,切斷閥設計采用電磁閥,根據分析數據結果進行閥門的切換。本次氣柜進出口設計采用柔性連接,氣柜進出口管道與氣柜之間采用DN300的不銹鋼金屬軟管連接,軟管長0.5m,采用法蘭連接。

4 運行效益分析

4.1 環境效益

瓦斯氣中的甲烷和甲烷燃燒后的CO2都屬于產生溫室效應的氣體,其中甲烷的溫室效應是CO2的21倍。本項目運行后,環境效益是可以減少溫室氣體的排放,減排量按CO2計,計算公式如下:甲烷減排量(每天)=甲烷量×甲烷密度×21,裝置每天處理瓦斯氣量為30000Nm3,考慮到甲烷濃度不確定性,計算時以瓦斯氣中甲烷最低含量為20%計,則每天甲烷排放量為6000Nm3,甲烷的比重按0.716計。

甲烷減排量=(6000×0.716×21)kg/d=90216kg/d;若甲烷燃燒轉化成CO2后,其排放量為(6000×0.716×44/16)kg/d =11814kg/d。

項目運行后減排CO2的量為(90216-11814)kg/d=78402kg/d。

本項目的實施可改善項目所在地的大氣環境,符合2016年11月24日,國家能源局印發《煤層氣(煤礦瓦斯)開發利用“十三五”規劃》(國能煤炭(2016)334號)要求。

4.2 經濟效益

本項目運行后,每天可燃燒利用的甲烷6000Nm3,目前市場上工業用天然氣價格按4.5元/m3計,每天可節約成本(6000×4.5)元=2700元。

經過對購氣成本、國家環保要求、儲配站選址、礦區煤層氣儲量、工藝流程綜合分析,本項目的實施既可改善項目所在地的大氣環境,為企業節約成本、帶來經濟效益。

5 結語

本項目設計運行后,可大力回收每層瓦斯氣,提高資源的整體利用水平,減少了大氣環境的污染,節約了企業鍋爐運行成本。本設計自動化程度高,設備安全可靠,對流程中存在的危險源設計了相應的安全設施,可保證后期運行安全穩定。