平衡率對(duì)柴油機(jī)曲軸軸承潤滑與振動(dòng)特性的影響*

趙俊生 朱桂香 王加林 劉 敏 章朝棟

(1.中北大學(xué)機(jī)械工程學(xué)院 山西太原 030051;2.內(nèi)燃機(jī)可靠性國家重點(diǎn)實(shí)驗(yàn)室 山東濰坊 261061;3.濰柴動(dòng)力股份有限公司 山東濰坊 261001)

隨著大功率密度柴油機(jī)向高轉(zhuǎn)速、高爆壓、輕量化、低能耗方向發(fā)展,柴油機(jī)在不斷強(qiáng)化過程中,氣缸爆發(fā)壓力和慣性力等沖擊載荷進(jìn)一步加劇,曲軸不平衡將引起軸頸變形或傾斜,進(jìn)而導(dǎo)致曲軸的振動(dòng)和潤滑性能惡化[1-2]。近年來一些研究者對(duì)曲軸振動(dòng)和潤滑分析已經(jīng)做了許多研究,獲得了一些有價(jià)值的結(jié)果。張俊巖和王曉力[3]、向建華等[4]分析了潤滑油油品、軸承間隙、轉(zhuǎn)速等參數(shù)對(duì)軸承潤滑性能的影響。YE等[5]、趙小勇等[6]以四缸四沖程柴油機(jī)為研究對(duì)象分析了不同工況下曲軸主軸承和連桿軸承負(fù)荷計(jì)算和潤滑分析,得出了曲軸軸承潤滑性能最不利的情況不一定出現(xiàn)在內(nèi)燃機(jī)標(biāo)定工況的結(jié)論。周瑋[7]研究了供油壓力、不同油品、表面粗糙度、形狀誤差等非線性因素對(duì)曲軸的三維振動(dòng)特性和軸承潤滑性能的影響規(guī)律。HU等[8]、KIMURA等[9]考慮機(jī)體和曲軸的模態(tài)信息與兩者間的潤滑狀態(tài),研究了曲軸的三維振動(dòng),得出了潤滑油膜對(duì)三維振動(dòng)的計(jì)算精度有較大影響。王剛志等[10]、ZHANG等[11]分析了軸受載變形引起的軸頸傾斜對(duì)軸承潤滑性能的影響,認(rèn)為在軸承潤滑分析中有必要考慮軸頸傾斜的影響。上述研究均沒有考慮平衡率對(duì)曲軸潤滑和振動(dòng)特性的影響,尤其是在柴油機(jī)強(qiáng)化設(shè)計(jì)過程中,曲軸的不平衡慣性力會(huì)引起軸頸傾斜加劇,而過度平衡又不利于柴油機(jī)的輕量化。因此研究平衡率對(duì)曲軸振動(dòng)和主軸承、連桿軸承潤滑特性的影響尤為必要。

本文作者基于曲軸動(dòng)力學(xué)、彈性流體動(dòng)力潤滑及平衡率計(jì)算理論,運(yùn)用模態(tài)綜合法對(duì)曲軸和軸承座進(jìn)行縮減,同時(shí)綜合考慮表面粗糙度、彈性變形和機(jī)油填充率的影響,基于平均Reynolds方程和有限元法,建立12V150柴油機(jī)曲軸-軸承系統(tǒng)動(dòng)力學(xué)與彈性流體動(dòng)力潤滑耦合作用下的計(jì)算模型,在爆發(fā)壓力23 MPa、額定轉(zhuǎn)速2 600 r/min下分析了不同平衡率對(duì)曲軸主軸承和連桿軸承潤滑和振動(dòng)特性的影響,為12缸大功率柴油機(jī)強(qiáng)化設(shè)計(jì)提供了參考。

1 數(shù)學(xué)模型的建立

1.1 平衡率計(jì)算

文中采用平衡率計(jì)算公式[12],根據(jù)目標(biāo)平衡率計(jì)算曲軸的配重,則:

(1)

式中:Ucw,i為第i平衡重的質(zhì)徑積;k為由旋轉(zhuǎn)慣性力引起的平衡率;mb,i為第i連桿集中于連桿大頭的質(zhì)量;r為曲拐半徑;Uqd,i為第i曲拐質(zhì)徑積;θi為第i曲拐平衡重偏置角度。

1.2 擴(kuò)展Reynolds方程

考慮軸頸與軸瓦的表面粗糙度和潤滑油填充率的影響,采用Pair與Cheng提出的平均Reynolds方程[13-14]:

(2)

其中軸頸與軸瓦間粗糙表面的平均間隙為

(3)

式中:erf(···)為誤差函數(shù)。

對(duì)于式(2)利用有限差分法求解,其求解的邊界條件見參考文獻(xiàn)[3]。

1.3 油膜厚度

在考慮軸頸與軸承的表面粗糙度和曲軸與軸承座的彈性變形的影響,油膜厚度可表示為

(4)

式中:δrs為油膜壓力p引起軸瓦的彈性變形;σ是由粗糙度引起的油膜厚度。

軸頸在任意位置時(shí)的名義油膜厚度為

h=C[1+εcos(θ-φ)]

(5)

式中:ε為軸承偏心率;φ為軸承軸頸中心連線O1O2與X軸的方向角;θ為Z軸起膜厚位置角坐標(biāo),軸頸與軸承位置圖如圖1所示。

圖1 軸頸軸承示意

由于曲軸軸頸表面的硬度明顯高于軸瓦,因此只考慮油膜壓力引起軸瓦表面彈性變形的影響。通過變形矩陣法求解油膜壓力引起的軸瓦表面各點(diǎn)的彈性變形。

(6)

1.4 粗糙接觸模型

假設(shè)表面粗糙度服從高斯分布,利用Greenwood-Tripp模型計(jì)算微凸峰接觸壓力[15]:

(7)

式中:σ為表面綜合粗糙度;k為彈性接觸因子;E′為等效彈性接觸模量,

(8)

其中E1和E2分別為軸承和軸頸材料的彈性模量;ν1和ν2為軸承和軸頸材料的泊松比。

(9)

1.5 軸承載荷

軸承載荷包括油膜載荷和微凸峰接觸載荷[16]。

油膜在x和y方向的承載力分別為NHx和NHy,即:

(10)

式中:A為軸承展開面積。

油膜承載力為

(11)

軸承在x和y方向的粗糙接觸載荷力分別為NAx和NAy,即:

(12)

式中:pac為粗糙接觸壓力。

粗糙接觸載荷為

(13)

軸承總承載力為油膜承載力與微凸峰承載力之和,即:

N=NA+NH

(14)

1.6 摩擦力與摩擦損失功耗

大功率密度柴油機(jī)軸承處于混合潤滑狀態(tài)時(shí),摩擦力主要是由流體摩擦力和微凸峰峰元摩擦力組成,即:

Ff=?A(τH+τA)dxdz

(15)

式中:τH為流體切應(yīng)力;τA為微凸峰峰元剪應(yīng)力。

摩擦損失功耗為

Pf=FfωR

(16)

則在一個(gè)載荷周期(4π)內(nèi)的平均摩擦損失功為

(17)

式中:α為曲柄轉(zhuǎn)角。

1.7 曲軸系統(tǒng)動(dòng)力學(xué)方程

考慮主軸承的軸頸與軸瓦的彈性變形,則軸頸和軸瓦的動(dòng)力學(xué)方程[16]為

(18)

(19)

式中:[M]、[K]、[C]為軸瓦的質(zhì)量矩陣、剛度矩陣和阻尼矩陣;[m]為軸頸質(zhì)量矩陣;xB為軸瓦的彈性位移;x為軸頸的彈性位移;f(t)hyd為油膜總壓力;f(t)ext為主軸頸外載荷。

2 數(shù)值計(jì)算

2.1 曲軸平衡性計(jì)算

采用12平衡重的12V150型柴油機(jī)曲軸進(jìn)行分析,其布置方式如圖2所示。

圖2 12V150曲軸示意

柴油機(jī)在工作時(shí)主要受氣缸壓力、旋轉(zhuǎn)和往復(fù)慣性力的作用,每個(gè)曲拐的旋轉(zhuǎn)慣性力表示為

PiR,i=mr,i·ω2·Rr,i·(-sinαij+cosαik)

(20)

式中:mr,i為第i曲拐旋轉(zhuǎn)質(zhì)量;Rr,i為第i曲拐旋轉(zhuǎn)質(zhì)量的質(zhì)心到曲軸中心線之間的距離;ω為曲軸角速度;αi為每個(gè)曲拐相對(duì)于上止點(diǎn)轉(zhuǎn)過的角度。

每個(gè)曲柄臂上的平衡重產(chǎn)生的離心力為

Pcw,i=mcw,i·ω2·Rcw,i·[-sin(αi+θi)j+

cos(αi+θi)k]

(21)

式中:mcw,i為第i平衡重的質(zhì)量;Rcw,i為第i平衡重質(zhì)心與曲軸中心線的距離。

V型12缸柴油機(jī)曲軸的軸向矢量圖如圖3所示,一階和二階軸向視圖可以看出曲軸系統(tǒng)在爆發(fā)壓力的作用下產(chǎn)生的往復(fù)慣性力和旋轉(zhuǎn)慣性力能夠?qū)崿F(xiàn)自身平衡。曲軸在爆發(fā)壓力作用下會(huì)產(chǎn)生變形,其曲軸平衡重的目的在于使曲軸運(yùn)轉(zhuǎn)平穩(wěn)和減少振動(dòng),因此文中主要是考慮曲軸平衡率對(duì)軸承潤滑和振動(dòng)特性的影響。

圖3 曲軸軸向矢量圖

2.2 模型求解

考慮曲軸-軸承系統(tǒng)運(yùn)動(dòng)方程的高度非線性,利用時(shí)域隱式直接積分的Newmark法求解軸頸的載荷平衡方程。由于粗糙接觸、彈性變形與油膜壓力和油膜厚度之間相互影響,求解時(shí)使用可變步長的牛頓迭代法,直至滿足軸頸、軸瓦及油膜之間的平衡關(guān)系,數(shù)值計(jì)算流程圖如圖4所示。

圖4 計(jì)算流程

3 計(jì)算結(jié)果與分析

以12V150型大功率密度柴油機(jī)的曲軸-軸承系統(tǒng)為例,對(duì)不同平衡率下曲軸主軸承和連桿軸承潤滑和振動(dòng)特性進(jìn)行分析。曲軸-軸承系統(tǒng)參數(shù)如表1所示,額定轉(zhuǎn)速2 600 r/min時(shí)的氣缸爆發(fā)壓力如圖5所示。

表1 曲軸-軸承系統(tǒng)結(jié)構(gòu)參數(shù)

圖5 氣缸壓力(2 600 r/min)

3.1 平衡率對(duì)潤滑性能的影響

考慮飛輪轉(zhuǎn)動(dòng)慣量較大的影響,取靠近飛輪端的第7主軸承和第12連桿軸承為研究對(duì)象,分析不同平衡率對(duì)曲軸主軸承和連桿軸承潤滑特性的影響。

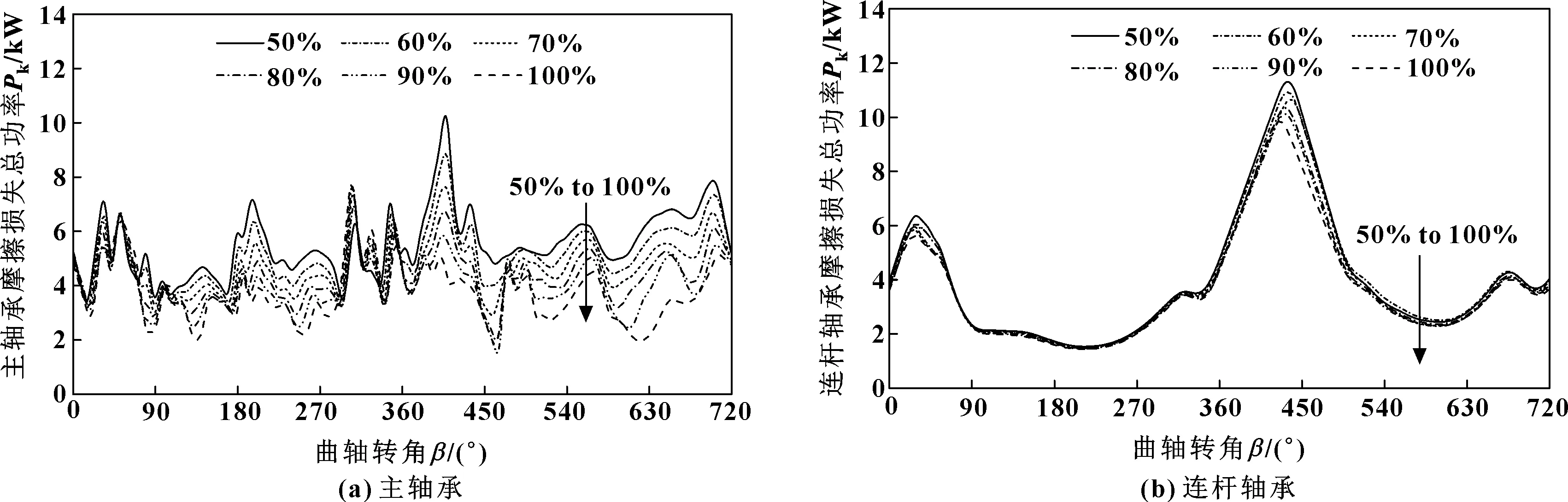

在一個(gè)工作循環(huán)內(nèi)不同平衡率的曲軸主軸承和連桿軸承的最小油膜厚度、最大油膜壓力和摩擦損失總功的時(shí)間歷程如圖6—8所示。由圖6可看出隨著平衡率的增加,主軸承和連桿軸承的最小油膜厚度在大部分時(shí)間內(nèi)均有所增大,而主軸承相對(duì)于連桿軸承變化明顯。根據(jù)h/σ<4(油膜厚度小于3.57 μm)判斷,整個(gè)周期內(nèi)隨著平衡率的增加,主軸承發(fā)生混合潤滑的時(shí)段有明顯的改善,而對(duì)連桿軸承影響較小。由圖7和圖8可看出主軸承和連桿軸承的最大油膜壓力和摩擦損失總功隨平衡率的增加在大部分時(shí)間內(nèi)均有所減小,且對(duì)主軸承的影響較大。圖7中部分峰值位置附近處,主軸承的最大油膜壓力隨平衡率的增加而增大,這是由于靠近第7主軸承附近的氣缸在爆發(fā)壓力位置,隨著平衡率的增加,被抵消的旋轉(zhuǎn)慣性力增大,氣缸壓力的影響變得明顯。

圖6 平衡率對(duì)最小油膜厚度的影響

圖7 平衡率對(duì)最大油膜壓力的影響

圖8 平衡率對(duì)摩擦損失功的影響

表2給出了一個(gè)柴油機(jī)工作循環(huán)內(nèi)主軸承和連桿軸承潤滑的主要計(jì)算結(jié)果,可看出隨平衡率的增加,主軸承最小油膜厚度先增加后減小,最大油膜壓力先減小后增大,而平均摩擦損失功呈逐漸減小的趨勢。當(dāng)平衡率為70%時(shí)主軸承的潤滑性能相對(duì)較好,這是因?yàn)樵诒瑝鹤饔孟拢S的不平衡離心力和力矩較大,導(dǎo)致曲軸因彈性而產(chǎn)生一定的周期性變形使軸承載荷增大,曲軸平衡重的目的在于使曲軸的內(nèi)彎矩減小。若平衡率較小則不能消除不平衡離心力和改善內(nèi)力矩,若平衡率過大則曲軸質(zhì)量增加,由于軸承座被約束使主軸頸和軸承座的沖擊性大,潤滑性能較差。

從表2中可看出,連桿軸承的最小油膜厚度隨平衡率的增加而增大,最大油膜壓力和平均摩擦損失總功逐漸減小。因?yàn)檫B桿軸承的負(fù)荷與曲軸的運(yùn)動(dòng)和受力狀況有關(guān),連桿軸承的最小油膜厚度和最大油膜壓力均發(fā)生在氣缸爆發(fā)壓力附近位置處,隨著平衡率增加,抵消曲拐和連桿大頭產(chǎn)生的慣性力加大,連桿軸頸承受氣缸作用力影響明顯,因此曲軸平衡率對(duì)連桿軸承的潤滑性能影響較小。

曲軸平衡率對(duì)主軸承和連桿軸承的潤滑性能都有一定的影響,但對(duì)主軸承的影響較大。第7主軸承在70%平衡率時(shí)潤滑性能較好,而第12連桿軸承隨平衡率增加潤滑性能雖有提升但變化較小。因此在高功率密度柴油機(jī)曲軸主軸承潤滑設(shè)計(jì)階段,應(yīng)予以考慮曲軸平衡率的影響。

3.2 平衡率對(duì)振動(dòng)特性影響

取曲軸自由端節(jié)點(diǎn)、第7主軸頸和第12連桿軸頸的中間節(jié)點(diǎn)為研究對(duì)象,旋轉(zhuǎn)軸為y軸,第一曲拐向上為z軸,在額定功率下求解一個(gè)工作循環(huán)內(nèi)隨曲軸轉(zhuǎn)角的三維振動(dòng)狀態(tài)。

圖9示出了不同平衡率對(duì)主軸頸和連桿軸頸的水平(x方向)彎曲振動(dòng)的影響,可看出主軸頸和連桿軸頸水平彎曲振動(dòng)在大部分時(shí)間內(nèi)呈減小的趨勢。從表3中可看出隨平衡率的增加,主軸頸和連桿軸頸的水平彎曲振動(dòng)幅值逐漸減小。

圖9 平衡率對(duì)水平彎振的影響

表3 不同平衡率下曲軸三維振動(dòng)幅值

圖10示出了不同平衡率對(duì)主軸頸和連桿軸頸的豎直(z方向)彎曲振動(dòng)的影響,可看出在一個(gè)工作循環(huán)內(nèi),平衡率為50%時(shí)主軸頸和連桿軸頸中間節(jié)點(diǎn)在豎直正方向上彎振幅值最大,隨著平衡率的增加,豎直彎曲振動(dòng)整體向負(fù)方向移動(dòng),平衡率為90%時(shí)振動(dòng)幅值最小,平衡率繼續(xù)增加,豎直彎振幅值增大,且最大值在負(fù)方向。從表3可以看出主軸頸和連桿軸頸在豎直彎曲振動(dòng)幅值隨平衡率的增加呈先減小后增大的趨勢,且在90%平衡率時(shí)最小。

圖10 平衡率對(duì)豎直彎振的影響

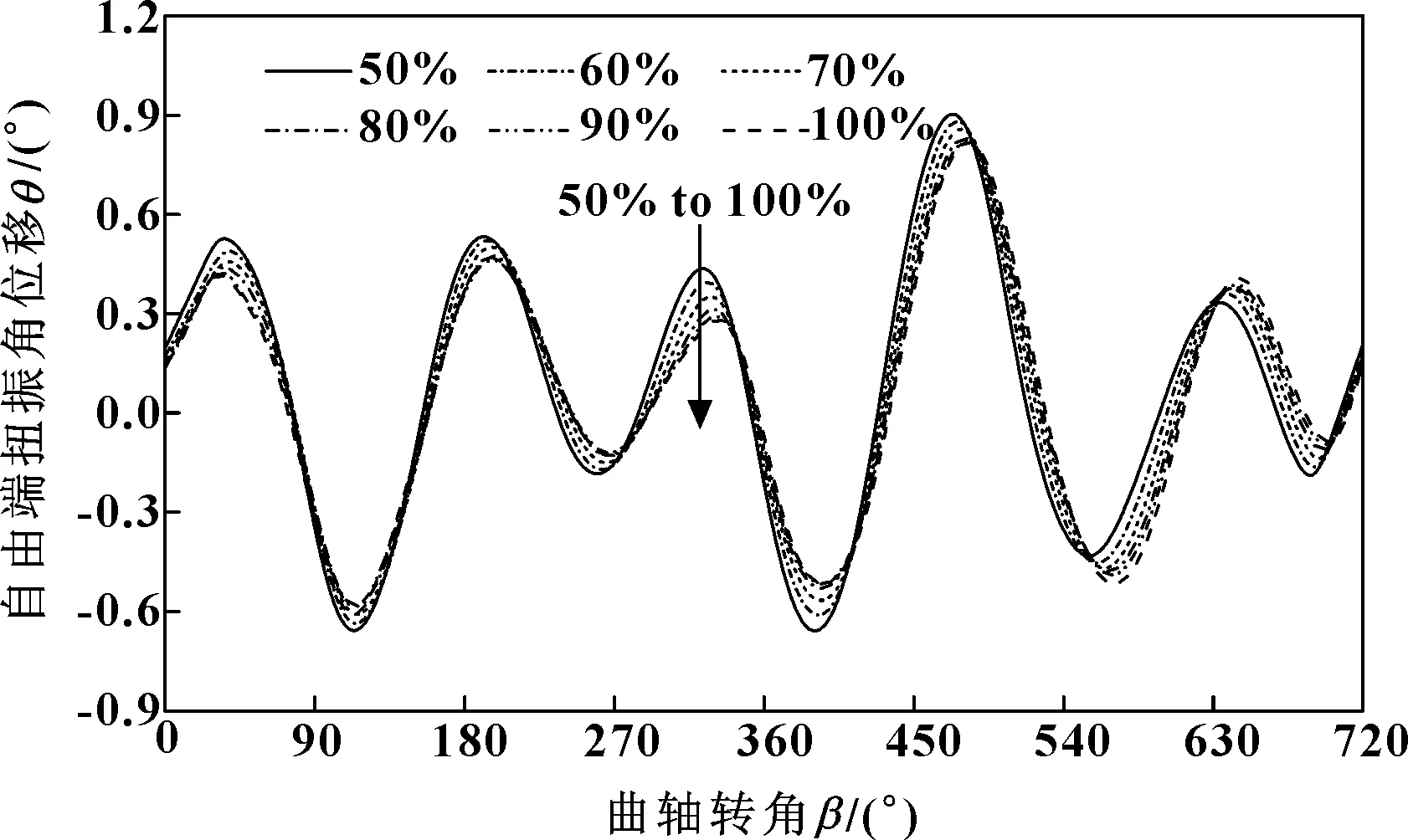

圖11示出了平衡率對(duì)主軸頸和連桿軸頸軸向振動(dòng)的影響。隨平衡率的增加,主軸頸和連桿軸頸的中間節(jié)點(diǎn)逐漸向靠近飛輪端方向運(yùn)動(dòng),且振動(dòng)幅值隨平衡率的增加呈減小的趨勢。這是由于氣缸壓力和慣性力產(chǎn)生的徑向交變載荷引起軸頸彈性變形使曲柄舒張。從圖12可看出隨平衡率的增加,自由端扭振角位移在大部分時(shí)間內(nèi)呈減小的趨勢,表3中自由端扭振幅值隨平衡率的增加逐漸減小。

平衡重改善了曲軸內(nèi)力矩和離心慣性力矩,減小了曲軸因彈性引起的周期性變形,抑制了曲軸的三維振動(dòng)。平衡率較小不利于改善曲軸內(nèi)力矩,平衡率過大既加重柴油機(jī)又降低了固有頻率。因此在高功率密度柴油機(jī)振動(dòng)特性分析中,曲軸平衡重的合理配置也應(yīng)重點(diǎn)考慮。

圖11 平衡率對(duì)軸向振動(dòng)的影響

圖12 平衡率對(duì)自由端扭振的影響

4 結(jié)論

(1)對(duì)第7主軸承和第12連桿軸承的潤滑分析結(jié)果表明,隨著平衡率的增加,主軸承和連桿軸承的最小油膜厚度在大部分時(shí)間內(nèi)均有所增加,而最大油膜壓力和摩擦損失功在大部分時(shí)間內(nèi)均有所減小。平衡率對(duì)主軸承的潤滑性能影響明顯,而對(duì)連桿軸承的影響較小。因此在改善主軸承潤滑性能應(yīng)考慮曲軸平衡率的影響。

(2)對(duì)第7主軸頸和第12連桿軸頸中間節(jié)點(diǎn)的彎曲與軸向振動(dòng)及自由端扭轉(zhuǎn)振動(dòng)分析結(jié)果表明,隨著平衡率的增加,主軸頸和連桿軸頸的水平彎振幅值、軸振幅值、自由端扭轉(zhuǎn)振動(dòng)幅值均呈減小的趨勢,而豎直彎振幅值呈先減小后增大的趨勢。在一個(gè)工作循環(huán)內(nèi),隨平衡率增加,主軸頸和連桿軸頸水平彎振和自由端扭振在大部分時(shí)間內(nèi)整體減小,豎直彎振隨平衡率的增加由豎直負(fù)方向向正方向移動(dòng),軸向振動(dòng)逐漸向飛輪端方向移動(dòng)。

(3)曲軸完全平衡不利于柴油機(jī)的輕量化,欠平衡不利于改善曲軸內(nèi)力矩,因此,在高功率密度柴油機(jī)曲軸軸承潤滑設(shè)計(jì)和振動(dòng)控制中,曲軸平衡重的配置應(yīng)綜合考慮。