固體顆粒對線接觸熱彈流脂潤滑特性影響的數值分析*

楊福芹 孫 麗 羅凱洋 劉 欣

(1.青島科技大學機電工程學院 山東青島 266061;2.大連理工大學盤錦校區 遼寧盤錦 124221)

潤滑脂中存在固體顆粒是一種常見的現象,其來源主要有2種:一種是零部件在工作中運動副產生的摩擦磨損固體顆粒或是密封失效導致混入潤滑脂中的外部灰塵和泥沙中的雜質顆粒,如果沒有黏結或鑲嵌于配合表面,就會隨潤滑脂共同運動;另一種是為了提高潤滑脂性能而加入的微納米材料,具有減小潤滑脂摩擦因數、提高運動副自我修復能力的功能。其中第一種固體顆粒按照尺寸可以分為較大固體顆粒和微小固體顆粒[1]。固體顆粒沿膜厚方向的尺寸大于潤滑油膜最小膜厚即為較大固體顆粒,在運動過程中會與配合表面發生摩擦擠壓作用,需要通過彈塑性力學進行分析;若小于潤滑油膜最小膜厚則為微小固體顆粒。由于微小固體顆粒受到潤滑脂流動速度和潤滑接觸區壓力作用的影響,以潤滑中心區域為標準其在液體中的運動軌跡主要有以下3個方向:繞過潤滑中心區域、經過潤滑中心區域以及受到油膜壓力作用的影響,顆粒與配合表面碰撞后被彈回或彈出潤滑中心區域。

KANG等[2]研究了點接觸彈流潤滑中固體顆粒對油膜壓力和膜厚的影響,但沒有結合溫度進行分析;SARI等[3-4]研究了沙塵顆粒對油潤滑摩擦磨損性能的影響,但沒有涉及固體顆粒對脂潤滑性能的研究;NIKAS[5-6]分析了在潤滑良好、干摩擦、線接觸和點接觸條件下固體顆粒對潤滑性能的影響,但同樣沒有涉及固體顆粒對脂潤滑特性影響的分析;謝小鵬等[7]對等溫脂潤滑中不同尺寸、位置和速度固體顆粒下的油膜厚度和油膜壓力進行了研究,但也沒有考慮熱效應的影響。本文作者基于微小固體顆粒經過潤滑中心區域的影響,建立了含單個球狀微小固體顆粒的線接觸熱彈流脂潤滑模型,采用數值計算的方法求解顆粒中心位置、半徑尺寸和運動速度對潤滑油膜特性的影響,為機械零部件潤滑材料的合理設計及潤滑特性的改善提供理論依據與指導。

1 幾何模型及基本方程

1.1 幾何模型

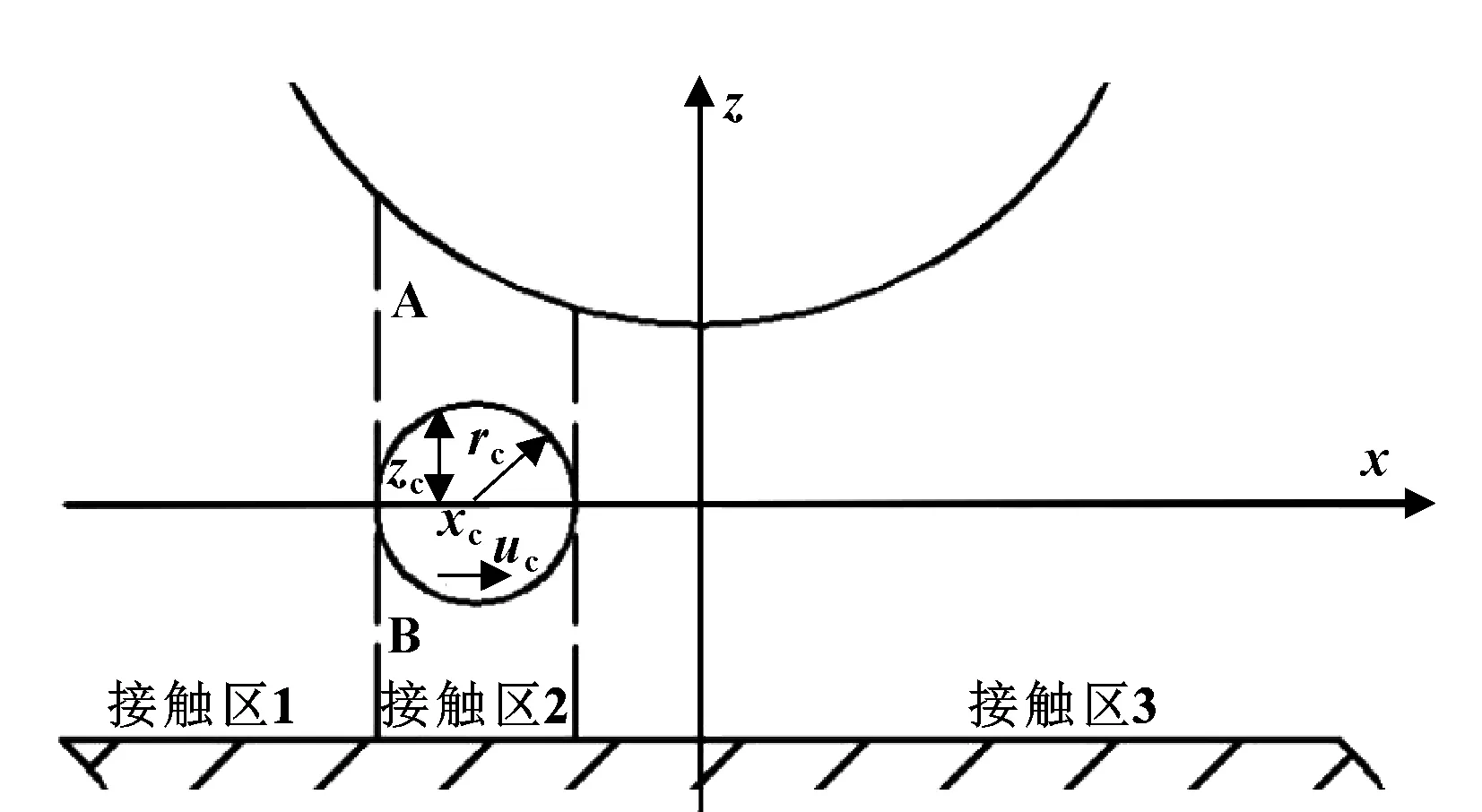

圖1為潤滑脂中含微小固體顆粒的熱彈流潤滑[8]幾何模型的示意圖。將接觸區劃分為3個區域,其中接觸區2含有單個微小球狀固體顆粒,接觸區1和3不含固體顆粒。以接觸區2的膜厚中心線為界分為A、B 2個區,rc代表固體顆粒的半徑,xc代表固體顆粒的中心坐標值,zc代表z軸方向上固體顆粒的尺寸半長,uc代表固體顆粒的運動速度。

圖1 含單個固體顆粒彈流脂潤滑模型

1.2 基本方程

1.2.1 量綱一化雷諾方程

接觸區1和接觸區3采用普通形式的Reynolds方程[9]進行潤滑特性分析(見式(1)),接觸區2含有微小固體顆粒,所以需要結合固體顆粒的特性對Reynolds方程(1)進行修正得到量綱一化一維Reynolds方程(2)。

(1)

(2)

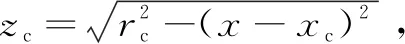

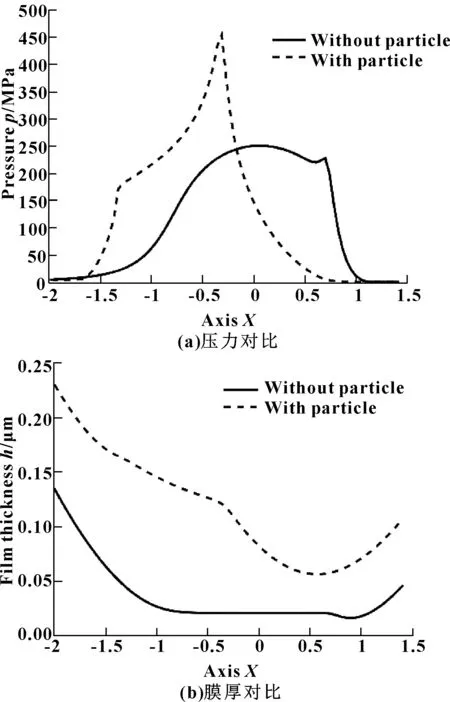

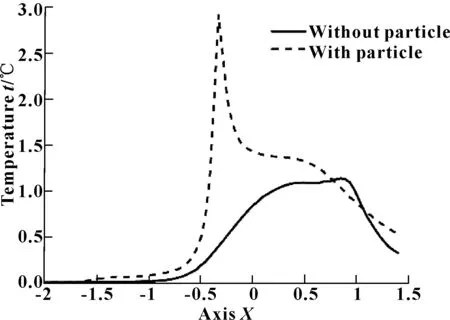

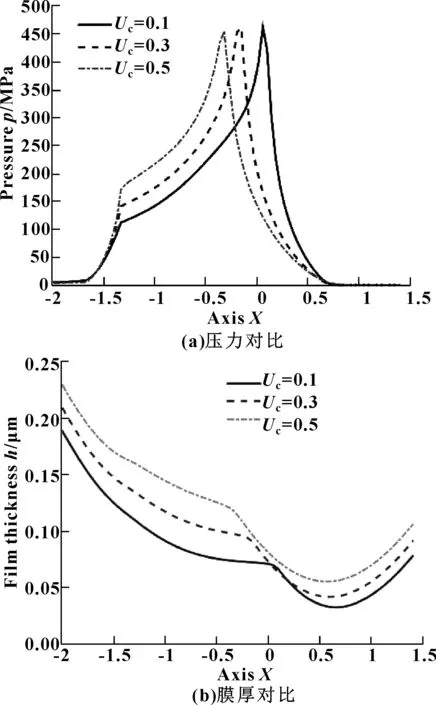

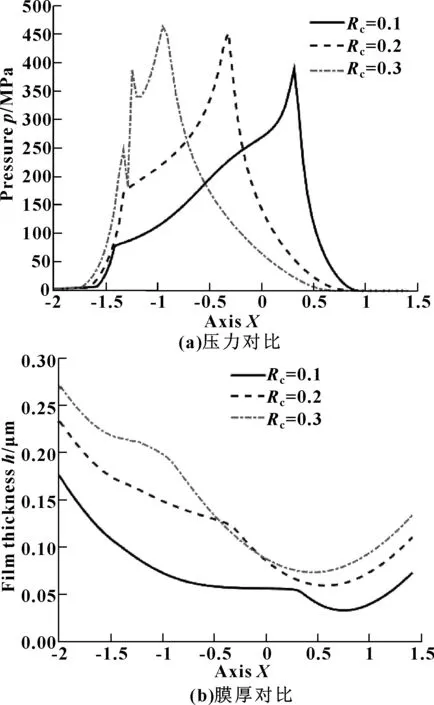

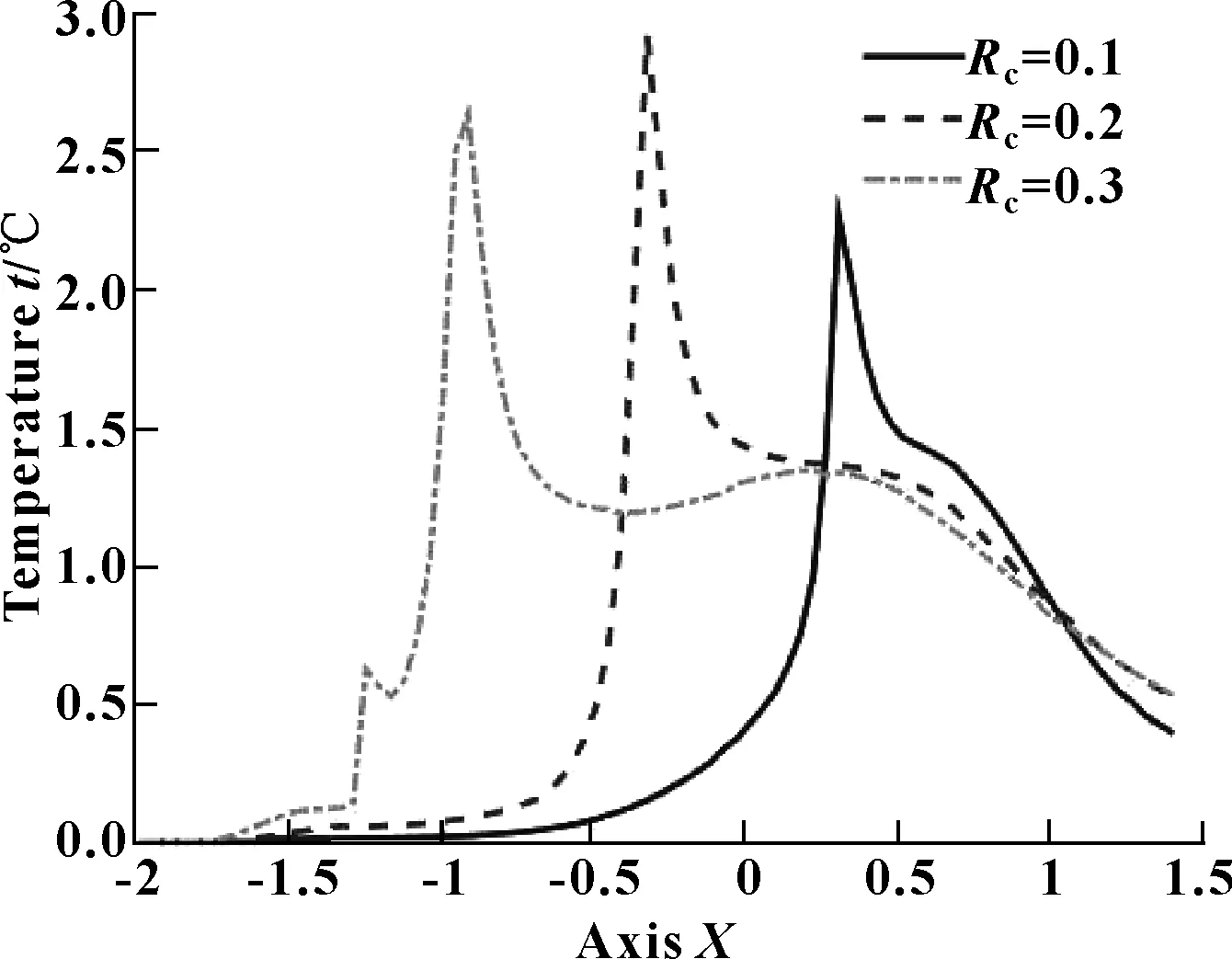

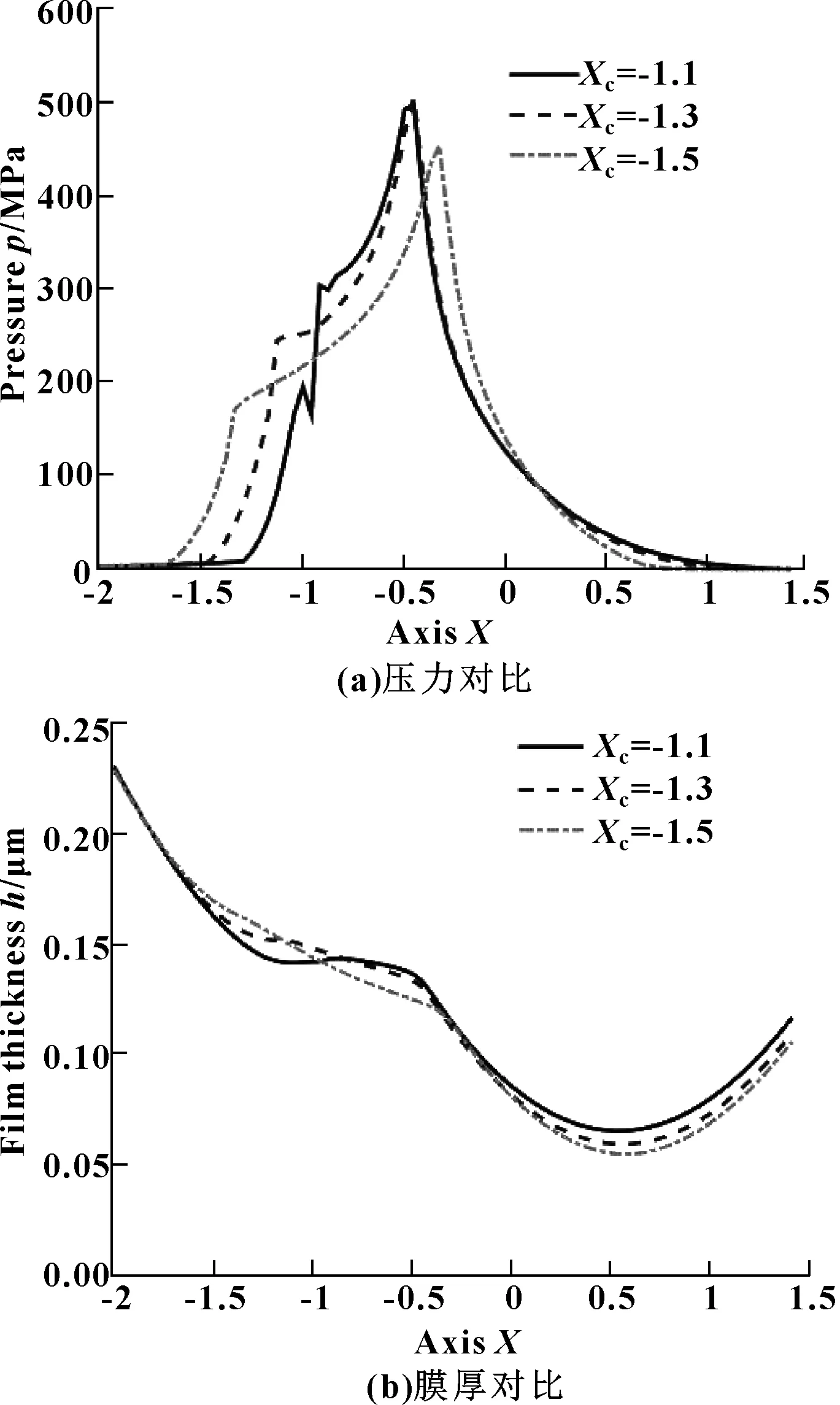

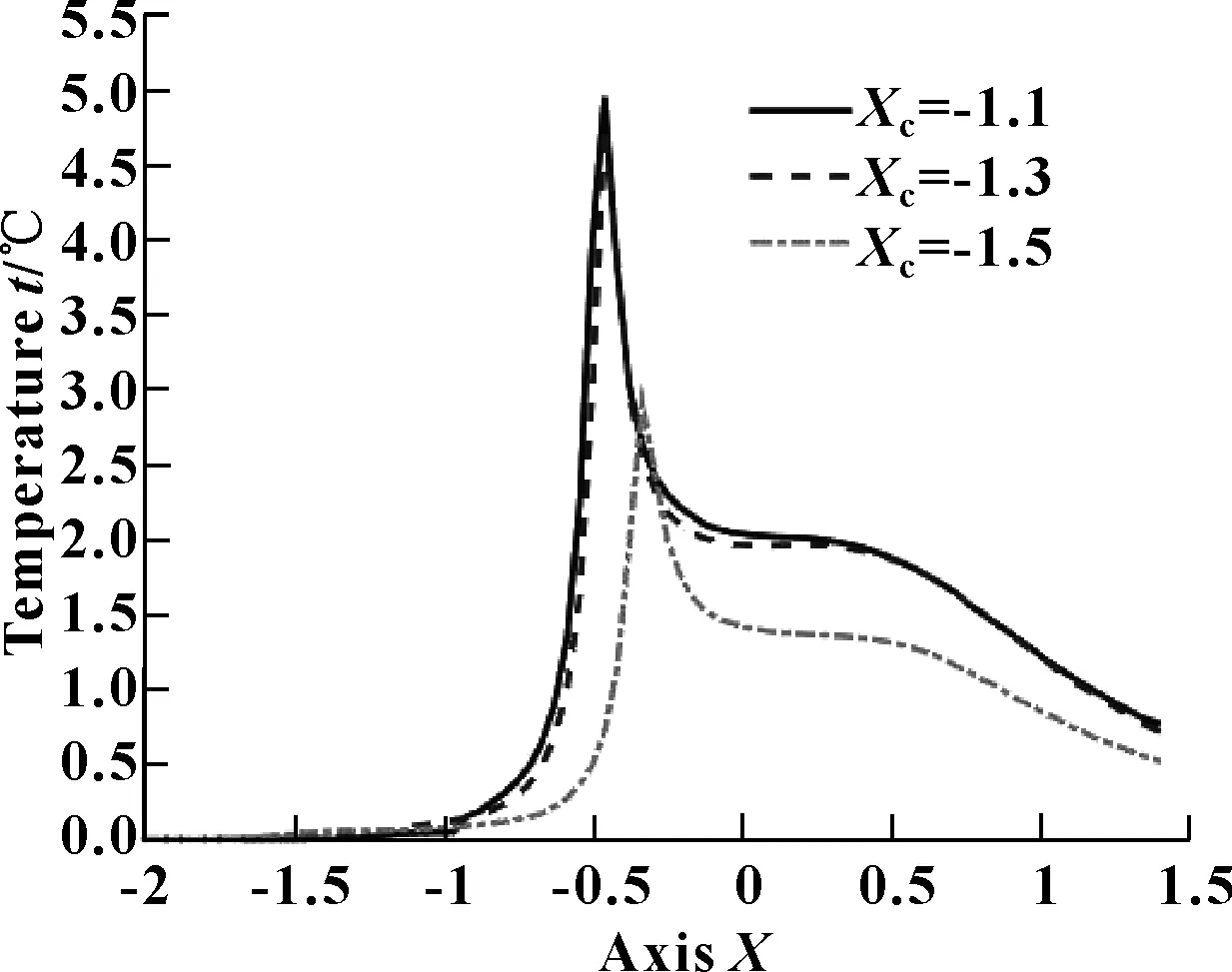

邊界條件為:P(Xin,t)=0,P(Xout,t)=0,P≥0(Xin 1.2.2 量綱一化膜厚方程 如圖2所示,文中采用圓柱滾子與平面構成線接觸,其間隙可表示為 (3) 因為法向分布壓力的存在,所以要考慮接觸表面的彈性變形: (4) 故,潤滑油膜量綱一化膜厚方程為 (5) 圖2 膜厚方程示意 1.2.3 量綱一化熱彈流黏壓黏溫方程 考慮溫度、壓力對黏度的影響[10]通常采用如下表達式: η*=exp{(lnη0+9.67)[(1+5.1×10-9p)z× (6) 式中:z=α/[(lnη0+9.67)(5.1×10-9)]≈0.68,α為黏壓系數,η0為潤滑脂在溫度是T0時的黏度;T為潤滑油膜的溫度;T0為環境溫度。 1.2.4 量綱一化熱彈流密壓密溫方程 考慮溫度、壓力對密度的影響[11]通常采用如下的表達式: (7) 式中:密溫系數D=-0.000 65K-1。 1.2.5 量綱一化載荷方程 當外載荷不變時,接觸區域的內壓力與外載荷平衡,量綱一化載荷方程[12]可表示為 (8) 1.2.6 量綱一化能量方程 根據能量守恒定律,忽略熱輻射和體積力的影響,油膜的量綱一化能量方程和上下表面熱界面方程[13]可表示為 (9) 式中:ρ0為溫度T0時潤滑脂的密度;T*為量綱一溫度,T*=T/T0;u*為量綱一速度,u*=η0U/(2ER);c、c1、c2分別為潤滑脂及其上、下表面的比熱容系數;k、k1、k2分別為潤滑脂及其上、下表面的熱傳導系數;ρ1、ρ2分別為潤滑脂及其上、下表面的密度;u1,u2分別為上、下表面的切向速度,u1=U(2+s)/2,u2=U(2-s)/2,且u1=Rω,s為滑滾比。 計算時初始參數設置為,X方向節點數取129,膜厚Z方向節點數取5,量綱一化后X的起點坐標,Xin=-2.0,Xout=1.4,圓柱滾子的曲率半徑R′=R=5 mm,當量彈性模量E=227 GPa,溫度工況T0=298 K,滑滾比s=0.8,上下表面比熱容系數c1=c2=470 J/(kg·K),上下表面熱傳導系數k1=k2=46 W/(m·K),上下表面密度ρ1=ρ2=7 850 kg/m3,卷吸速度U=0.1 m/s,載荷w=9 kN/m。 潤滑劑選擇長城MP-3潤滑脂,在溫度298 K下的特性為:黏度η0=0.1 Pa·s,密度ρ0=890 kg/m3,流變指數n=0.85。 修正后的Reynolds方程所需的微小固體顆粒的參數設置如下:量綱一化半徑Rc=rcR/b2=0.2,量綱一化中心坐標值Xc=-1.5,速度uc=0.5 m/s。壓力計算采用多重網格法[14-15],彈性變形計算采用多重網格積分法,溫度計算采用逐列掃描法[16]。 圖3所示為球狀微小固體顆粒(Rc=0.2)中心位于入口區處Xc=-1.5時,有固體顆粒影響和無固體顆粒影響時潤滑油膜壓力、膜厚的對比。整體來看,單個微小固體顆粒對油膜壓力、膜厚整體分布的影響比較明顯。 圖3 有無固體顆粒影響時潤滑油壓力與膜厚對比 由圖3(a)可以看出,當潤滑脂含有小固體顆粒時,油膜壓力整體增大,接觸區2由于考慮了微小固體顆粒的影響,顆粒周邊的潤滑油膜壓力較無顆粒時顯著增大,其增長的速率表現為先增大后減小;接觸區1的壓力變化大小及趨勢與無顆粒時基本相同,而接觸區3的二次壓力峰的位置向入口區大幅度移動且峰值增大,變得更加尖銳。由圖3(b)可以看出,潤滑油膜膜厚分布與壓力分布變化趨勢相同,由于接觸區2處微小固體顆粒的存在,較無顆粒影響時整體呈現增大的趨勢,最小膜厚也同樣增大,油膜發生頸縮的位置向入口區移動。 如圖4所示,微小固體顆粒對潤滑油膜溫升的影響十分顯著,固體顆粒導致潤滑油膜溫升整體增高;溫升變化規律與壓力分布相似,由于接觸區2處微小固體顆粒的存在,溫度峰的位置向入口區大幅度移動且峰值明顯增大,溫升開始大幅增大的位置也向入口區移動。 圖4 有無固體顆粒影響時潤滑油膜溫升比較 總之,含有微小固體顆粒的接觸區與無顆粒影響時相比整體呈現潤滑油膜壓力高、膜厚大且溫度升高劇烈的狀態,在接觸區2油膜壓力和溫升近乎直線增大。壓力峰出現的位置會出現溫度峰,潤滑油膜發生頸縮。與無顆粒時相比,接觸區2處的顆粒使得周圍的潤滑油膜呈現高壓的狀態,潤滑脂的剪切力隨之增大,為了防止潤滑脂黏度降低減小膜厚,更多的潤滑脂將流入接觸區來阻礙剪切力的變化,故膜厚比無顆粒時要明顯增大。由此可見,在機械零部件運轉過程中,應及時檢測雜質顆粒混入潤滑脂的程度,對溫度進行控制,防止因為潤滑脂溫度過高而造成失效等問題,對潤滑特性造成影響。 根據所設定的參數,其他條件不變時,分別求解微小固體顆粒中心速度:uc=0.1 m/s、uc=0.3 m/s及uc=0.5 m/s時潤滑油膜的壓力、膜厚和溫升的分布,并進行對比分析。 圖5示出了潤滑油膜壓力和膜厚分布受微小固體顆粒中心速度的影響曲線。整體來看微小固體顆粒中心速度的變化對潤滑油膜壓力分布的影響較小,中心速度增大,只在壓力峰處呈現略微減小的趨勢,膜厚呈現略微增大的趨勢,壓力和膜厚整體分布形狀沒有變化,均向入口區移動。 圖5 固體顆粒速度對壓力和膜厚的影響 圖6示出了潤滑油膜溫升受微小固體顆粒中心速度的影響曲線。整體來看當微小固體顆粒中心速度與卷吸速度接近時,速度的變化對溫升影響較小;當顆粒中心速度與卷吸速度差距較大時,溫升會發生明顯的降低,峰值也發生驟降。 圖6 固體顆粒速度對潤滑油膜溫升的影響 與文獻[7]的等溫研究相比,潤滑油膜壓力峰和最小膜厚出現位置的變化趨勢相同,即:隨著微小固體顆粒中心速度的增大潤滑油膜壓力峰和最小膜厚出現位置均向入口區移動。但熱效應條件下微小固體顆粒中心速度對潤滑油膜壓力、膜厚和溫升變化趨勢以及壓力峰大小的影響較小,隨著顆粒中心速度的增大,三者整體分布都向入口區移動。出現壓力峰的位置附近會出現溫度峰,潤滑油膜也開始發生頸縮現象。最小膜厚的位置相比較二次壓力峰和溫度峰的位置更加向出口區移動。 根據所設定的參數,其他條件不變時,在熱條件下分別求解了微小固體顆粒半徑:Rc=0.1、Rc=0.2及Rc=0.3時潤滑油膜的壓力、膜厚和溫升的分布并進行對比分析。 圖7示出了潤滑油膜壓力和膜厚分布受微小固體顆粒半徑的影響曲線。整體來看,微小固體顆粒半徑增大,接觸區2的壓力突升斜率増大,中心壓力和壓力峰也越高,整體分布向入口區移動,在上升區容易形成突變,具有極強的不穩定性;膜厚同樣增大,頸縮開始發生的位置向入口區移動,波動幅度更加明顯。 圖7 固體顆粒尺寸對壓力和膜厚的影響 圖8示出了潤滑油膜溫升分布受微小固體顆粒半徑的影響曲線。整體來看微小固體顆粒半徑的變化對潤滑油膜溫升的影響比較明顯,隨著顆粒半徑的增大,整體分布向入口區移動,峰值位置距離顆粒的中心位置越來越近。其中顆粒半徑較小時,溫度峰值的變化幅度較小;隨著顆粒半徑的增大,溫升與壓力一樣具有明顯的不穩定性。 圖8 固體顆粒尺寸對潤滑油膜溫升的影響 與文獻[7]的等溫研究相比,潤滑油膜壓力峰和最小膜厚出現位置的變化趨勢相同,即:潤滑油膜壓力峰和最小膜厚出現的位置均向入口區移動。但熱效應條件下潤滑油膜壓力增大,較大的壓力可以提高接觸區內潤滑脂的熱積聚能力,故接觸區內的溫度顯著升高。出現壓力峰的位置附近會出現溫度峰,壓力峰略微靠后,同時潤滑油膜也開始發生頸縮現象。最小膜厚的位置相比較壓力峰和溫度峰的位置,更加向出口區移動。 根據所設定的參數,其他條件不變,分別求解顆粒中心位置Xc=-1.1,Xc=-1.3及Xc=-1.5時潤滑油膜的壓力、膜厚和溫升,并進行對比分析。 圖9示出了潤滑油膜壓力和膜厚受微小固體顆粒中心位置的影響曲線。整體來看,隨著顆粒位置向油膜接觸中心移動,壓力峰值增大并反向移動,壓力上升過程開始變得不穩定易發生突變;而顆粒位置對潤滑油膜膜厚分布的影響較小,僅在最小膜厚處呈現略微增大的趨勢,發生頸縮的位置向入口區移動。 圖10示出了潤滑油膜溫升受微小固體顆粒中心位置的影響曲線。整體來看顆粒位置的變化對潤滑油膜溫升分布的影響跟壓力分布類似。溫度峰值會隨顆粒位置向接觸中心移動而增大,溫度峰的位置向顆粒位置靠攏。當顆粒移動到一定位置時,溫升分布與壓力分布一樣具有明顯的不穩定性。 圖9 固體顆粒中心位置對壓力和膜厚的影響 圖10 固體顆粒中心位置對潤滑油膜溫升的影響 與文獻[7]的等溫研究相比,潤滑油膜壓力和最小膜厚的變化趨勢相同,即:均隨著固體顆粒向油膜接觸中心移動而增大。但熱效應條件下接觸區內潤滑脂的熱積聚能力增強,接觸區內的溫度顯著升高,出現壓力峰的位置附近會出現溫度峰,同時潤滑油膜也開始發生頸縮現象,并隨著顆粒向油膜中心靠近,上述特性參數位置向顆粒位置移動,并增加了壓力和溫升變化的不穩定性,在實際工況中需要特別注意。 (1)單個球狀微小固體顆粒對線接觸熱彈流脂潤滑特性影響較大,固體顆粒所在的接觸區域壓力和溫升急劇升高,達到峰值后又急劇降低,膜厚整體也呈現增大的趨勢。 (2)當微小固體顆粒中心位置向油膜接觸中心靠近,以及顆粒中心速度和顆粒半徑增大時,壓力、膜厚和溫升分布曲線整體位置都向入口區移動,其接觸區內油膜壓力顯著增大,但當顆粒靠近油膜中心且半徑增大到一定尺寸時,壓力和溫升具有明顯的不穩定性。比較來看,顆粒半徑是影響潤滑性能比較顯著的因素,所以在實際工作中接觸區內混入的固體顆粒應當引起重視,尤其是半徑相對較大的固體顆粒。

2 數值求解

2.1 潤滑脂有無微小固體顆粒求解結果對比

2.2 微小固體顆粒速度的影響

2.3 微小固體顆粒尺寸的影響

2.4 微小固體顆粒中心位置的影響

3 結論