多因素條件下非石棉橡膠墊片密封性能*

張 斌 周劍鋒 宇曉明 胡寧賓 陳春輝 孔慈宇

(1.江蘇省電梯智能安全重點建設實驗室,常熟理工學院機械工程學院 江蘇常熟 215500;2.江蘇省過程強化與新能源裝備技術重點實驗室,南京工業大學機械與動力工程學院 江蘇南京 211816)

螺栓法蘭連接是工業中最常見的連接結構,其在石油、化工、核能、航空航天等行業有著廣泛的應用。而墊片作為螺栓連接結構中核心部件,對設備的安全運行起著至關重要的作用[1-3]。石棉纖維橡膠板曾是一種廣泛使用的密封材料,但由于石棉纖維對人體與環境的危害嚴重,國內外研究機構和企業陸續著手研發非石棉短纖維增強橡膠密封復合材料,并已進入推廣使用階段。非石棉增強纖維已由有機纖維向無機纖維、單一纖維向混雜纖維發展,主要有芳綸纖維、碳纖維、玻璃纖維、碳化硅纖維、鈦酸鉀晶須和硼纖維等,品種日益豐富[4-6]。

關于墊片密封性能,國內外學者開展了大量研究。張雨果等[7]研究了膨體聚四氟乙烯墊片厚度對密封性能的影響,結果表明,隨著墊片預緊應力的增加,墊片的泄漏率減小,泄漏率和墊片預緊應力成負指數關系;當預緊力達到一定值時,泄漏率趨于穩定。勵行根等[8]對柔性石墨金屬波紋復合增強墊片密封性能進行了試驗研究,發現石墨覆蓋層厚度對復合墊片的密封性能有重要影響。賈丙中[9]研究了不同結構參數下墊片的壓縮回彈和密封性能,得到了墊片應力和泄漏率之間的關系,給出了2×10-5cm3/s目標泄漏率下的墊片系數m值和預緊比壓y值。GU等[10]提出了多孔介質模型來研究墊片的密封性能,發現該泄漏模型能很好地預測墊片的泄漏率。

上述的研究主要集中在不同墊片厚度和預緊力下的泄漏率測試,很少見到綜合考慮密封介質壓力、墊片尺寸效應和預緊力等多因素的研究。本文作者以非石棉橡膠墊片為對象,研究預緊應力、介質壓力和墊片尺寸效應等多種因素對泄漏率的影響。

1 試驗部分

1.1 試驗試樣

試驗所用的非石棉橡膠墊由張家港市蘇港密封材料有限公司生產,在材料選用和加工技術方面嚴格按照化工行業標準HG/T 20610-2009。以3組不同尺寸墊片為試驗對象,每組5個,共15個墊片試樣,如圖1所示。墊片的尺寸分別為φ107 mm×61 mm×3.0 mm(DN50)、φ141 mm×89 mm×3.0 mm(DN80)、φ194 mm×141 mm×3.0 mm(DN125)。

1.2 試驗設備

試驗在自制的泄漏率測試平臺上進行,該試驗平臺主要由墊片加載系統、介質供給系統、測漏系統和試驗法蘭等組成。加載系統為液壓萬能試驗機(WEW-1000D),其最大試驗載荷為1 000 kN,加載、卸載速度在0.01~500 mm/min之間。試驗介質為99.99%高純氮氣,試驗測漏系統部分如圖2所示,泄漏率測試精度為1×10-5cm3/s,最大可測墊片外徑為250 mm。

圖2 測試平臺中的測漏系統

1.3 試驗方案

試驗依照標準GB/T 12385-2008《管法蘭用墊片密封性能試驗方法》進行。非石棉橡膠墊片的標準預緊應力為35 MPa,最大允許介質壓力為4.0 MPa。試驗選取的預緊應力范圍為35~50 MPa,介質壓力范圍為0.5~3.0 MPa。試驗中的加載速度為0.2 MPa/s,當預緊應力加載至設定值后,保持15 min,隨后通入氮氣,保持10 min后開始測試泄漏率,每個工況條件下測試3組數據取平均值。

2 試驗結果

試驗施加的介質壓力分別為0.5、1.0、1.5、2.0、2.5、3.0 MPa 6個等級。圖3示出了DN50型非石棉橡膠墊片在預緊應力分別為35、40、45、50 MPa時的泄漏率曲線。可知,當介質壓力相同時,墊片的泄漏率隨著預緊應力的增大而減小;當預緊應力一定時,墊片的泄漏率隨著介質壓力的增大而增大。在選定工況下,泄漏率范圍為0.048~1.33×10-3cm3/s,泄漏率波動較大。

圖3 非石棉橡膠墊片DN50泄漏曲線

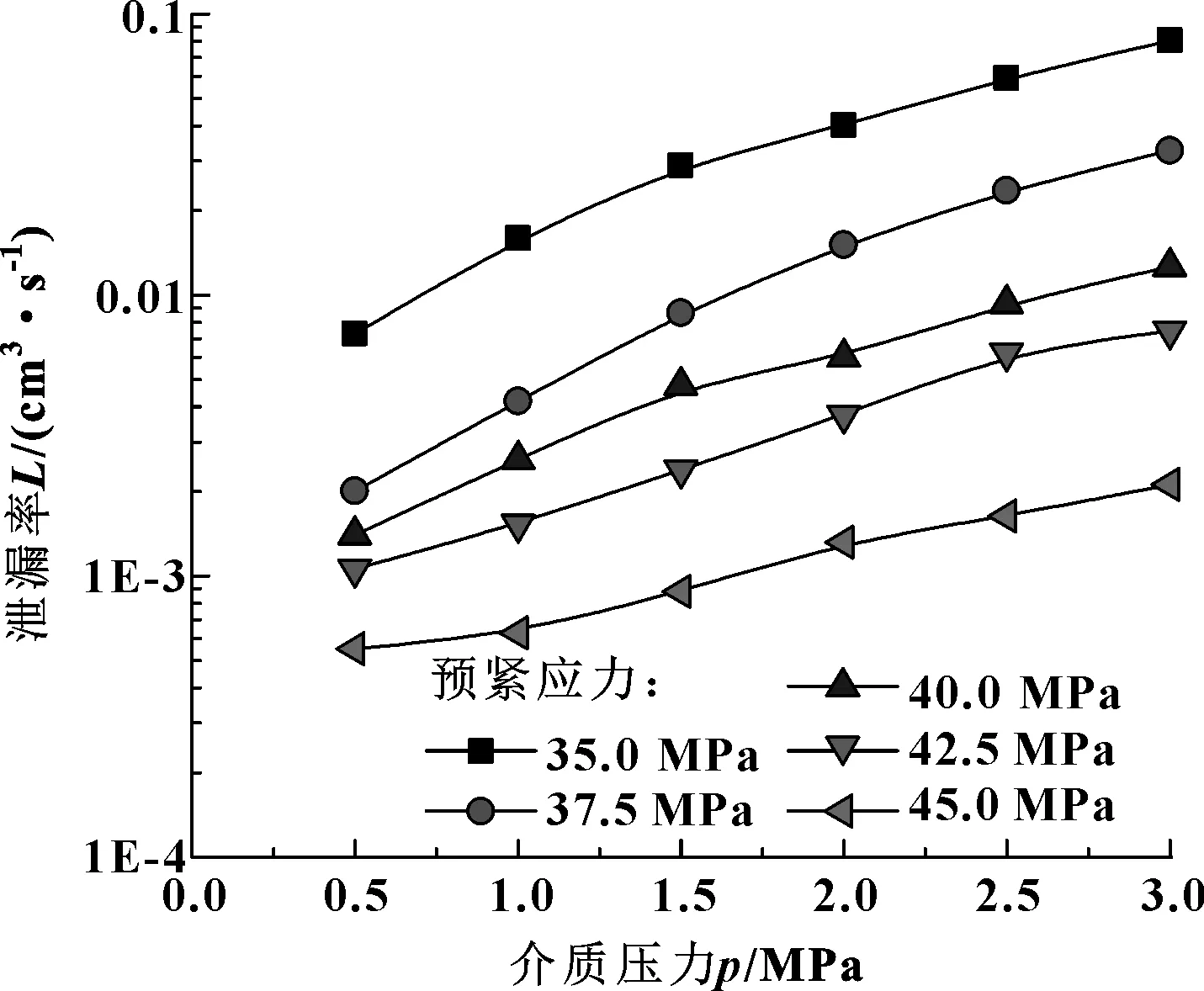

圖4示出了DN80型非石棉橡膠墊片在預緊應力分別為35、37.5、40、42.5、45 MPa 時的泄漏率曲線,其泄漏率曲線變化規律與DN50型墊片大致相同,泄漏率值與DN50型相比有所降低。例如,在預緊應力40 MPa、介質壓力0.5 MPa的工況下,DN50型墊片的泄漏率為2.54×10-3cm3/s,DN80型墊片的泄漏率為1.40×10-3cm3/s,泄漏率降低了44.9%。當預緊應力為45 MPa,介質壓力為0.5 MPa時,DN80型墊片的泄漏率為5.50×10-4cm3/s,密封效果良好。

圖4 非石棉橡膠墊片DN80泄漏曲線

圖5示出了DN80型非石棉橡膠墊片在預緊應力分別為35、37.5、40、42.5、45 MPa時的泄漏率曲線。該型墊片泄漏率變化規律與DN50型和DN80型墊片相似,但相同工況下的泄漏率值有所降低。例如,在預緊應力40 MPa、介質壓力0.5 MPa的工況下,DN125型墊片的泄漏率為9.76×10-4cm3/s,相較于DN50型墊片泄漏率降低了61.6%。當預緊應力為45 MPa,介質壓力為0.5 MPa時,DN80型墊片泄漏率達到3.356×10-4cm3/s,密封效果良好。

圖5 非石棉橡膠墊片DN125泄漏曲線

綜上可知,在相同的預緊應力和介質壓力下,非石棉橡膠墊片尺寸越大,泄漏率越小。其主要原因是,隨著墊片尺寸的增加,有效密封面寬度增加,泄漏率隨之降低。

3 泄漏模型

常見的密封墊片泄漏模型有平行圓板、三角溝槽和多孔介質3種[11-13]。其中,多孔介質泄漏模型更適用于非金屬墊片,因此文中采用多孔介質泄漏模型來預測非石棉橡膠墊片的泄漏率。氮氣在非金屬墊片密封連接結構中的泄漏運動屬于不可壓縮黏性流體的層流流動,不存在分子流。墊片的泄漏率LL與介質壓力p1、預緊應力SG及外徑Dx的關系[10,14]可由式(1)表示。

(1)

式中:AL、nl為回歸系數;ηx為氣體的動力黏度,其中,試驗所用氮氣動力黏度η=1.75×10-5Pa·s;SG0為墊片最小預緊壓力(對于非石棉橡膠墊片,SG0取值為30 MPa);D0為試驗墊片的最大外徑。

通過Statistica軟件對試驗數據進行擬合,得到的擬合系數如表1所示。可知,泄漏模型的相關系數為0.85,與試驗結果吻合度不高,其主要原因是文中綜合考慮了介質壓力、墊片尺寸效應和預緊力等多個影響因素,過多的變量造成了原有多孔介質泄漏模型預測不準確。

表1 非石棉橡膠墊片泄漏方程的回歸系數

基于原有多孔介質泄漏模型,增加了2個回歸系數,采用回歸分析法,經過多次的擬合與驗證,獲得了改進模型,如式(2)所示。

(2)

式中:ml、ul為新增的2個回歸系數。

對改進后的泄漏模型進行擬合,得到了非石棉橡膠墊片泄漏率試驗的回歸系數AL、nl、ml、ul,其結果列于表2中。可知,改進后泄漏模型的相關系數為0.94,能較好地表征試驗結果。

表2 非石棉橡膠墊片泄漏方程修正后的回歸系數

以預緊應力為40 MPa下的DN50型墊片為例,將試驗結果與擬合公式(1)和(2)得到的泄漏率曲線進行對比,如圖6所示。結果表明,改進后泄漏模型的預測值與試驗結果更為接近,更適用于非石棉橡膠墊片的泄漏率預測。

圖6 DN50型墊片泄漏率預測值與試驗結果對比

4 結論

(1)以3種不同尺寸的非石棉橡膠墊片(DN50、DN80和DN125)為研究對象,對不同預緊應力和介質壓力下的墊片進行試驗,獲得了泄漏率隨工況條件和墊片尺寸的變化規律。

(2)當介質壓力相同時,預緊應力越大,墊片泄漏率越小;當預緊應力相同時,介質壓力越大,墊片泄漏率越大;當預緊應力和介質壓力相同時,墊片尺寸越大,泄漏率越小。

(3)采用改進后的多孔介質泄漏模型對試驗數據進行了擬合,結果表明,改進后泄漏模型的預測值與試驗結果更為接近,相關系數為0.94,可有效預測非石棉橡膠墊片的泄漏率。