潤(rùn)滑系統(tǒng)孔徑式通風(fēng)器的阻力計(jì)算模型及阻力特性分析

荊 帥 谷 俊 李國(guó)權(quán)

(1.中國(guó)航發(fā)沈陽(yáng)發(fā)動(dòng)機(jī)研究所 遼寧沈陽(yáng) 110015;2.中國(guó)航空發(fā)動(dòng)機(jī)集團(tuán)航空發(fā)動(dòng)機(jī)動(dòng)力傳輸重點(diǎn)實(shí)驗(yàn)室 遼寧沈陽(yáng) 110015)

離心通風(fēng)器是航空發(fā)動(dòng)機(jī)潤(rùn)滑通風(fēng)系統(tǒng)重要部件,其阻力特性是潤(rùn)滑系統(tǒng)最關(guān)注的指標(biāo)之一,將直接決定滑油腔壓力和系統(tǒng)通風(fēng)流量,影響航空發(fā)動(dòng)機(jī)的軸向力和續(xù)航能力[1-2]。孔徑式通風(fēng)器結(jié)構(gòu)簡(jiǎn)單緊湊且分離效率較高,是一種應(yīng)用最為廣泛的離心通風(fēng)器[3-4],國(guó)內(nèi)外很多學(xué)者對(duì)此類離心通風(fēng)器進(jìn)行了研究。WILLENBORG等[5]通過實(shí)驗(yàn)對(duì)典型離心通風(fēng)器進(jìn)行了系統(tǒng)分析與研究,得到了油滴直徑分布等因素對(duì)分離效率的影響。GORSE、FARRALL和BAI等[6-8]對(duì)油滴的運(yùn)動(dòng)規(guī)律以及與壁面相互作用開展了分析與實(shí)驗(yàn)研究,獲得了油滴的動(dòng)力學(xué)模型。ELSAYED、GLAHN等[9-10]對(duì)油氣兩項(xiàng)流條件下離心通風(fēng)器的速度、壓降和分離效率進(jìn)行了分析和研究。EASTWICK等[11]對(duì)通風(fēng)器內(nèi)部流場(chǎng)進(jìn)行了數(shù)值模擬,并對(duì)其性能進(jìn)行了分析。韓金在、徐讓書、石帥奇等[12-15]采用CFD仿真技術(shù)對(duì)不同工況下離心通風(fēng)器的性能進(jìn)行了研究,得到了通風(fēng)器壓降、液相軌跡和壓力分布等參數(shù)。

航空發(fā)動(dòng)機(jī)設(shè)計(jì)過程中需對(duì)典型剖面多個(gè)狀態(tài)點(diǎn)進(jìn)行分析和評(píng)估,且通風(fēng)子系統(tǒng)所處環(huán)境復(fù)雜多變,通過仿真和試驗(yàn)手段獲得離心通風(fēng)器特定環(huán)境下的阻力特性已經(jīng)無法滿足潤(rùn)滑系統(tǒng)設(shè)計(jì)需求,亟需一種準(zhǔn)確且通用性更強(qiáng)的離心通風(fēng)阻力模型算法。本文作者通過對(duì)一般結(jié)構(gòu)孔徑式通風(fēng)器結(jié)構(gòu)特征進(jìn)行分析與識(shí)別,劃分了節(jié)流孔(板)單元和容腔單元,并分析了阻力產(chǎn)生機(jī)制,獲得了孔徑式通風(fēng)器通用阻力算法模型。該方法較文獻(xiàn)[12]的仿真分析法和文獻(xiàn)[11]的試驗(yàn)方法具有更高的效率和便捷性,在孔徑式通風(fēng)器和潤(rùn)滑通風(fēng)系統(tǒng)設(shè)計(jì)迭代階段具有明顯優(yōu)勢(shì)。基于該算法開展了特征參數(shù)對(duì)阻力的影響分析,對(duì)孔徑式通風(fēng)器的設(shè)計(jì)和優(yōu)化有一定指導(dǎo)意義。

1 孔徑式通風(fēng)器模型

1.1 結(jié)構(gòu)模型

孔徑式通風(fēng)器種類較多、形式各異,其原理是利用空氣與潤(rùn)滑油的密度差異,通過旋轉(zhuǎn)產(chǎn)生離心力作用將空氣與潤(rùn)滑油分離[3-4]。孔徑式通風(fēng)器主要由圓形或規(guī)則異形孔徑結(jié)構(gòu)組成,在通風(fēng)器旋轉(zhuǎn)過程中可帶動(dòng)流體隨其高速旋轉(zhuǎn),使流體與孔徑具有相同的切向速度,且流體在流過孔徑結(jié)構(gòu)時(shí)會(huì)發(fā)生流通面積突變。圖1(a)所示為應(yīng)用于CMF56-7B發(fā)動(dòng)機(jī)前軸承腔內(nèi)的圓形孔徑通風(fēng)器,圖1(b)所示為應(yīng)用于太行發(fā)動(dòng)機(jī)前腔內(nèi)的異形孔徑通風(fēng)器。

圖1 圓形和異形孔徑式通風(fēng)器

1.2 阻力算法模型

孔徑式通風(fēng)器與其安裝結(jié)構(gòu)是不可分割的統(tǒng)一整體,在阻力分析過程中需考慮整體結(jié)構(gòu)的影響。流體通過孔徑結(jié)構(gòu)時(shí)會(huì)產(chǎn)生突縮、突擴(kuò)和摩擦損失[16],根據(jù)孔徑式通風(fēng)器與其安裝結(jié)構(gòu)特征可將其劃分為節(jié)流孔(板)單元和容腔單元。

如圖2所示,節(jié)流孔(板)單元是具有規(guī)則等截面形狀且流通面積小于容腔單元的結(jié)構(gòu);容腔單元是具有一定腔室體積且在垂直流體流速方向流通面積大于節(jié)流孔(板)單元的結(jié)構(gòu),位于節(jié)流孔(板)單元的進(jìn)、出口;流體由容腔單元進(jìn)入節(jié)流孔(板)單元時(shí)流道面積會(huì)發(fā)生突縮,流出節(jié)流孔(板)單元進(jìn)入容腔單元時(shí)流道面積會(huì)發(fā)生突擴(kuò)。

圖2 一般孔徑結(jié)構(gòu)切面

圖2中,位置1處為節(jié)流孔(板)單元進(jìn)口容腔流道,位置2、3處分別為節(jié)流孔(板)單元進(jìn)、出口位置,位置4為節(jié)流孔(板)單元出口容腔流道,l為節(jié)流孔(板)長(zhǎng)度,r為進(jìn)出口圓角半徑,S1為節(jié)流孔(板)進(jìn)口容腔流道截面積,S2為節(jié)流孔(板)流道截面積,S3為節(jié)流孔(板)出口容腔流道截面積,流體由位置1流向位置4。將節(jié)流孔(板)的總阻力系數(shù)設(shè)置為ξ,局部阻力損失系數(shù)設(shè)為KT,摩擦損失系數(shù)設(shè)為KM,根據(jù)文獻(xiàn)[17],節(jié)流孔(板)的總阻力損失系數(shù)可寫成式(1),具體方法不贅述。

ξ=KT+KM

(1)

潤(rùn)滑油腔內(nèi)流體進(jìn)入孔徑式通風(fēng)器時(shí),由于節(jié)流孔(板)單元不斷旋轉(zhuǎn),流體會(huì)與其進(jìn)口形成一定的切向速度,此時(shí)節(jié)流孔(板)的面積會(huì)小于實(shí)際的結(jié)構(gòu)面積,此時(shí)需對(duì)阻力損失系數(shù)進(jìn)行修正。定義流體沿節(jié)流孔(板)單元軸向方向流速為v,流體相對(duì)于節(jié)流孔(板)進(jìn)口切向速度為u,速度系數(shù)βuv為速度u與速度v的比值,上述物理量的計(jì)算方法如式(2)所示。

(2)

式中:Qv為單位時(shí)間內(nèi)流體體積流量;S2為旋轉(zhuǎn)節(jié)流孔(板)單元沿軸線方向截面積(如圖2所示);ω為通風(fēng)器轉(zhuǎn)速;R為旋轉(zhuǎn)節(jié)流孔(板)單元最外側(cè)旋轉(zhuǎn)半徑。

定義ξ′為旋轉(zhuǎn)總阻力損失系數(shù),χ為旋轉(zhuǎn)修正系數(shù),在節(jié)流孔(板)旋轉(zhuǎn)過程中旋轉(zhuǎn)總阻力系數(shù)ξ′與總阻力系數(shù)ξ的關(guān)系如式(3)所示。

ξ′=χξ

(3)

通過不同半徑和轉(zhuǎn)速等因素試驗(yàn)可知,圓形截面節(jié)流(板)單元速度系數(shù)βuv與旋轉(zhuǎn)修正系數(shù)χ的關(guān)系如圖3所示。

圖3 旋轉(zhuǎn)修正系數(shù)χ與速度系數(shù)βuv的關(guān)系

由進(jìn)出口壓比關(guān)系可知,節(jié)流孔(板)單元內(nèi)流體的馬赫數(shù)[18]為

(4)

式中:Maj為節(jié)流孔(板)內(nèi)對(duì)應(yīng)位置馬赫數(shù);pj*為對(duì)應(yīng)位置總壓;pj為對(duì)應(yīng)位置靜壓;j為圖2中對(duì)應(yīng)位置;k為氣體常數(shù)(1.4);Bcr為臨界壓比(1.89)。

此時(shí)節(jié)流孔(板)進(jìn)口處速度系數(shù)為

(5)

考慮進(jìn)口突縮作用,根據(jù)式(1)可計(jì)算進(jìn)口阻力損失系數(shù)ξ1,節(jié)流孔(板)單元入口處的壓力為

(6)

由于節(jié)流孔(板)為等截面摩擦管,根據(jù)文獻(xiàn)[18],其臨界壓力pcr和出口速度系數(shù)λ3關(guān)系如式(7)、(8)所示,此處不贅述。

(7)

(8)

根據(jù)速度系數(shù)λ3可求得馬赫數(shù)Ma3,此時(shí)的出口壓力為

(9)

同樣,考慮節(jié)流孔(板)出口突擴(kuò)損失可得出口阻力損失系數(shù)ξ2,此時(shí)可得出口靜壓p4為

(10)

綜上,第i個(gè)節(jié)流孔(板)單元的總壓降為

(11)

若孔徑式通風(fēng)器與其安裝結(jié)構(gòu)共有n個(gè)節(jié)流孔(板)單元,那么通風(fēng)器的總阻力為

(12)

1.3 阻力模型驗(yàn)證

潤(rùn)滑通風(fēng)系統(tǒng)中的流體主要由潤(rùn)滑油和空氣組成。其中一部分潤(rùn)滑油以液滴形式存在,雖顆粒較大但運(yùn)動(dòng)具有獨(dú)立性,不影響腔室壓力,在通風(fēng)器工作過程中被分離;另一部分以氣體形式彌散在封嚴(yán)引氣中。由于航空發(fā)動(dòng)機(jī)滑油使用溫度一般不超過200 ℃,根據(jù)通風(fēng)系統(tǒng)試驗(yàn)數(shù)據(jù)和設(shè)計(jì)經(jīng)驗(yàn),該環(huán)境條件下氣態(tài)潤(rùn)滑油含量較小,對(duì)通風(fēng)器的阻力影響可忽略不計(jì)。圖4所示為200 ℃時(shí)不同面積節(jié)流孔(板)單元中干空氣和油氣混合物體積流量試驗(yàn)結(jié)果[19],可知,相同進(jìn)出口壓力條件下,干空氣和混合物(模擬軸承腔條件潤(rùn)滑油和空氣混合物)在同一節(jié)流孔(板)單元中體積流量基本一致,可將混合物等效成干空氣用于通風(fēng)器阻力分析。

圖4 200 ℃時(shí)不同面積節(jié)流孔(板)單元中干空氣和混合物流量對(duì)比

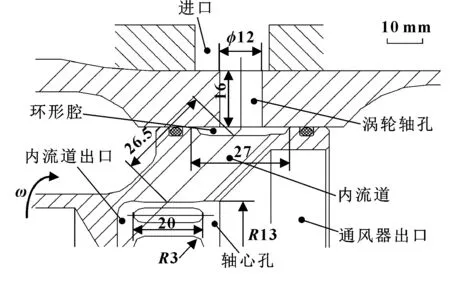

以太行發(fā)動(dòng)機(jī)前通風(fēng)器為例(見圖1(b)),通風(fēng)器安裝在低壓渦輪軸前端并隨其旋轉(zhuǎn),其安裝結(jié)構(gòu)和主要結(jié)構(gòu)尺寸如圖5所示。根據(jù)節(jié)流孔(板)和容腔的定義可知,渦輪軸孔、內(nèi)流道和軸心孔為節(jié)流孔(板)單元,進(jìn)口、環(huán)形腔、內(nèi)流道出口和通風(fēng)器出口為容腔。

圖5 孔徑式通風(fēng)器安裝結(jié)構(gòu)截面

為驗(yàn)證上述孔徑式通風(fēng)器模型的準(zhǔn)確性,通過CFD仿真和部件試驗(yàn)對(duì)式(12)進(jìn)行分析與校驗(yàn)。孔徑式通風(fēng)器工作環(huán)境為:轉(zhuǎn)速8 880 r/min,出口壓力131.3 kPa,流體溫度27 ℃。采用CFD仿真分析法獲得不同流量狀態(tài)下太行發(fā)動(dòng)機(jī)前通風(fēng)器阻力值如表1所示。在上述環(huán)境條件下通過部件試驗(yàn),測(cè)得的阻力結(jié)果如表2所示。

為了便于觀察和對(duì)比孔徑式通風(fēng)器阻力的變化幅度與流量的關(guān)系,采用進(jìn)出口壓比Bt為橫坐標(biāo)、換算流量Qm為縱坐標(biāo),在該坐標(biāo)系下通風(fēng)器在特定轉(zhuǎn)速條件下流量特性曲線具有唯一性[18]。進(jìn)出口壓比Bt和換算流量Qm的計(jì)算公式為

(13)

表1 孔徑式通風(fēng)器阻力仿真結(jié)果

表2 孔徑式通風(fēng)器試驗(yàn)結(jié)果

孔徑式通風(fēng)器計(jì)算結(jié)果與仿真、試驗(yàn)結(jié)果對(duì)比如圖6所示。

圖6 計(jì)算值、CFD仿真值與試驗(yàn)值對(duì)比

可知,采用式(12)算法的阻力計(jì)算值略大于仿真值和試驗(yàn)值,這是由于式(12)未考慮通風(fēng)器內(nèi)流體速度方向改變產(chǎn)生的阻力損失和總阻力系數(shù)修正誤差造成的。但計(jì)算值與試驗(yàn)值、仿真值誤差小于5%,采用式(12)算法具有較高的精度。

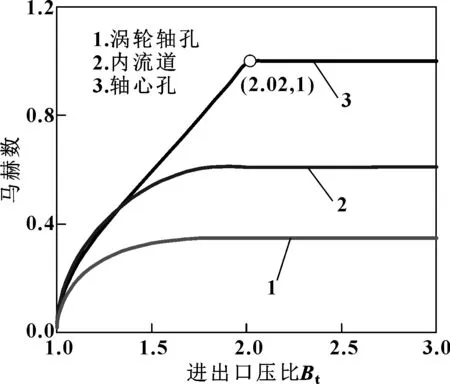

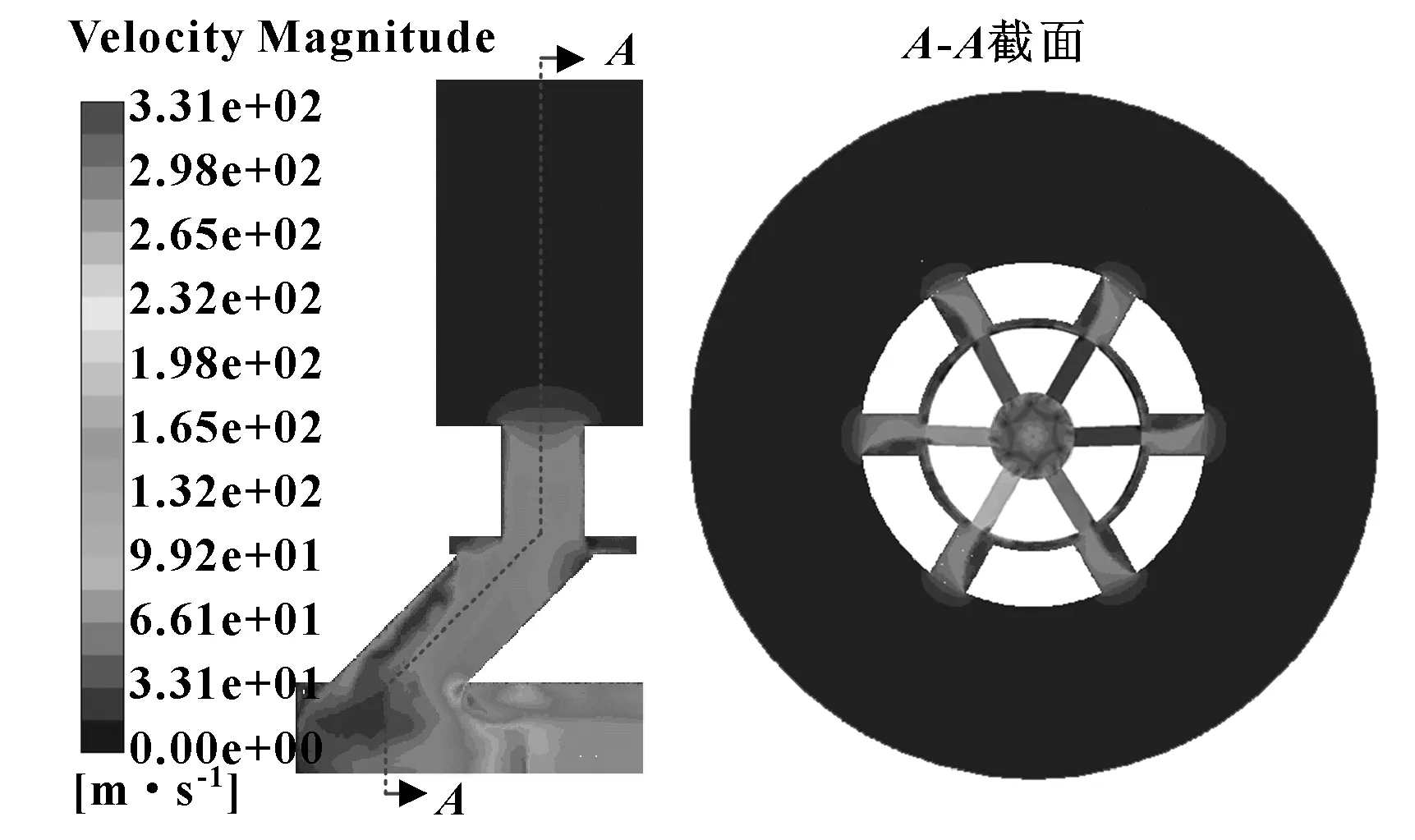

根據(jù)式(8)對(duì)渦輪軸孔、內(nèi)流道和軸心孔出口處的流速進(jìn)行計(jì)算,各位置對(duì)應(yīng)的馬赫數(shù)如圖7所示。可知,孔徑式通風(fēng)器各節(jié)流孔(板)單元的流速在初始階段隨著進(jìn)出口壓比Bt的增大而增大,當(dāng)Bt達(dá)2.02時(shí)軸心孔流速達(dá)1馬赫,流體發(fā)生擁塞。在軸心孔發(fā)生擁塞前(Bt=2時(shí)),通風(fēng)器的CFD速度仿真云圖如圖8所示。

圖7 不同結(jié)構(gòu)位置節(jié)流孔(板)單元馬赫數(shù)

圖8 孔徑式通風(fēng)器速度分布

由圖8可知,流體進(jìn)入通風(fēng)器后,渦輪軸孔帶動(dòng)氣體旋轉(zhuǎn)使其具有與渦輪軸孔進(jìn)口相同的切向速度,在進(jìn)口處由于流道面積突縮產(chǎn)生阻力損失(對(duì)應(yīng)引入損失系數(shù)ξ1),且其流體的流通面積由于旋轉(zhuǎn)作用明顯小于渦輪軸孔截面面積(對(duì)應(yīng)引入旋轉(zhuǎn)修正系數(shù)χ);流體流出渦輪軸孔進(jìn)入環(huán)形腔時(shí),由于出口流道突擴(kuò)造成壓力損失(對(duì)應(yīng)引入損失系數(shù)ξ2);此后通過內(nèi)流道和軸心孔時(shí)除無旋轉(zhuǎn)造成的流道面積減小外,其他現(xiàn)象與上述描述一致,并且圖中的速度分布趨勢(shì)與圖7的計(jì)算結(jié)果吻合。在其他壓比和流量條件下,該通風(fēng)器流體速度分布趨勢(shì)與上述情況基本相同。

為驗(yàn)證式(12)在系統(tǒng)中的適用性,采用上述通風(fēng)器在太行發(fā)動(dòng)機(jī)潤(rùn)滑通風(fēng)系統(tǒng)中與空氣系統(tǒng)進(jìn)行聯(lián)合分析,計(jì)算結(jié)果與發(fā)動(dòng)機(jī)試驗(yàn)數(shù)據(jù)結(jié)果如表3所示。可見,式(12)所提出的孔徑式通風(fēng)器阻力計(jì)算值與實(shí)測(cè)值基本吻合,誤差小于5%,且所屬腔室壓力計(jì)算值與實(shí)測(cè)值基本一致,孔徑式通風(fēng)器阻力算法模型在潤(rùn)滑通風(fēng)系統(tǒng)仿真計(jì)算中具有較好的準(zhǔn)確性和適用性。

表3 太行發(fā)動(dòng)機(jī)整機(jī)試驗(yàn)數(shù)據(jù)

2 不同參數(shù)下的阻力特性分析

離心通風(fēng)器的工作轉(zhuǎn)速一般與發(fā)動(dòng)機(jī)轉(zhuǎn)子轉(zhuǎn)速成正比,而在通風(fēng)器結(jié)構(gòu)確定后,其壓比-換算流量特性在特定轉(zhuǎn)速下具有惟一性,不隨環(huán)境壓力和溫度而改變。由此可見,工作轉(zhuǎn)速和其他因素對(duì)孔徑式通風(fēng)器阻力特性的耦合影響是值得分析與研究的。為了便于評(píng)價(jià)孔徑式通風(fēng)器阻力變化幅度,定義特征屬性改變后孔徑式通風(fēng)器總阻力值Δp′o與改變前總阻力Δpo的比值為總阻力系數(shù)βo,用以衡量特征屬性對(duì)阻力特性的影響趨勢(shì)與程度。

(14)

2.1 旋轉(zhuǎn)半徑與轉(zhuǎn)速的影響

孔徑式通風(fēng)器流體進(jìn)口處節(jié)流孔(板)的旋轉(zhuǎn)半徑和轉(zhuǎn)速?zèng)Q定了流體進(jìn)口處切向速度u,對(duì)旋轉(zhuǎn)修正系數(shù)χ產(chǎn)生直接影響,進(jìn)而改變節(jié)流孔(板)的當(dāng)量通流面積。為了研究旋轉(zhuǎn)半徑和轉(zhuǎn)速對(duì)孔徑式通風(fēng)器阻力的綜合影響,將改變后的節(jié)流孔(板)進(jìn)口端旋轉(zhuǎn)半徑尺寸R′i與原半徑尺寸Ri的比值設(shè)為半徑因數(shù)βr,如式(15)所示。

(15)

通常來說,旋轉(zhuǎn)節(jié)流孔(板)單元處于孔徑式通風(fēng)器流體進(jìn)口處,其安裝結(jié)構(gòu)的外廓限定了其尺寸外圍,以上述太行發(fā)動(dòng)機(jī)孔徑式通風(fēng)器為例,在環(huán)境溫度為27 ℃、流量為150 g/s、出口壓力為131.3 kPa時(shí),得到不同轉(zhuǎn)速條件下孔徑式通風(fēng)器總阻力系數(shù)與半徑因數(shù)的關(guān)系如圖9所示。

圖9 總阻力系數(shù)βo與半徑因數(shù)βr的關(guān)系

由圖9可知:

(1)相同轉(zhuǎn)速、流量條件下,節(jié)流孔(板)結(jié)構(gòu)旋轉(zhuǎn)半徑越大,其當(dāng)量流通面積越小,對(duì)流體產(chǎn)生的阻力越大,且阻力增長(zhǎng)梯度隨著半徑因數(shù)的增大而增大;

(2)相同流量、半徑因數(shù)條件下,節(jié)流孔(板)轉(zhuǎn)速越高,其當(dāng)量流通面積越小,對(duì)流體產(chǎn)生的阻力越大,且阻力增長(zhǎng)梯度隨轉(zhuǎn)速的增大而增大;

(3)通過改變旋轉(zhuǎn)節(jié)流孔(板)半徑因數(shù)和工作轉(zhuǎn)速對(duì)通風(fēng)器總阻力的影響程度與其阻力占總阻力比值有關(guān):若旋轉(zhuǎn)節(jié)流孔(板)阻力占通風(fēng)器總阻力比較小(如圖9中2 000 r/min和5 000 r/min),通風(fēng)器總阻力隨速變化范圍較小,阻力表現(xiàn)偏向“恒阻”特性;若旋轉(zhuǎn)節(jié)流孔(板)阻力占比較大,通風(fēng)器阻力隨轉(zhuǎn)速變化范圍較大(如圖9 中8 800 r/min和12 000 r/min),阻力表現(xiàn)偏向“隨速”特性。

2.2 截面面積與轉(zhuǎn)速的影響

節(jié)流孔(板)結(jié)構(gòu)截面面積直接影響流體通流面積:當(dāng)流體相對(duì)于節(jié)流孔(板)進(jìn)口無切向速度時(shí),截面面積即為流體的流通面積;當(dāng)流體相對(duì)于節(jié)流孔(板)結(jié)構(gòu)進(jìn)口處存在切向速度時(shí),需引入旋轉(zhuǎn)修正系數(shù)χ。為了研究節(jié)流孔(板)截面面積對(duì)孔徑式通風(fēng)器阻力的影響,將改變后的節(jié)流孔(板)截面面積S′2與原狀態(tài)截面面積S2的比值設(shè)為面積因數(shù)βs,如式(16)所示。

(16)

在2.1節(jié)所述條件下,得到離心通風(fēng)器的總阻力與面積因數(shù)的關(guān)系如圖10所示,其中渦輪軸孔的總阻力系數(shù)與內(nèi)流道變化趨勢(shì)相同,不贅述。

圖10 總阻力系數(shù)βo與面積因數(shù)βs的關(guān)系

由圖10可知:

(1)相同轉(zhuǎn)速、流量條件下,孔徑式通風(fēng)器總阻力與節(jié)流孔(板)單元截面面積負(fù)相關(guān),即節(jié)流孔(板)結(jié)構(gòu)截面面積越大,通風(fēng)器總阻力越小;

(2)最小截面面積節(jié)流孔(板)單元為孔徑式通風(fēng)器主要阻力單元,可通過調(diào)整其結(jié)構(gòu)截面面積大小改變孔徑式通風(fēng)器總阻力特性;且通風(fēng)器轉(zhuǎn)速越高,阻力改變幅度越大。

2.3 流量與轉(zhuǎn)速影響

孔徑式通風(fēng)器流體質(zhì)量流量qm決定了流體沿節(jié)流孔(板)進(jìn)口方向的流速v。為了研究質(zhì)量流量和轉(zhuǎn)速對(duì)孔徑式通風(fēng)器阻力的綜合影響,將通風(fēng)器的質(zhì)量流量q′m與擁塞狀態(tài)流量qm(150 g/s)的比值設(shè)為流量因數(shù)βQ,如式(17)所示。

(17)

在2.1節(jié)環(huán)境條件下,得到不同轉(zhuǎn)速條件下總阻力系數(shù)與流量因數(shù)的關(guān)系如11所示。

圖11 總阻力系數(shù)βo與流量因數(shù)βQ的關(guān)系

由圖11可知:

(1)在2.1節(jié)對(duì)應(yīng)條件下,該孔徑式通風(fēng)器阻力節(jié)流孔(板)構(gòu)成,總阻力隨流體質(zhì)量流量的增大而增加,轉(zhuǎn)速對(duì)其影響較小;

(2)在流體擁塞前,孔徑式通風(fēng)器總阻力的增長(zhǎng)梯度隨流體質(zhì)量流量增大而增加,流體擁塞后,阻力增長(zhǎng)梯度達(dá)到最大值并保持不變。

3 結(jié)論

(1)提出一種孔徑式通風(fēng)器阻力理論計(jì)算方法,并通過仿真分析和試驗(yàn)手段驗(yàn)證了算法的準(zhǔn)確性和適用性。

(2)在航空發(fā)動(dòng)機(jī)潤(rùn)滑通風(fēng)系統(tǒng)中,潤(rùn)滑油在油氣混合物中占比較小,采用干空氣物理特性在通風(fēng)器阻力分析過程中可獲得較高精度。

(3)最小等效流通面積節(jié)流孔(板)單元在孔徑式通風(fēng)器總阻力中占比最高;若該節(jié)流孔(板)單元在通風(fēng)器進(jìn)口處,孔徑式通風(fēng)器阻力表現(xiàn)“隨速”特性,若該節(jié)流孔(板)單元在非進(jìn)口處,孔徑式通風(fēng)器阻力表現(xiàn)“恒阻”特性。

(4)孔徑式通風(fēng)器總阻力隨旋轉(zhuǎn)半徑的增加而增大,隨孔徑面積的增大而減小。孔徑式通風(fēng)器總阻力隨流體質(zhì)量流量的增加而增大,但不受轉(zhuǎn)速影響,在流體擁塞后阻力增長(zhǎng)梯度達(dá)到最大值。

- 潤(rùn)滑與密封的其它文章

- 科學(xué)家研發(fā)具有優(yōu)異性能的仿生層狀關(guān)節(jié)軟骨潤(rùn)滑材料

- 埃克森美孚攜全面潤(rùn)滑解決方案亮相第七屆中國(guó)風(fēng)電后市場(chǎng)交流合作大會(huì)

- 摩擦學(xué)分會(huì)再獲殊榮

- 摩擦學(xué)分會(huì)葛世榮、丁建寧常務(wù)理事項(xiàng)目通過國(guó)家技術(shù)發(fā)明獎(jiǎng)初評(píng)

- 輾軋工序?qū)囕喣Σ聊p和接觸疲勞性能的影響*

- 高溫泵軸承失效分析及潤(rùn)滑可靠性監(jiān)測(cè)系統(tǒng)的應(yīng)用*