關于PX裝置轉閥液壓系統異常的處理案例

吳 哲

(寧波中金石化有限公司,浙江 寧波 315000)

UOP 吸附工藝通過分子篩模擬床層與解析劑的逆向流動,從原料中提取對二甲苯。該套工藝配置有一套專有控制系統(ACCS),核心設備是轉閥,吸附塔控制系統用于調節通過轉閥和吸附塔的所有工藝流量和壓力[1]。而轉閥配套的液壓系統也極為關鍵,是保證轉閥正常運轉的動力。

1 事件過程

2020 年3 月21 日13 時41 分,一、二系列轉閥穹頂壓力高報。兩個系列轉閥同時出現不步進,APS 和ZTC 失活。內操對兩個系列的轉閥先后執行強制手動步進無效,期間發現兩個系列的液壓系統油壓均不正常。13 點54 分,工藝被迫按應急預案將轉閥離座,吸附分離裝置停車。

2 事件原因分析

由于是兩個系統同時發生轉閥不能步進,其原因肯定在公共系統上。可能是ACCS 控制系統的問題,經排查ACCS 系統正常;也可能是電氣供電系統同時導致液壓系統的供油泵跳停,經檢查,也正常。經工藝分析,發現在轉閥停止步進前,解吸劑流量13 時34 分左右突然升高,該流量分別進一、二系列轉閥,導致轉閥穹頂壓力高,因此是導致轉閥不步進的原因。

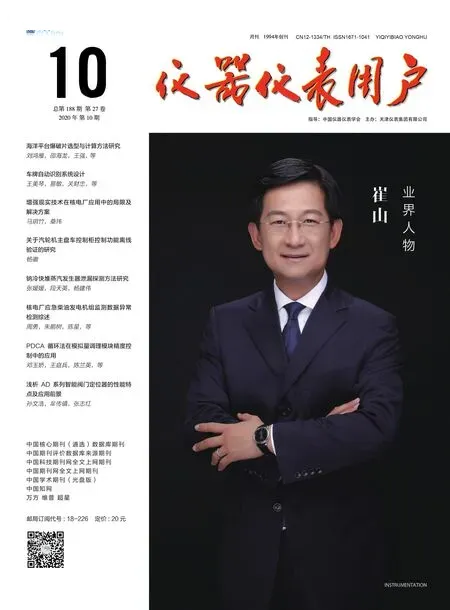

圖1 轉閥液壓系統原理圖[3]Fig.1 Schematic diagram of rotary valve hydraulic system[3]

經檢查TIC322902 分程控制投自動,由于TV322902B閥門執行機構反饋傳動軸抱死,導致閥門動作時反饋傳動軸組件受到扭力,反饋板與傳動軸連接焊口脫開,造成閥門無法調節處于全開位置,調節失靈,解吸劑流量異常波動。

在轉閥不步進、轉閥穹頂壓力正常后,如果操作得當,也不會出現持續轉閥不能步進現象。而在處理過程中轉閥液壓系統也一直不正常,才是導致轉閥步進失效的直接原因,最終轉閥被迫離座停車。

3 液壓系統異常分析

3.1 液壓系統的原理

轉閥液壓系統提供能源轉閥活塞伸縮,從而使步進轉子帶動轉閥步進的,該操作由ACCS 系統控制。如圖1 轉閥液壓系統原理圖所示。為了防止液壓沖擊,平穩實現伸縮切換,系統采用了蓄能器,液壓泵一直運行對系統充壓,使蓄能器充壓于8.6MPa 后(P-MF 壓力值),然后通過背壓機械設定控制,使系統壓力返回油箱,出口壓力(PTA)可以清淅顯示整個過程。在床層切換時,伸、縮電磁閥相繼得電,通過蓄能器的油壓力對油缸實現伸、縮控制。除此之外,床層每切換一層,就重新補壓。

3.2 轉閥步進原理

圖2 ACCS系統轉閥操作圖Fig.2 ACCS system rotary valve operation diagram

安全起見,轉閥步進前ACCS 會打開閃光燈閃5s,警示附近的操作人員液壓活塞即將移動。活塞縮回并且“縮回限位開關”閉合后,閃光燈關閉。通常,縮回限位開關閉合時,縮回指令才算正常完成;若限位開關未閉合,則5s 后縮回指令計時超時。當轉閥活塞閑置時,為保持液壓油的質量,要將其循環通過系統管道,然后回到油箱。油循環可以除去管道中的空氣,使轉閥步進更加順利,并根據現場條件來加熱或者冷卻液壓油。ACCS 通過啟動再循環電磁閥來完成液壓油的循環,若液壓油步進休息時間段通過系統管道,系統壓力不足延伸和縮回轉閥活塞。因此,轉閥步進前需禁止(關閉)再循環閥及其啟動閥,待步進完成后再啟動(打開)。

以下是轉閥步進序列,圖2 為ACCS 系統轉閥操作圖[1,2]。

轉閥進入下一個步進序列前,步進計時器開始5s 倒計時,此時,閃光燈打開并且液壓系統啟動電磁閥209 關閉,警示現場操作人員液壓缸即將移動。步進計時器3s 倒計時,ACCS 關閉再循環電磁閥401。步進計時器計時結束,打開4 通閥電磁定向閥205,執行延伸指令。液壓缸延伸,延伸指令最多持續5s或者持續至收到延伸接近開關的反饋信號,兩者中以發生在前者為依據。轉閥延伸限位開關給出信號指示,延伸沖程結束并且發出縮回指令,液壓缸405 反向移動。縮回指令最多持續5s 或者持續至收到縮回接近開關的反饋信號,兩者中以發生在前者為依據。縮回限位開關發出信號指示,縮回沖程結束并且按照ACCS 的指令停止液壓缸移動。ACCS 關閉4 通電磁定向閥205A,將其打到中間位置。ACCS 關閉閃光燈,有1 s 鐘滯后時間后,ACCS打開再循環閥401,有2s 鐘滯后時間后,ACCS 打開再循環閥,啟動閥209 并等待下一次步進序列重新啟動循環。

圖3 ACCS系統液壓系統儀表趨勢分析圖Fig.3 Trend analysis chart of ACCS system hydraulic system instrumentation

3.3 轉閥液壓油系統壓力未能恢復正常的原因分析

13 時41 分08 秒左右,轉閥由于穹頂壓力高(相當于轉閥超負荷),延伸已不能進行(正常時,延伸時間為2s)。由于轉閥無法步進,此時,待計時5s 后,恢復收縮狀態。13 時42 分14 秒,工藝采取手動步進方式,液壓系統的主要能源為充壓后的蓄能器壓力8.6MPa,而此時延伸電磁閥帶電時長5s,系統壓力釋放較快,液壓油返回油箱較多,通過圖3ACCS 系統液壓系統儀表趨勢分析圖所示,液壓油液位HT-RV-3201-LI 趨勢分析到液壓油箱液位上漲,說明油都回到油箱中了,此時液壓系統壓力逐漸降低,而后續的處理過程中,工藝內操仍有幾次手動步進操作,每步進一次,延伸電磁閥帶電,但由于壓力低,無法讓轉閥步進,都會使延伸電磁閥帶電5s 后斷電,此5s 使液壓油不斷地回到油箱中,持續導致油壓低,油壓一直無法恢復,到13時54 分左右轉閥離座。

3.4 關建點

在分析轉閥動力時,技術人員以為只要油泵運行,油泵出口壓力正常,轉閥就應該可以步進成功,而恰恰忽略了液壓系統中蓄能器的作用。為了使轉閥平滑動作,液壓系統中設置了蓄能器,油泵是先充壓至蓄能器,再由蓄能器向活塞供油。此次轉閥多次步進不成功,關鍵是蓄能器油壓外泄過快,惡性循環,壓力始終補充不足導致的結果。

由于工藝操作人員并不清楚液壓系統的原理,在工藝大幅波動及轉閥出現異常時,多次手動步進轉閥的操作,使液壓系統油壓失靈,轉閥無法操作,結果使工藝波動更加惡劣,最終裝置停車。

4 結論

以上是一起UOP 吸附分離工藝中轉閥系統異常的特殊案例。雖然起因是一臺控制閥故障,在工藝的處理過程中影響到轉閥液壓控制系統,卻涉及到設備、工藝、儀表諸多相關專業的知識。通過這起生產異常,也為吸附分離專有控制系統提供了一個經典案例,供專業人士參考、學習。