鋼渣碳化工藝對混凝土抗壓強度的影響

杜 濱,尹鳳交,王壽權,曹明見,王 鵬

(山東天力能源股份有限公司,山東 濟南 250101)

鋼渣是煉鋼過程中產生的工業固體廢棄物,主要由鈣、鐵、硅、鎂和少量鋁、錳、磷等的氧化物組成[1-3]。近年來,隨著我國鋼鐵行業的發展,鋼渣產量迅速增大,據不完全統計,我國鋼渣的存放量已超過18億噸,不僅浪費了資源還給環境帶來了極大的污染[4-5]。因此,鋼渣資源化利用需求迫切[6-8]。

國外研究鋼渣利用比較早,發達國家鋼渣利用已經實現排用平衡,世界著名產鋼大國鋼渣主要作為煉鐵熔劑、鐵路道碴和道路材料等[9-11],而中國鋼渣利用率不高(<30%),主要用于回收廢鋼、磁選鐵精粉等[12]。鋼渣因其強度高、表面粗糙、穩定性好的特點可代替碎石和細骨料摻入混凝土,但鋼渣中含有的f-CaO和f-MgO這兩種成分遇水后可使鋼渣體積發生粉化膨脹,這就限制了鋼渣的應用。熱悶技術可以解決f-CaO和f-MgO遇水體積膨脹所引起的道路和建筑物開裂的問題,但經過熱悶技術處理的鋼渣活性低[13-15]。本文分別采用反應釜靜態碳化實驗裝置和流化床干燥動態碳化裝置考察了工藝參數對鋼渣微粉碳化的影響,并對加入碳化后鋼渣的混凝土進行了3,7,28d齡期的抗壓強度測試,實驗證明通入CO2氣體可以提高鋼渣活性、安定性,達到鋼渣高效利用的目標,采用流化床動態方式碳化,解決了靜態碳化試驗存在的碳化時間長,含水量高的不足,有利于實際生產的實施。

1 實驗材料與裝置

1.1 試驗樣品

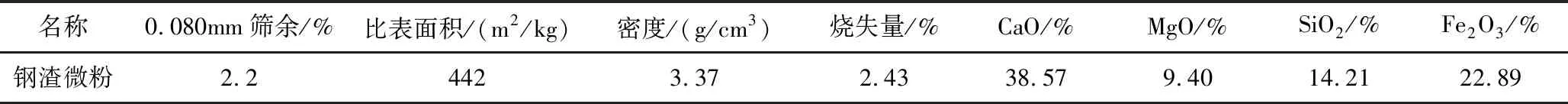

實驗所用的原料鋼渣微粉來自山東鋼鐵集團(原一、三煉鋼廠)熱悶渣,經粉磨、篩分處理后待用(見圖1、圖2),水泥為山水集團普通硅酸鹽水泥(425水泥),二氧化碳氣體來自某氣體廠,純度為99.99%。其中鋼渣參數如表1所示。

圖1 鋼渣原料

圖2 磨細后的鋼渣原料

表1 鋼渣物性參數表

1.2 碳化實驗裝置及方法

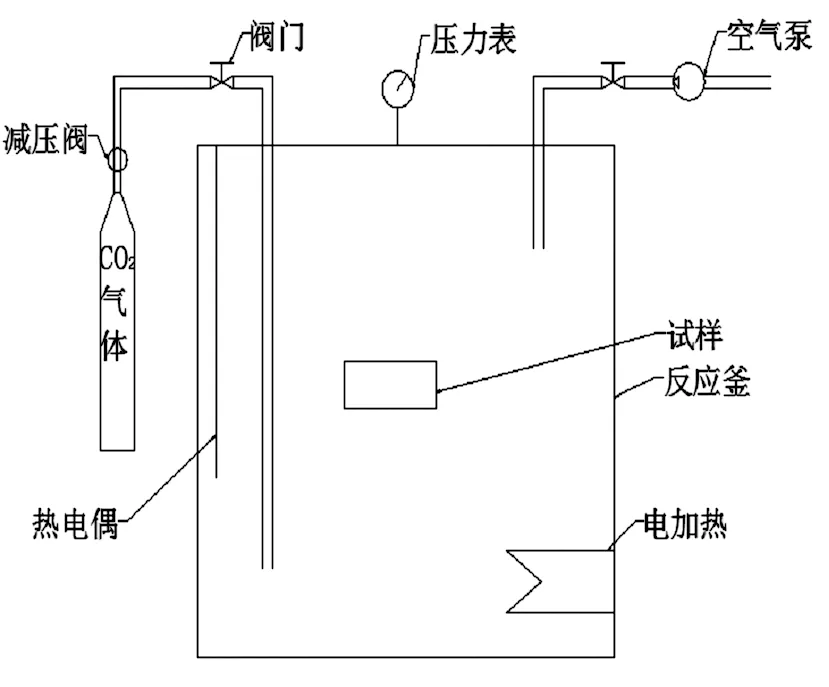

1.2.1 鋼渣碳化反應釜靜態實驗臺

鋼渣碳化反應釜靜態實驗臺流程圖3所示。

實驗方法:稱取一定質量(300g)的鋼渣微粉,先后加入一定量的液體增強劑、少量固體增強劑,并混勻、攪拌3~5min,然后將料放入容器中,密封,排空,裝料層厚度大約1cm,在常溫常壓下和加壓至1.5個大氣壓(0.15MPa)、加熱至80℃的情況下,分別對鋼渣微粉進行碳化。

1.2.2 鋼渣碳化流化床動態實驗臺

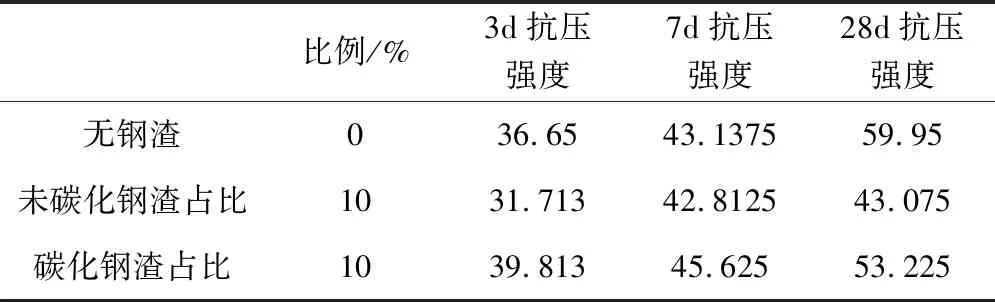

鋼渣碳化流化床動態實驗臺流程圖如圖4所示。

圖3 鋼渣碳化反應釜靜態實驗臺流程圖

圖4 鋼渣碳化流化床動態實驗臺流程圖

實驗方法:稱取一定質量的鋼渣微粉,加入10%水攪拌均勻,從設備上方倒入流化床中,將進料口密封,在下方進氣口中通入二氧化碳氣體,使鋼渣粉在流化床中呈懸浮流態化,使其與二氧化碳氣體充分接觸,對鋼渣粉進行碳化。通過加熱裝置對碳化后鋼渣粉進行干燥處理,實驗出料鋼渣粉取樣密封,進行水泥試塊強度測試。

1.3 抗壓強度實驗裝置及方法

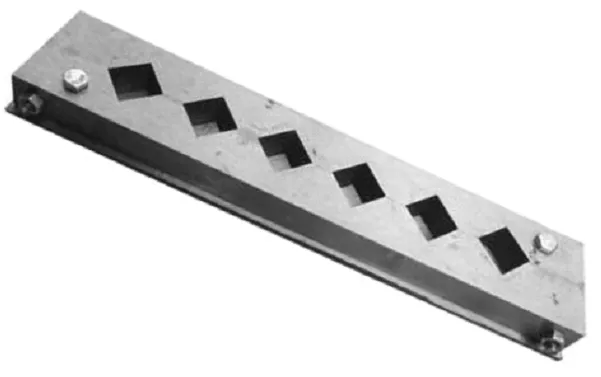

圖5 模具

實驗方法:

將碳化后的鋼渣,采用100mm?100mm?100mm的標準試模(見圖5)制作試件,每組成型3個試件,同時配制未碳化的鋼渣混凝土試件進行對比實驗。將試件分別編號送至標準養護室進行養護,采用全自動壓力試驗機(型號:YAW-2000)測定在3,7 ,2 8 d齡期的抗壓強度。

2 實驗結果與討論

2.1 鋼渣碳化對混凝土抗壓性能的影響

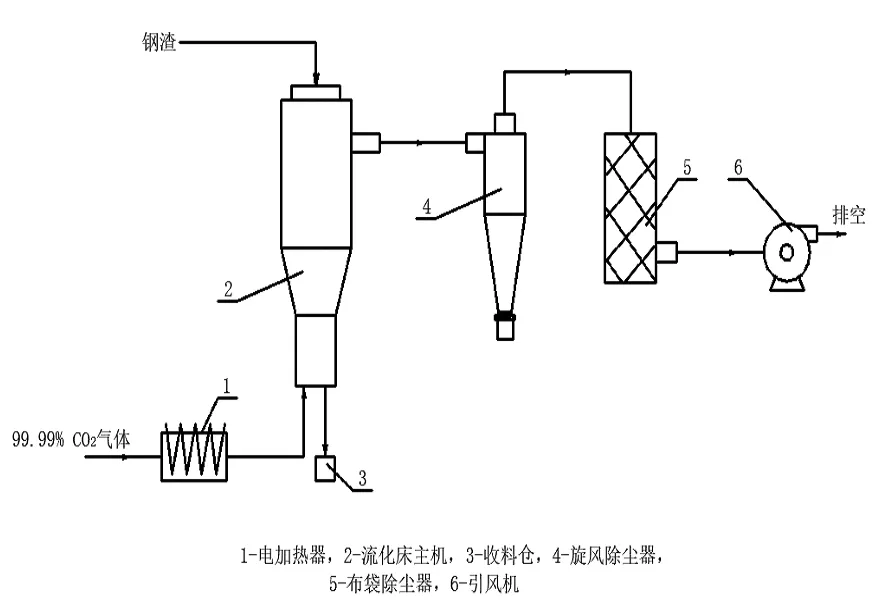

取在靜態實驗臺上進行碳化2h的鋼渣和未經碳化的鋼渣,按一定比例混合、攪拌后制作標準試模,然后進行養護,測定其抗壓強度,結果如表2所示:

表2 鋼渣碳化對混凝土抗壓性能的影響

從表2可以看出:加入未碳化的鋼渣后,混凝土3d、7 d、2 8 d齡期的抗壓強度比未加入鋼渣的混凝土抗壓強度小;加入碳化后鋼渣的3d、7d、28d齡期抗壓強度均比加入未碳化鋼渣混凝土和未加入鋼渣的混凝土抗壓強度大。加入碳化的鋼渣有利于提高混凝土的抗壓性能。

2.2 鋼渣摻混量對混凝土抗壓性能的影響

取在靜態實驗臺上進行碳化2h的鋼渣按一定比例混合、攪拌后制作標準試模,經養護室養護后,測定抗壓強度,結果如表3所示。

表3 鋼渣摻混量對混凝土抗壓性能的影響

從表3可以看出:碳化鋼渣摻入量在0%~10%時,隨著摻入量的增大,混凝土3,7,28d齡期的抗壓強度呈增長趨勢;碳化鋼渣摻入量在20%~50%時,隨著摻入量的增大,混凝土3,7,28d齡期的抗壓強度呈下降趨勢。綜合考慮,鋼渣摻入量控制在30%以內合適。

2.3 碳化壓力、溫度對混凝土抗壓性能的影響

在靜態實驗臺上分別進行了0.15MPa、80℃條件下碳化試驗和常溫常壓條件下碳化試驗,結果如表4所示。

表4 碳化壓力、溫度對混凝土抗壓性能的影響

由表4可以看出,加入常溫常壓下碳化鋼渣的混凝土3,7,28d齡期的抗壓強度比0.15MPa、80℃下碳化鋼渣混凝土的抗壓強度小。

2.4 碳化時間對混凝土抗壓性能的影響

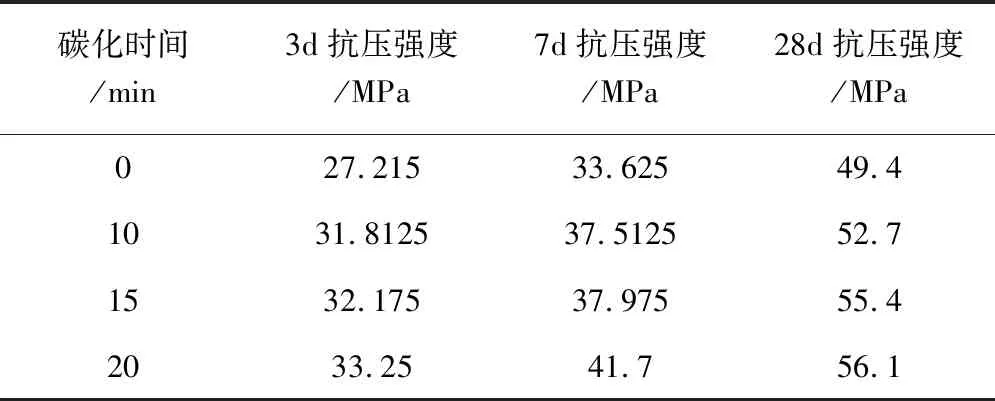

在靜態實驗臺上進行常溫常壓碳化時間為10 ~20min條件下的碳化試驗,經養護室養護后,測定抗壓強度,結果如表5所示。

表5 碳化時間對混凝土抗壓性能的影響

由表5可以看出,碳化鋼渣的強度比未碳化的有提高,且隨著碳化時間的增加,強度增加,與前期強度變化趨勢相一致,碳化效果較好。

2.5 碳化狀態對混凝土抗壓性能的影響

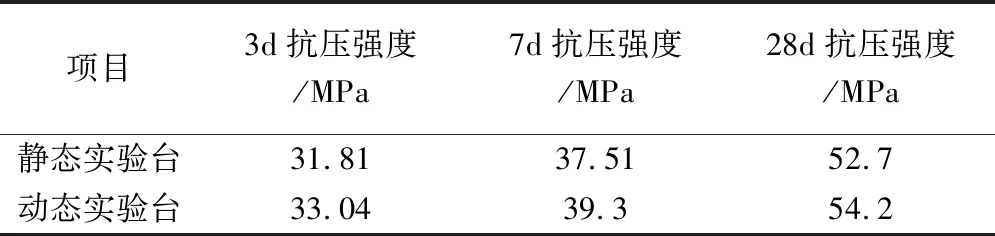

在流化床動態干燥小型實驗臺進行鋼渣碳化試驗,通入CO2氣體濃度為15%~20%,碳化溫度為80℃,碳化時間分別為10min。對碳化后鋼渣分別進行鋼渣摻加量為30%的水泥砂漿試驗,與未碳化的鋼渣對比。同時對碳化后的鋼渣進行了含水量測試。測試結果見表6。

表6 碳化時間對混凝土抗壓性能的影響

從表6中可以看出,當鋼渣處于流化狀態下碳化,其3d、7d、28d齡期的抗壓強度均比靜態碳化時抗壓強度大。

3 結論

(1)加入碳化后鋼渣的混凝土抗壓強度均比加入未碳化的鋼渣混凝土和未加入鋼渣的混凝土抗壓強度大。

(2)碳化鋼渣摻入量在0~10%時,隨著摻入量的增大,混凝土3d、7d、28d齡期的抗壓強度呈增長趨勢;碳化鋼渣摻入量在20%~50%時,隨著摻入量的增大,混凝土3,7,28d齡期的抗壓強度呈下降趨勢。

(3)加入常溫常壓下碳化鋼渣的混凝土3,7,28d齡期的抗壓強度比0.15MPa、80℃下碳化鋼渣混凝土的抗壓強度小。

(4)隨著鋼渣碳化時間的增加,鋼渣混凝土的抗壓強度增加。

(5)鋼渣處于流化狀態下碳化,其抗壓強度均比靜態碳化時抗壓強度大。