汽車后橋殼內高壓成形工藝及脹型模具設計

張羅 徐蓉

摘 要:汽車后橋殼是幾何形狀較為復雜的零件,目前汽車橋殼的主要生產方式是鑄造和沖壓焊接。鑄造工藝對材料和能源太過浪費,零件的力學性能較差;沖壓焊接工藝的焊縫質量難保證,材料利用率較低。利用液壓脹形工藝成形整體橋殼能克服以上缺陷,節約材料和能源,同時工序少、材料利用率高。本文研究汽車后橋殼鼓包部分的液壓脹型工藝。針對汽車后橋殼特點,采用半滑動式液壓脹形工藝,能夠有效降低合模壓力的整體式的滑動模塊,同時固定模塊可防止飛邊的出現,也考慮了取件問題。本設計的亮點是整體式的滑動模塊具備分擔大部分的管坯脹形力,降低設備噸位的作用;設計的預脹形模具和終脹形模具滑動模塊部分能夠共用,減少模具開發制造費用。

關鍵詞:汽車橋殼;半滑動式;液壓脹形;模具設計

汽車橋殼屬于大型復雜異型截面零件,它保護著內部的主減速器,差速器,半軸等零件,并承受著車身重量與車輪傳來的力矩。其作用及性能,要求既有足夠的強度和剛度,又要盡量減輕質量;而且在保證橋殼使用要求的前提下,力求結構簡單,制造方便,以利于降低成本。

車橋主要有兩種生產方式:鑄造和沖壓焊接。鑄造可以制造出形狀較為復雜的車橋,但鑄造件重量大,消耗材料和能源多,較為浪費。沖壓-焊接成形工藝較好,廢品率低,重量輕,強度高,并且成本較低[1]。但沖壓焊接工藝工序多,費材耗能,焊縫長,對焊縫質量要求較高。而利用液壓脹形工藝生產橋殼則材料利用率高,節省能源和材料,加工工序較少,且加工效率高,易實現機械化、自動化[2]。壁厚合理,應力分布較好,剛度高,重量輕。

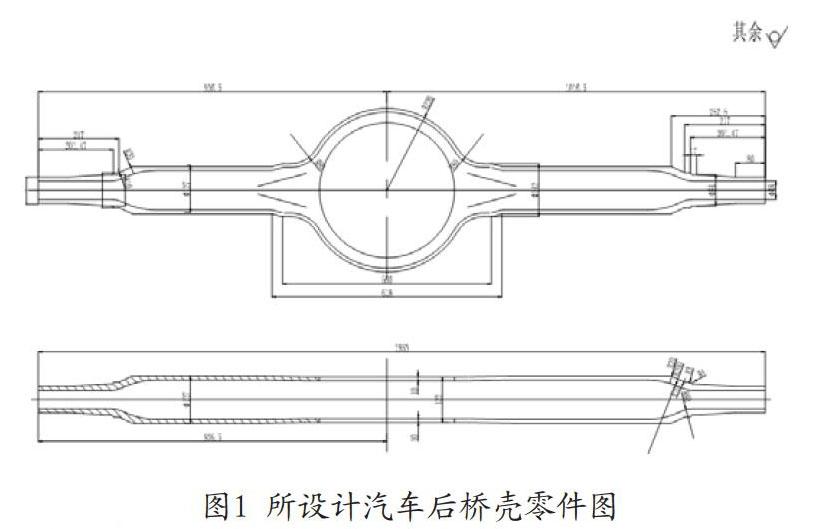

本設計就是要依據圖1-1所給的后橋殼相關尺寸,材料為20號碳鋼無縫管。圖1-1為設計中橋殼為輕型車后橋殼,鼓包部分的最大直徑為440mm,最小直徑68mm,長度為1953mm,橋殼壁厚為10mm,均勻管徑為127mm。

為了減少變形過程中變形量過大導致徑縮脹形失敗,選取了直徑為127mm,厚度為10mm的管胚,這樣可以保證大部分材料不流動就可以滿足橋殼設計要求。研究的內容包括:

(1)確定汽車橋殼復合液壓脹形成形方案。

(2)形成汽車橋殼復合液壓脹形的工藝技術,包括設計滑動脹形模具。

圖1 所設計汽車后橋殼零件圖

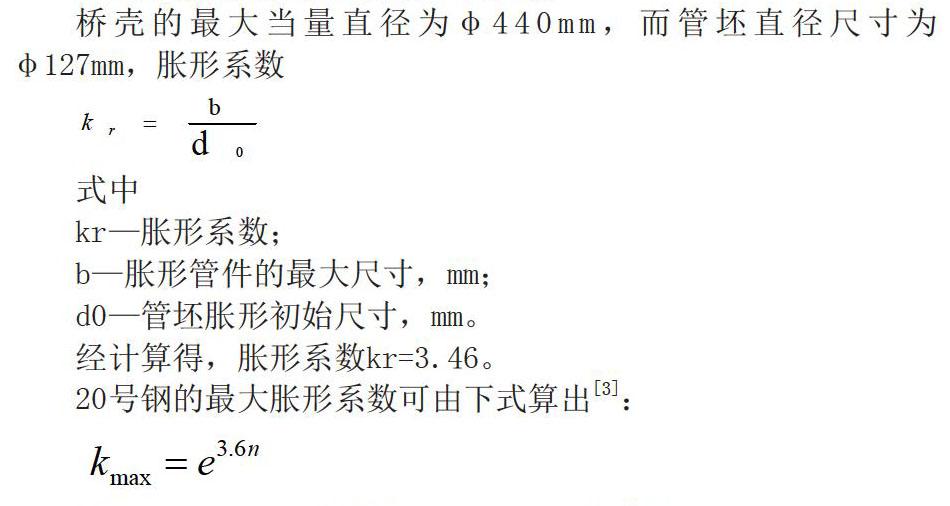

1.汽車橋殼復合液壓脹形參數分析

橋殼的最大當量直徑為φ440mm,而管坯直徑尺寸為φ127mm,脹形系數

式中

kr—脹形系數;

b—脹形管件的最大尺寸,mm;

d0—管坯脹形初始尺寸,mm。

經計算得,脹形系數kr=3.46。

20號鋼的最大脹形系數可由下式算出[3]:

式中n—材料的硬化指數,對于20號低碳鋼,n=0.18-0.22

算出

由上Kr大于Kmax,需要兩次脹形。

2.汽車橋殼脹型工藝

傳統脹形時采用的模具有固定式、滑動式兩種結構,固定式結構軸向推力完成不了大脹型,管徑和材料之間的滑動使坯料不能模具形狀嚴格吻合;動式液壓脹形模具可以克服固定式脹型模具缺點,但較大的垂直合模力,左右滑動模塊進給時與上下導板的摩擦力亦較大,滑動模塊之間存在較大的懸空部分,可能出現管坯中部脹出模具型腔在合模時被壓成“飛邊”缺陷[4]。針對以上難點,采用了半滑動式液壓脹形工藝。采用由中間固定模塊、左右滑動模塊組成的半滑動式模具。左右滑動模塊分別采用整體結構(或由軸向分模的兩部分組成),促使軸向推力有效作用于管坯大脹形部位,使單次脹形量大、同時承載著管坯傳遞的液體壓力,減低垂直合模力及其軸向進給時與模具導向板之間的摩擦力,脹形時固定不動,便于成形控制,避免出現脹裂、飛邊等缺陷。

車橋殼成型坯料在經過多次縮頸后成為工序件1(圖2-1)(縮頸工藝和縮頸模具設計本文不展開),之后經過預脹型和終脹型兩次脹形,工序件如圖2-2。經過最終脹形后得到所研究后橋殼零件。

3.預脹形模具主要零件設計

1)固定模具的設計

預脹形的固定控制模具(圖3虛線框中零件)是與所設計的汽車后橋殼的預脹形坯料一致的,這樣設計方便脹形后直接在左右滑動模具滑滑向兩側后取件,與滑動模具通過滑動鑲塊密封。

2)滑動模塊設計

為了使滑動模塊能夠分擔液壓脹形時管坯的脹形力,降低液壓機的合截面合模力,滑動模塊設計為整體式結構。將左右兩個滑動模塊都分為滑動模具1、2和滑動模具1、3(圖3)兩個部分,以減小單個零件的重量,方便拆裝。

4.終脹形模具主要零件設計和裝配

1)固定模具的設計

終脹形的固定控制模具((圖3實線框中零件))是與所設計的汽車后橋殼的最終零件形狀一致,如圖所示3,取件密封功能實現和預脹型模具相同。

2)滑動模具設計

由于第一次脹形滑動模具和第二次脹形滑動模具鼓包設計相適應,第一次脹形的滑動模具可以直接用到第二次脹形過程中,無需再次設計。

3)圖3為終脹形模具結構圖,預脹型與終脹型模具只有21控制模具不同。由圖可看出,左滑動模具由7滑動模具1、12滑動模具2組成,相應的右滑動模具由17滑動模具3、7滑動模具1組成。左右滑動模具與21控制模、模具鑲塊組成整個橋殼的幾何形狀。密封鑲塊9與滑動模具1通過過盈配合裝配在一起,滑動模具1和滑動模具2由銷釘固定在一起,這樣,整個左滑動模固定為一個整體。右邊以同樣的方式固定在一起。左模固定液壓機上工作面,右模固定在液壓機下工作面,兩工作平面之間要有足夠的開度,使放入和取出管坯時有足夠的空間。裝配時,左、右模和控制模緊貼導板,導向板能夠起到定位的、導向作用。密封壓頭處由密封鑲塊密封壓頭采用內嵌式組合密封形式。

1.導軌槽2.導軌3螺釘4墊片5.M12螺釘孔6.下導板7.滑動模具18.密封壓頭9.密封鑲塊10.進液口11.脹形胚料12.滑動模具2 13.銷釘14.螺釘15.墊片16.滑動鑲塊17.滑動模具3 18.放液口19.螺釘20.墊片21.終脹型控制模具? 22.螺釘23.墊片24.螺釘25.墊片26.上導板

5 脹形模具功能實現

密封壓頭5是模具中極為重要的一個零件,它用于密封的接觸面為圓弧面,能夠很好地與滑動模具和滑動鑲塊配合,密封住管坯的端口,保證管坯內的高壓液體不外泄。進液口相對的口可以接一個傳感器,這樣能夠隨時測得管坯內液體的壓力大小,并將其及時反饋到電腦,用以實時數據跟蹤,一旦壓力出現異常可隨時調整。脹形模具密封進液處如圖5

滑動模具在導板上是沿著滑動導軌滑動的,滑動導軌以及導軌槽的硬度和耐磨度要求比較高,因此做成鑲塊形式以節約成本。

脹形坯料放入脹形模具后,固定模具兩側的滑動模具在液壓機的控制下壓緊坯料口,此時坯料內部形成密封空間,此時高壓液體由進液口注入,隨著注入的液體增多,中間部分未與固定模具接觸的地方開始脹形,同時,固定的滑動模具在液壓機的作用下同時向中間固定模具靠近,以便脹形過程中的給料,脹形繼續進行,隨著坯料內部壓力的繼續增加,滑動模具緊靠固定模具后,滑動模具保持位置不變,壓力繼續增加使得脹形過程完全貼模后保持壓力不變一段時間。取件時放液口打開,坯料內部壓力降低,液體完全放出后,滑動模具在液壓機的帶動下滑向兩側,此時可以取出制件,進行下一次脹形或者換固定模具進行最終脹形。

參考文獻

[1]李偉,韓英淳,史文庫.輕型車后橋殼液壓脹形仿真與實驗研究.2007.

[2]王連東,張濤,李礽.確定汽車橋殼液壓脹形極限成性系數的初探.燕山大學學報,2001.

[3]李繼光,宮海蘭,王忠金.薄壁零件粘性介質外壓多道次縮徑研究.鍛壓技術,2010.

[4]郎利輝. 內高壓液力成形缺陷產生及其失效分析[J]. 塑性工程學報,2001.

作者簡介:

徐蓉(1990-),女,漢族,湖北應城,沖壓工藝/助理工程師,本科,東風柳州汽車有限公司,沖壓方向。

張羅(1991-),男,漢族,湖北襄陽,沖壓工藝/助理工程師,本科,東風柳州汽車有限公司,沖壓方向。