熱處理用壓力監測系統設計

趙京鶴

(長春光華學院機械工程學院,長春 130033)

0 引言

目前,對于熱處理爐壓力的監測,主要是簡單地安裝壓力監測儀,而后根據儀表的顯示,手動進行氣體的供給或排出,如此,需要專門的人員一直在旁監管,一旦監管人員疏忽,輕則造成爐壓不穩定,重則可能造成生產事故。此外,現今的明火熱處理的氣體的供入端是間斷工作的,而排放端是連續排放的。由于氣體的排放端保持常開,而爐膛壓力處于微正壓,因此爐內的保護氣體一直處于排放狀態,勢必造成保護氣體的浪費;同時,由于氣體的連續排放,將帶來熱量的不必要損失和爐膛空間內存在一個保護氣體的流場,爐膛內壓力分布一直不均勻,可能造成某些部位形成負壓,熱損失增大,進而影響爐內的溫度均勻性,造成燃料的浪費。

1 監測步驟

熱處理用壓力監測裝置,包括熱處理爐、壓力傳感器、控制系統、進氣系統以及出氣系統,所述熱處理爐的進氣端與進氣系統連通設置,熱處理爐的出氣端與出氣系統連通設置,熱處理爐上設置有壓力傳感器,所述控制系統與壓力傳感器、進氣系統以及出氣系統均信號傳輸連接。

(1)壓力傳感器監測熱處理爐內的氣壓,并將數據實時反饋給控制系統;

(2)控制系統根據壓力傳感器反饋的數據發出命令;

若熱處理爐內的氣壓偏低,則控制系統控制進氣閥組給氣;若熱處理爐內的氣壓偏高,則控制系統控制出氣閥組排氣。

2 設計方案

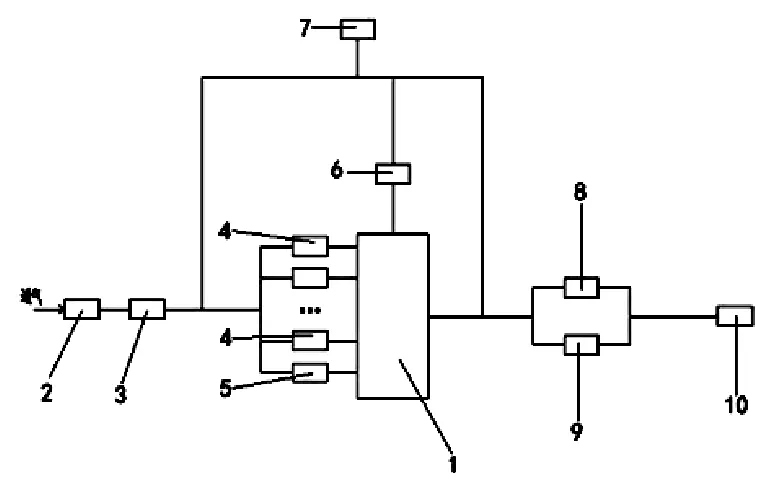

1-裝置外殼、2-檢測壓力表、3-測壓管道、4-標準壓力表、5-絲桿、6-矩形滑塊、7-滑軌、8-定位孔、9-驅動電機、10-旋轉輪、11-散熱扇葉、12-清理毛刷、13-定位塊、14-支撐底座、15-傳動皮帶、16-內螺紋塊圖1 壓力監測系統1示意圖

裝置外殼1的外側采用矩形開口式結構,且裝置外殼與檢測壓力表2為貫穿連接。標準壓力表4與裝置外殼1通過內螺紋塊16和絲桿5構成升降結構。絲桿5的長度與滑軌7長度一致,并且滑軌7與矩形滑塊6均開設有定位孔8。旋轉輪10與絲桿5通過驅動電機9與傳動皮帶15構成轉動結構,且絲桿5與內螺紋塊16關于裝置外殼1中心線對稱分布。散熱扇葉11的直徑為清理毛刷12直徑的一半,且清理毛刷12的寬度小于2組測壓管道3之間的距離。支撐底座14與定位塊13為相互平行,且支撐底座14與裝置外殼1通過定位塊13構成卡合結構,并且定位塊13的縱截面為“U”字形結構。

在使用該熱處理用壓力監測裝置時,操作人員根據熱處理的設備高度,打開驅動電機9,通過驅動電機9帶動旋轉輪10進行轉動,通過旋轉輪10帶動傳動皮帶15及一側的旋轉輪10進行轉動,通過旋轉輪10帶動絲桿5進行轉動,通過絲桿5帶動內螺紋塊16及裝置外殼1進行移動,同時裝置外殼1通過外側的矩形滑塊6進行移動,矩形滑塊6在滑軌7的外側進行移動,當裝置外殼1移動到相應位置,將螺栓插入到矩形滑塊6與滑軌7的連接處中;隨后關閉驅動電機9,并將傳動皮帶15從旋轉輪10的外側取下,將檢測壓力表2下方的測壓管道3與熱處理裝置的頂部進行連接,隨后打開驅動電機9,驅動電機9帶動散熱扇葉11進行轉動,便于將熱處理器外側多余的熱量進行疏散,熱處理器內部的氣體導入到測壓管道3的內部,檢測壓力表2對壓力值進行測量,使用人員通過查看標準壓力表4的數值,對熱處理器內部的壓力進行判定,當裝置外殼1向下移動時,將裝置外殼1下方的定位塊13放置在支撐底座14的頂部,從而完成對裝置外殼1底部的支撐。

3 方案特點

(1)采用內螺紋塊與絲桿,通過絲桿帶動內螺紋塊進行垂直移動,便于根據檢測設備的高度調節裝置外殼的位置,提升對不同類型設備檢測及使用的便捷性,通過裝置外殼頂部的儀表對熱處理設備的頂部進行監測,降低處理工人操作的勞動強度;

(2)采用旋轉輪與傳動皮帶,一方面通過旋轉輪帶動絲桿進行轉動,對裝置外殼的高度進行調節,并通過旋轉輪帶動散熱扇葉與清理毛刷進行轉動,通過散熱扇葉對熱處理設備進行散熱,并通過清理毛刷對熱處理設備表面灰塵進行清理,提升檢測裝置的實用效果。

4 結語

本文根據壓力傳感器的反饋通過控制系統控制進氣系統以及出氣系統,智能操作,既節省了人力資源,又提高了操作的安全性;同時,通過控制系統控制進氣系統以及出氣系統,避免了供入端的間斷工作以及排放端的常開狀態,繼而避免了氣體的浪費,避免了熱量的損失,保證了爐內溫度的均勻性,避免了燃料的浪費。