鋼骨混凝土水平鋼筋與鋼柱套筒連接施工的研究

王弘

(山西三建集團有限公司,山西長治 046000)

通過BIM 軟件對鋼骨混凝土水平鋼筋與鋼柱套筒連接進行合理的排列與布置,使水平鋼筋與鋼柱套筒連接的施工質量更加合理,可控。

1 施工特點

(1)現場焊接套筒位置控制準確。

(2)梁與型鋼柱連接快速準確。

(3)操作簡單方便。

(4)成本降低、縮短工期。

(5)適用于鋼骨混凝土水平鋼筋與鋼柱套筒連接工程施工。

2 適用范圍

上述施工方法廣泛應用于廠房、體育場、商鋪、高層建筑鋼結構及框架-核心筒結構、筒體結構等,鋼骨混凝土水平鋼筋與鋼柱套筒連接工程施工。

3 工藝原理

利用加厚坡口套筒焊接在型鋼柱讓梁主筋與型鋼柱緊密連接,達到梁受力作用,在鋼結構施工過程中,焊接時必須焊前預熱、層間溫度控制;同時要控制型鋼柱垂直度保證,在柱身相互垂直方向用經緯儀照準鋼柱頂部及側面中心點,對比投影點與柱底側面對應點的差值。校正柱子的垂直度后;測量梁的標高進行計算確定套筒連接的準確位置后,在型鋼柱上標出指定位置進行施焊;經探傷合格后,各道工序驗收合格,在原設計的基礎上重點對鋼梁節點進行全面的優化設計,梁主筋與型鋼柱上焊接加厚坡口套筒進行有效連接,與混凝土澆筑在一起形成整體讓力更好的傳遞。

4 施工工藝及操作要點

4.1 施工工藝流程(見圖1)

4.2 操作要點

4.2.1 BIM 節點連接預拼裝

圖1 施工工藝流程

(1)主要根據受力情況,依據圖紙設計及圖集要求的構造節點連接形式,按照受力可靠、施工方便、成本控制的原則確定采用加厚坡口套筒連接方式。

(2)在BIM 節點連接預拼裝設計完后,在電腦上進行演示,調整。經檢驗合格后,報項目技術人員進行標高復核,復核無誤后,報監理審核后,進行施工。

4.2.2 施工準備

(1)現場管理人員及操作工人必須熟悉圖紙型鋼柱節點的截面尺寸及鋼筋、套筒數量及規格。

(2)確定操作人員,對操作人員進行可視化交底,加入型鋼柱節點的鋼筋排布設計,方便現場指導施工。

(3)測量放線:施工前要在下一層樓面上放出梁、柱的邊線及控制線,作為模板安裝的施工依據。

4.2.3 確定加厚坡口套筒與型鋼柱上的位置

(1)柱鋼筋定位完成后,按照初步設計的型鋼構件進行加工制作,型鋼結構所需的配合小構件現場制作安裝。

(2)主要鋼結構吊裝安裝及鋼結構整體定位調整完成后,通過處理使邊緣鋼筋繞過型鋼柱,其余鋼筋開始進行鋼筋套筒的定位與焊接;型鋼柱的翼緣厚度為36mm,焊接方式采用CO2氣體保護罩,套筒加長保證鋼筋與套筒連接質量消除鋼筋加工偏差影響,現場定位焊接套筒避免了鋼筋偏位,保證了整體型鋼與混凝土混合結構的施工質量。

(3)型鋼結構典型節點形式,柱截面尺寸為1000mm×1000mm,型鋼柱翼緣距離柱邊的距離僅為100mm,扣除柱鋼筋保護層厚度,受力縱向鋼筋內測距離型鋼柱之間的空隙只有85mm,梁寬400mm,梁上部鋼筋為 6&28 (HRB400);梁下部為 9&25(HRB400)。按照鋼筋排布及梁箍筋安裝計算,每2 根梁受力縱筋最大間距為50mm。

(4)應用BIM 軟件建模分析及模擬鋼筋型鋼結構關系,將梁上部圍鋼筋通過彎曲坡度>1:6 在結構板中穿過(繞過)型鋼柱,減少主要受彎鋼筋的接頭數量,但不改變混凝土結構外觀。

(5)調整梁底部鋼筋布置間距,對于可以避免型鋼柱翼緣的鋼筋按照0.4Lae+15d 方式錨入型鋼柱內部,其余鋼筋與焊接在型鋼柱的套筒連接,連接套筒采用加厚套筒并在現場采用CO2氣體保護焊,套筒間距保證混凝土澆筑要求。

4.2.4 加厚坡口套筒與型鋼柱焊接

(1)套筒與型鋼柱焊接效果按照工程的抗震設計要求,采用現澆混凝土構件實驗驗證的方式。

(2)在試驗室檢測中心對節點以受到等同于抗震等級的方式進行往復加載,直到節點超出設計要求后混凝土結構破壞為止,對實驗構件節點鑿除破損混凝土后可以明顯看到鋼筋及連接套筒未受到破壞。

(3)對鋼結構的每個節點的套筒需要數量,位置標注在型鋼柱翼緣上,同時該位置注明標高,在現場已吊裝完成型鋼柱上根據標注數據精確測量定位套筒位置。

(4)套筒焊接先進行CO2氣體保護焊點焊固定套筒,然后采用CO2氣體保護焊對套筒進行焊接,焊接完后對焊縫進行自檢,然后報監理、進行驗收,探傷檢測報告合格后進行下道工序。

4.2.5 超聲波探傷檢驗

(1)本工程超聲波探傷檢驗為C 級。(注:A 級難度系數為1,B 級為 5-6,C 級為 10-12)。

(2)對焊接高處要打磨平整,以便探頭在焊縫上作掃查。

(3)檢查前,探傷人員應了解受檢工作的材質、結構、曲率、厚度、焊接方法、焊縫種類、坡口形式溝槽等情況。

(4)采用折射角45°探頭在腹板一側做直射法和一次反射法探測焊縫及腹板側熱影響區的裂紋。

4.2.6 驗收

(1)檢驗報告合格后,資料報送監理。

(2)施工方組織甲方、監理到現場進行驗收,核對標高及型鋼柱垂直度。

4.2.7 鋼筋、模板安裝

(1)柱鋼筋綁扎施工時,對上部影響梁鋼筋安裝的部位先不綁扎柱箍筋,節點部位的箍筋同時也套在柱受力縱筋上面不綁扎,在梁縱向鋼筋安裝就位后開始綁扎柱箍筋。

(2)先進行模板安裝,并進行加固,然后澆筑梁底部30cm 以下的柱混凝土。梁板模板先支設梁中段部分,節點處1.0m 范圍內暫時不支設,待梁鋼筋與柱節點安裝完成后再支設該部位模板。

(3)先安裝兩端都需要與型鋼柱節點套筒連接的鋼筋,梁中部鋼筋接頭采用焊接,焊接接頭位置相互錯開保證接頭率百分率,在安裝只有一端有型鋼柱套筒連接的鋼筋及繞過型鋼柱或錨入型鋼柱的鋼筋。

4.2.8 混凝土澆筑

(1)澆筑混凝土應及時讓監理簽署澆灌令。

(2)澆筑混凝土之前,先安裝板鋼筋及水電預留埋件,經過自檢合格后,報驗通過后在澆筑梁板混凝土。

5 質量控制

(1)在加厚坡口套筒與型鋼柱安裝質量控制過程中,必須以安裝、測量、焊接、驗收四位一體,突出測量方面的重要性,四者密切配合、相互制約。

(2)在連接部位必須按要求達到,符合精度的測量結果,經緯儀、水平儀、盒尺施工測量前必須經計量專業部門進行檢測校正。

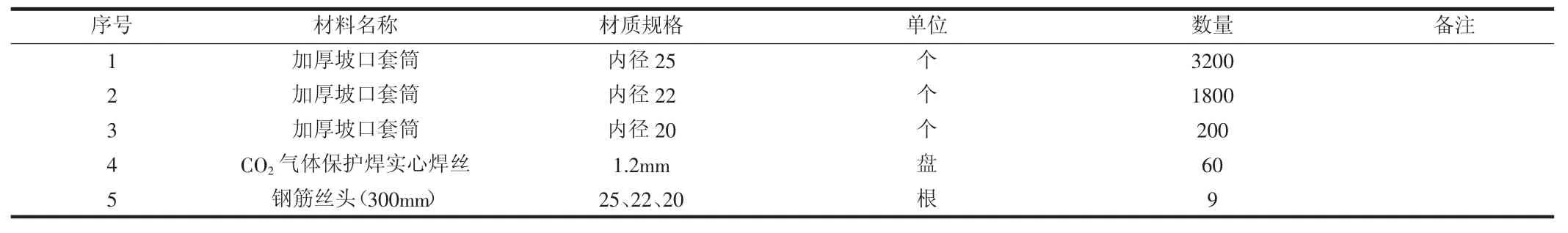

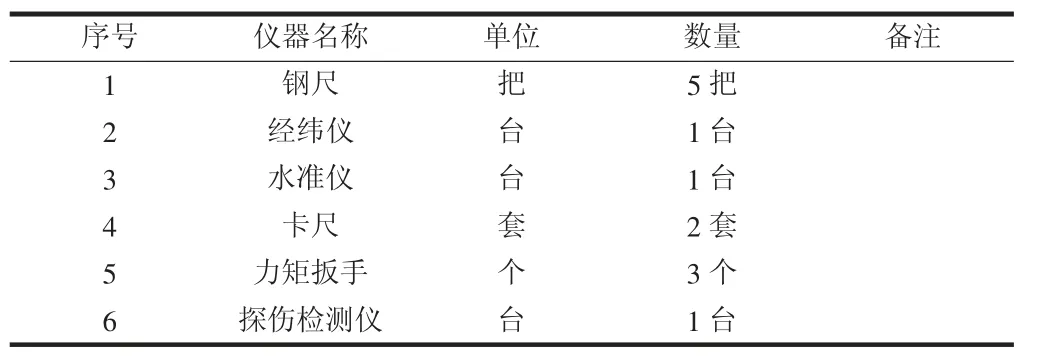

6 材料與設備(見表1~表4)

7 安全措施

(1)現場設置吸煙室,配備桌子、煙灰缸、水桶及滅火器。

(2)施工中所用的氧氣、乙炔、CO2氣體要派專人看管,氣體瓶相互之間要保持一定的安全距離,并按規定正確使用,消防器材按要求配備齊全。在使用氣體時采用火花接取器接取火種,嚴防火災發生。

表1 主要材料

表2 主要施工機具

表3 主要檢測儀器

表4 勞動力組織

(3)現場前必須由專職安全員檢查施工環境及操作人員是否有上崗證,合格后由專職安全員簽發后動火證方可實施。

(4)在不同的施工階段,防火工作應有不同的側重點。主體施工時要注意電焊操作及現場照明設備,加強看管。

(5)現場設立安全標語牌,人人都要有自我保護意識,確實做好施工現場的“三寶”“四口”“五臨邊”的防護工作。

(6)鋼結構體系安裝過程中,如遇中途停歇,應將已就位的可調支頂和桁架梁,支撐件聯結穩固,不得空架浮擱,應將鋼結構安裝固定好后方可進行下道工序施工。

(7)塔吊機械必須按規定的塔吊起重性能作業,嚴格按照塔吊吊運手冊運行,并嚴格按照工地制定的十不吊原則實施。

8 環保措施

(1)焊機外殼,必須接地良好,其電源的裝拆應由電工進行。

(2)焊機要設單獨的開關。開關應放在防雨的閘箱內,拉合時應戴手套側向操作。

(3)焊接貯存過易燃、易爆、有毒物品的容器或管道,必須清除干凈,并將所有孔口打開。

(4)在密閉金屬容器內施焊時,容器必須可靠接地,通風良好,并應有人監護,嚴禁向容器內輸入氧氣。

(5)焊接預熱工件時,應有石棉布或檔板等隔熱措施。

(6)地線,禁止與鋼絲繩接觸,更不用鋼絲繩或機電設備代替零線,所有地線接頭必須連接牢固。

(7)清除焊渣、采用電弧氣刨清根時,應戴防護眼鏡或面罩,防止鐵渣飛濺傷人。

(8)多臺焊機在一起集中施焊時,焊件必須接地,并應有隔光板。

(9)施焊場地周圍應清易燃易爆物品,或進行覆蓋、隔離。

(10)必須在易燃易燃氣體或液體擴散區施焊時,應經有關部門檢試許可后方可施焊。

(11)工作結束,應切斷焊機電源并檢查操作地點,確認無起火危險后,方可離開。