基于PLC的高精度伺服控制系統(tǒng)位置檢測(cè)

丁惠忠

摘 要: 在惡劣工作環(huán)境中,基于PLC控制器的伺服控制系統(tǒng)受高溫、噪聲干擾等因素影響導(dǎo)致位置檢測(cè)精度誤差較大,為改善這一問(wèn)題設(shè)計(jì)基于PLC的高精度伺服控制系統(tǒng)。系統(tǒng)的控制單元PLC通過(guò)連續(xù)位置檢測(cè)控制、單件位置檢測(cè)控制零點(diǎn)校正和通信等過(guò)程,利用復(fù)合非線性反饋控制律,綜合線性與非線性反饋,向二維工作臺(tái)不同方向伺服驅(qū)動(dòng)器輸出脈沖輸出指令,驅(qū)動(dòng)工作臺(tái)運(yùn)行,并帶動(dòng)CCD相機(jī)定位在載物臺(tái)中陣列孔中各需要檢測(cè)零件的上方,實(shí)現(xiàn)定位后觸發(fā)相機(jī)采集圖像,計(jì)算機(jī)處理并分析圖像后,通知PLC執(zhí)行后續(xù)的控制過(guò)程。實(shí)驗(yàn)結(jié)果顯示,該系統(tǒng)位置檢測(cè)平均成功率在99.99%以上,位置檢測(cè)誤差上限為0.39×10-3 rad,顯著低于對(duì)比系統(tǒng),且在兩種噪聲干擾下的抗噪性能均優(yōu)于對(duì)比系統(tǒng)。

關(guān)鍵詞: PLC; 伺服控制; 位置檢測(cè); 復(fù)合非線性; 反饋控制律; 超調(diào)抑制

中圖分類(lèi)號(hào): TP27 ? ? ?文獻(xiàn)標(biāo)志碼: A

Abstract: In harsh working environment, the servo control system based on PLC controller is affected by high temperature, noise interference and other factors, which leads to a large precision error in position detection. To solve this problem, a high precision servo control system based on PLC is designed. System control unit of the PLC is controlled by continuous inspection and control, single location detection zero calibration and communication process, such as using composite nonlinear feedback control law, linear and nonlinear feedback. To comprehensive two-dimensional worktable different directions, servo driver outputs pulse output instructions, driven workbench is running, and drives the CCD camera positioning abovethe array holes in the detecting slide to realize the localization trigger the image acquisition camera, computer processing and analysis of images, and inform the control process of PLC to perform the follow-up. The experimental results show that the average success rate of the systems position detection is over 99.99%, and the upper limit of the error of the systems position detection is 0.39×10-3 rad, which is significantly lower than the comparison system, and the anti-noise performance of the system is better than the comparing system under the two kinds of noise interference.

Key words: PLC; servo control; position detection; compound nonlinearity; feedback control law; overshoot suppression

0 引言

在精密機(jī)械制造領(lǐng)域中,需對(duì)高精度微型零件實(shí)施檢測(cè),當(dāng)前該領(lǐng)域中使用最為頻繁的檢測(cè)技術(shù)即利用伺服系統(tǒng)進(jìn)行檢測(cè)[1]。隨著現(xiàn)代工業(yè)技術(shù)的成熟,產(chǎn)品檢測(cè)過(guò)程的自動(dòng)化程度要求越來(lái)越高[2],產(chǎn)品檢測(cè)過(guò)程作為生產(chǎn)環(huán)節(jié)的重要組成部分被普遍關(guān)注,為提升檢測(cè)精度與檢測(cè)效率,節(jié)約勞動(dòng)成本,零件分揀過(guò)后的位置精確檢測(cè)是一個(gè)值得關(guān)注的問(wèn)題。

PLC從系統(tǒng)硬件組成角度上分析可定位為一種控制器[3],其硬件由存儲(chǔ)器、中央處理器等部件共同組成,具有強(qiáng)大的編程、運(yùn)算、控制功能[4]。PLC多應(yīng)用于較為惡劣的工作環(huán)境中,其硬件組成要求通常較為嚴(yán)格。PLC運(yùn)行在傳統(tǒng)繼電器—接觸器模式中添加了利用存儲(chǔ)器配合CPU工作提升PLC控制功能[5]。但利用PLC進(jìn)行控制過(guò)程中如何提升控制精度是重中之重,因此提出基于PLC的高精度伺服控制系統(tǒng)位置檢測(cè)方法,提升伺服控制系統(tǒng)穩(wěn)態(tài)精確度。

1 高精度伺服控制系統(tǒng)位置檢測(cè)

1.1 高精度伺服控制系統(tǒng)設(shè)計(jì)

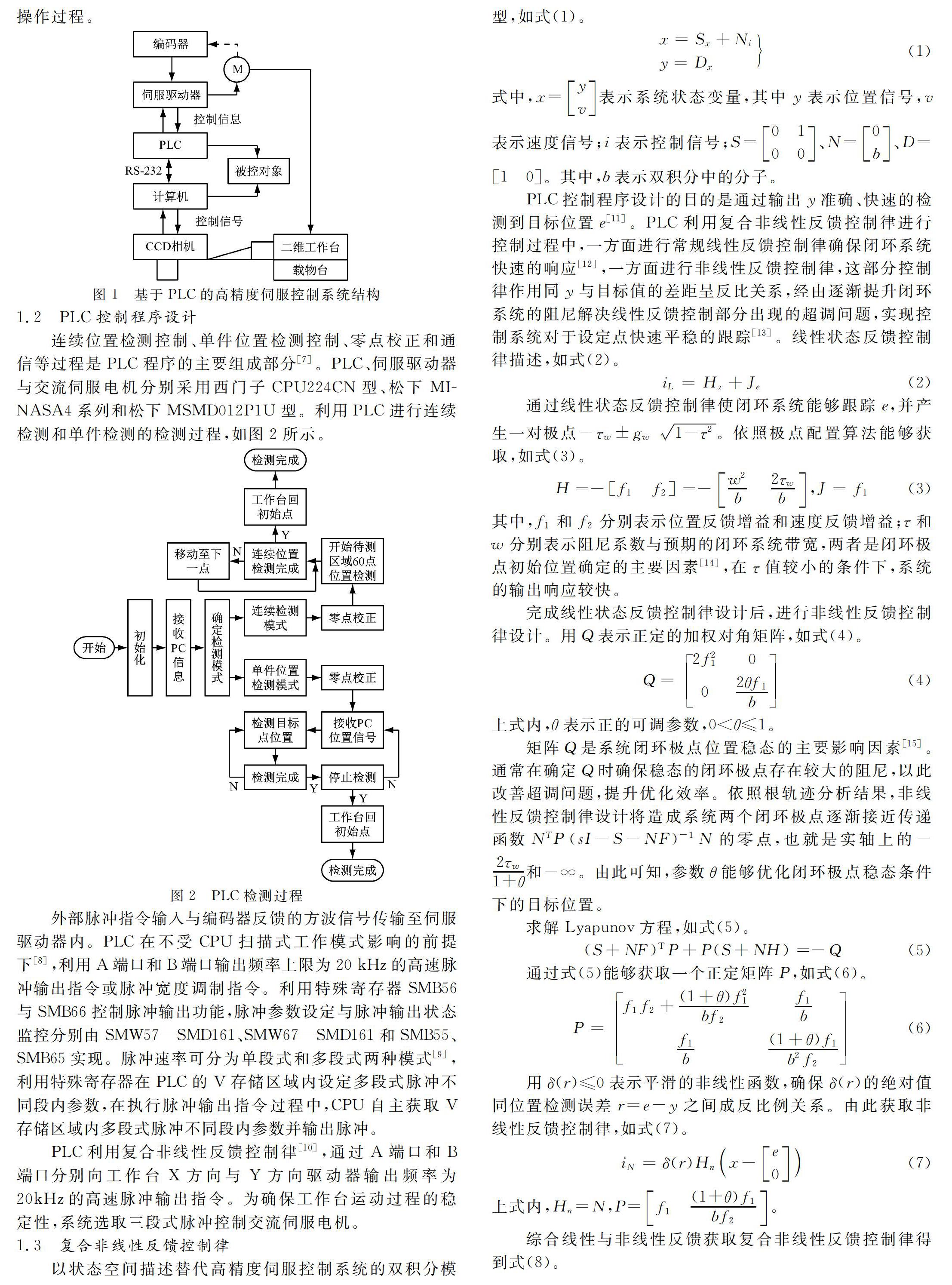

基于PLC的高精度伺服控制系統(tǒng)結(jié)構(gòu),如圖1所示。

圖中,計(jì)算機(jī)作為人機(jī)信息交互的關(guān)鍵環(huán)節(jié),成為系統(tǒng)的主控制器。PLC能夠?qū)崿F(xiàn)交流伺服電機(jī)的控制,是伺服控制系統(tǒng)的控制單元[6]。被檢測(cè)物體置于載物臺(tái)的陣列孔內(nèi),檢測(cè)過(guò)程中PLC控制交流伺服電機(jī),驅(qū)動(dòng)工作臺(tái)進(jìn)行工作,利用CCD相機(jī)檢測(cè)載物臺(tái)內(nèi)各被檢測(cè)物體上方位置,位置確定后通過(guò)CCD相機(jī)采集圖像。采集后的圖像傳輸至計(jì)算機(jī)內(nèi),通過(guò)計(jì)算機(jī)進(jìn)行處理,根據(jù)處理結(jié)果確定PLC下一步操作過(guò)程。

1.2 PLC控制程序設(shè)計(jì)

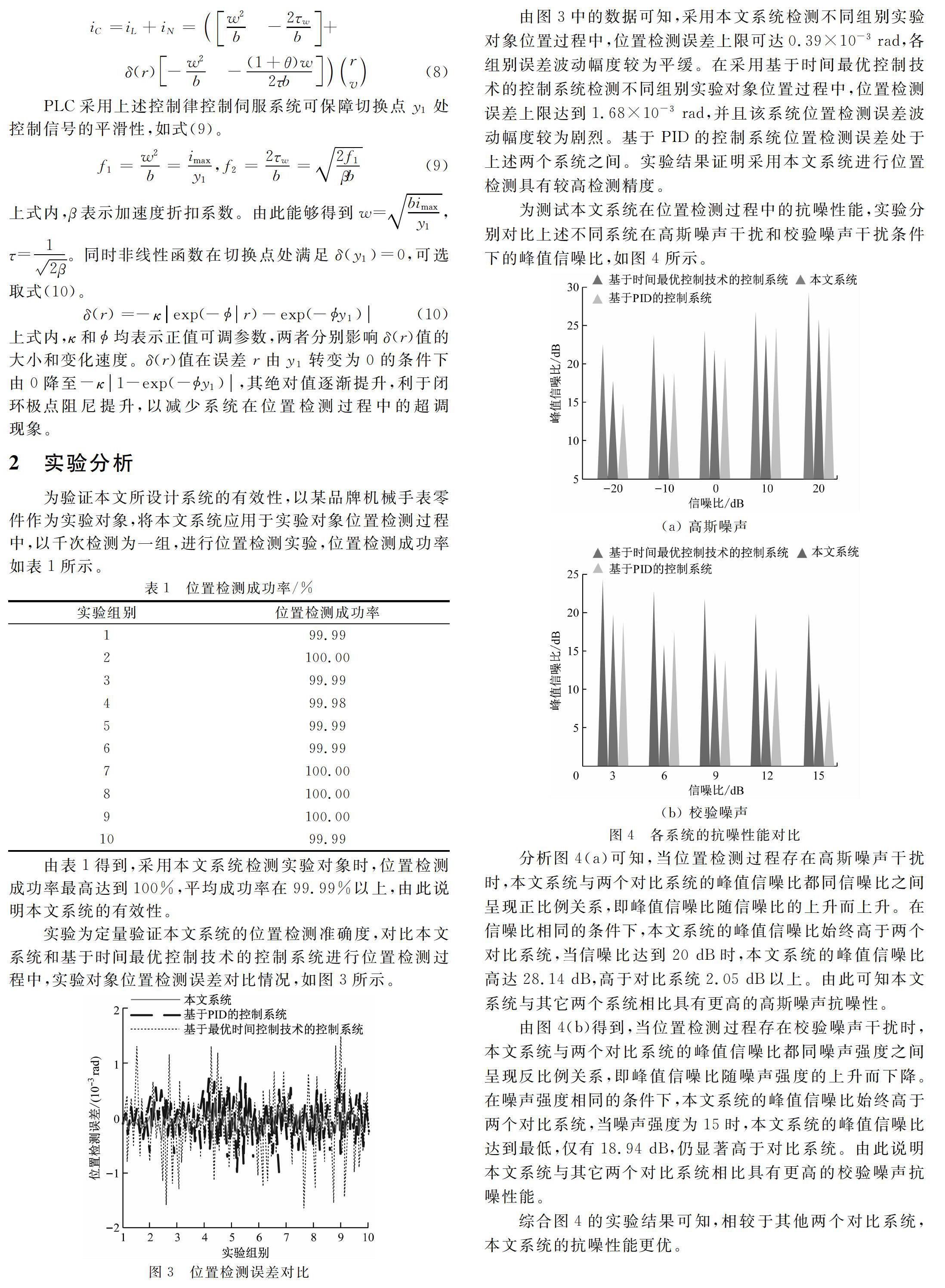

連續(xù)位置檢測(cè)控制、單件位置檢測(cè)控制、零點(diǎn)校正和通信等過(guò)程是PLC程序的主要組成部分[7]。PLC、伺服驅(qū)動(dòng)器與交流伺服電機(jī)分別采用西門(mén)子CPU224CN型、松下MINASA4系列和松下MSMD012P1U型。利用PLC進(jìn)行連續(xù)檢測(cè)和單件檢測(cè)的檢測(cè)過(guò)程,如圖2所示。

外部脈沖指令輸入與編碼器反饋的方波信號(hào)傳輸至伺服驅(qū)動(dòng)器內(nèi)。PLC在不受CPU掃描式工作模式影響的前提下[8],利用A端口和B端口輸出頻率上限為20 kHz的高速脈沖輸出指令或脈沖寬度調(diào)制指令。利用特殊寄存器SMB56與SMB66控制脈沖輸出功能,脈沖參數(shù)設(shè)定與脈沖輸出狀態(tài)監(jiān)控分別由SMW57—SMD161、SMW67—SMD161和SMB55、SMB65實(shí)現(xiàn)。脈沖速率可分為單段式和多段式兩種模式[9],利用特殊寄存器在PLC的V存儲(chǔ)區(qū)域內(nèi)設(shè)定多段式脈沖不同段內(nèi)參數(shù),在執(zhí)行脈沖輸出指令過(guò)程中,CPU自主獲取V存儲(chǔ)區(qū)域內(nèi)多段式脈沖不同段內(nèi)參數(shù)并輸出脈沖。

PLC利用復(fù)合非線性反饋控制律[10],通過(guò)A端口和B端口分別向工作臺(tái)X方向與Y方向驅(qū)動(dòng)器輸出頻率為20kHz的高速脈沖輸出指令。為確保工作臺(tái)運(yùn)動(dòng)過(guò)程的穩(wěn)定性,系統(tǒng)選取三段式脈沖控制交流伺服電機(jī)。

1.3 復(fù)合非線性反饋控制律

由表1得到,采用本文系統(tǒng)檢測(cè)實(shí)驗(yàn)對(duì)象時(shí),位置檢測(cè)成功率最高達(dá)到100%,平均成功率在99.99%以上,由此說(shuō)明本文系統(tǒng)的有效性。

實(shí)驗(yàn)為定量驗(yàn)證本文系統(tǒng)的位置檢測(cè)準(zhǔn)確度,對(duì)比本文系統(tǒng)和基于時(shí)間最優(yōu)控制技術(shù)的控制系統(tǒng)進(jìn)行位置檢測(cè)過(guò)程中,實(shí)驗(yàn)對(duì)象位置檢測(cè)誤差對(duì)比情況,如圖3所示。

由圖3中的數(shù)據(jù)可知,采用本文系統(tǒng)檢測(cè)不同組別實(shí)驗(yàn)對(duì)象位置過(guò)程中,位置檢測(cè)誤差上限可達(dá)0.39×10-3 rad,各組別誤差波動(dòng)幅度較為平緩。在采用基于時(shí)間最優(yōu)控制技術(shù)的控制系統(tǒng)檢測(cè)不同組別實(shí)驗(yàn)對(duì)象位置過(guò)程中,位置檢測(cè)誤差上限達(dá)到1.68×10-3 rad,并且該系統(tǒng)位置檢測(cè)誤差波動(dòng)幅度較為劇烈。基于PID的控制系統(tǒng)位置檢測(cè)誤差處于上述兩個(gè)系統(tǒng)之間。實(shí)驗(yàn)結(jié)果證明采用本文系統(tǒng)進(jìn)行位置檢測(cè)具有較高檢測(cè)精度。

為測(cè)試本文系統(tǒng)在位置檢測(cè)過(guò)程中的抗噪性能,實(shí)驗(yàn)分別對(duì)比上述不同系統(tǒng)在高斯噪聲干擾和校驗(yàn)噪聲干擾條件下的峰值信噪比,如圖4所示。

分析圖4(a)可知,當(dāng)位置檢測(cè)過(guò)程存在高斯噪聲干擾時(shí),本文系統(tǒng)與兩個(gè)對(duì)比系統(tǒng)的峰值信噪比都同信噪比之間呈現(xiàn)正比例關(guān)系,即峰值信噪比隨信噪比的上升而上升。在信噪比相同的條件下,本文系統(tǒng)的峰值信噪比始終高于兩個(gè)對(duì)比系統(tǒng),當(dāng)信噪比達(dá)到20 dB時(shí),本文系統(tǒng)的峰值信噪比高達(dá)28.14 dB,高于對(duì)比系統(tǒng)2.05 dB以上。由此可知本文系統(tǒng)與其它兩個(gè)系統(tǒng)相比具有更高的高斯噪聲抗噪性。

由圖4(b)得到,當(dāng)位置檢測(cè)過(guò)程存在校驗(yàn)噪聲干擾時(shí),本文系統(tǒng)與兩個(gè)對(duì)比系統(tǒng)的峰值信噪比都同噪聲強(qiáng)度之間呈現(xiàn)反比例關(guān)系,即峰值信噪比隨噪聲強(qiáng)度的上升而下降。在噪聲強(qiáng)度相同的條件下,本文系統(tǒng)的峰值信噪比始終高于兩個(gè)對(duì)比系統(tǒng),當(dāng)噪聲強(qiáng)度為15時(shí),本文系統(tǒng)的峰值信噪比達(dá)到最低,僅有18.94 dB,仍顯著高于對(duì)比系統(tǒng)。由此說(shuō)明本文系統(tǒng)與其它兩個(gè)對(duì)比系統(tǒng)相比具有更高的校驗(yàn)噪聲抗噪性能。

綜合圖4的實(shí)驗(yàn)結(jié)果可知,相較于其他兩個(gè)對(duì)比系統(tǒng),本文系統(tǒng)的抗噪性能更優(yōu)。

3 總結(jié)

本文設(shè)計(jì)基于PLC的高精度伺服控制系統(tǒng)進(jìn)行位置檢測(cè),通過(guò)PLC控制伺服驅(qū)動(dòng)器驅(qū)動(dòng)二維工作臺(tái)實(shí)現(xiàn)位置檢測(cè),PLC控制單元采用復(fù)合非線性反饋控制律,將線性與非線性反饋相結(jié)合,分別實(shí)現(xiàn)快速的系統(tǒng)響應(yīng)與超調(diào)抑制,以此提升系統(tǒng)位置檢測(cè)過(guò)程的瞬態(tài)性能。實(shí)驗(yàn)結(jié)果顯示本文系統(tǒng)位置檢測(cè)誤差與抗噪性能均優(yōu)于對(duì)比系統(tǒng)。

參考文獻(xiàn)

[1] 郭秦陽(yáng), 施光林, 王冬梅. 間歇激勵(lì)條件下電液伺服系統(tǒng)的復(fù)合自適應(yīng)控制[J]. 上海交通大學(xué)學(xué)報(bào), 2019, 53(6):639-646.

[2] 金鴻雁, 趙希梅. 基于Sugeno型模糊神經(jīng)網(wǎng)絡(luò)和互補(bǔ)滑模控制器的雙直線電機(jī)伺服系統(tǒng)同步控制[J]. 電工技術(shù)學(xué)報(bào), 2019,34(13):2726-2733.

[3] 許亞軍. 汽車(chē)底盤(pán)測(cè)功機(jī)控制系統(tǒng)測(cè)試仿真[J]. 微型電腦應(yīng)用, 2019,35(6):156-160.

[4] 王麗君. 電氣控制系統(tǒng)研究?jī)r(jià)值及數(shù)控機(jī)床電氣控制系統(tǒng)優(yōu)化設(shè)計(jì)[J]. 微型電腦應(yīng)用, 2019,35(6):102-104.

[5] 李世超, 曹如月, 季宇寒, 等. 基于不同電機(jī)的拖拉機(jī)自動(dòng)導(dǎo)航轉(zhuǎn)向控制系統(tǒng)性能對(duì)比[J]. 農(nóng)業(yè)機(jī)械學(xué)報(bào), 2019,50(S1):40-49.

[6] 劉細(xì)平, 蔡少文, 胡海林, 等. 基于自適應(yīng)FIR算法的交流伺服系統(tǒng)前饋控制[J]. 電機(jī)與控制應(yīng)用, 2019,46(4):38-43.

[7] 劉鳳景. 動(dòng)力滑臺(tái)液壓PLC控制系統(tǒng)設(shè)計(jì)[J]. 微型電腦應(yīng)用, 2019,35(6):111-112.

[8] 喬景慧, 李嶺. 基于機(jī)器視覺(jué)的電視機(jī)背板檢測(cè)及自適應(yīng)抓取研究[J]. 工程設(shè)計(jì)學(xué)報(bào), 2019,26(4):452-460.

[9] Zhao X, Jin H. Segmented Variable Universe Fuzzy Iterative Learning Control for Permanent Magnet Linear Synchronous Motor Servo System[J]. Transac-tions of China Electrotechnical Society, 2017, 32(23):9-15.

[10] Zexiao Li, Fengzhou Fang, Xiaodong Zhang, et al. Highly efficient machining of non-circular freeform optics using fast tool servo assisted ultra-precision turning[J]. Optics Express, 2017, 25(21):25243-25256.

[11] 胡建平, 常航, 楊麗紅, 等. 自動(dòng)移栽機(jī)整排取苗間隔投苗控制系統(tǒng)設(shè)計(jì)與試驗(yàn)[J]. 農(nóng)業(yè)機(jī)械學(xué)報(bào), 2018,49(6):78-84.

[12] X Zhao, Y Wu. Adaptive Backstepping Sliding Mode Control for PMLSM Based on Multi-Segment Velocity Planning[J]. Diangong Jishu Xuebao/Transactions of China Electrotechnical Society, 2018, 33(3):662-669.

[13] 趙冬梅. PLC在艦船交流電機(jī)運(yùn)行參數(shù)檢測(cè)系統(tǒng)的應(yīng)用[J]. 艦船科學(xué)技術(shù), 2017,39(16):79-81.

[14] G Meng, Y Yuan, L Zhang, et al. A Joint Control Method for Linear Flux-Switching Permanent Magnet Machine Based on Harmonic Suppression and Disturbance Observer[J]. Transactions of China Electrotechnical Society, 2018, 33(9):1957-1966.

[15] 丁錦宏. 基于PLC的二極管單向?qū)щ娦詸z測(cè)機(jī)械手的設(shè)計(jì)[J]. 機(jī)床與液壓, 2017, 45(3):103-105.

(收稿日期: 2020.04.15)