辛置礦10-430B采面區段平巷破碎段控制與治理實踐

申亞峰

(霍州煤電集團辛置煤礦,山西 霍州031412)

1 10-430B1采面工程地質條件

新置煤礦10-430B采面布置于二水平東四采區,成型采面位于左翼皮帶巷右側,北部為10-428A工作面(已圈定),西部緊鄰東四左翼軌道巷,南部為10-428A1巷區段巷道。所回采10#煤層埋深+418~+456m,煤層傾角為2°,為近水平煤層。煤層厚度為1.95~2.78m,平均煤厚為2.62m,內部不含夾矸,結構簡單。在頂底板巖性構成中,直接頂由9#煤層和泥巖組成,呈黑色層狀分布,直接頂內節理較發育。老頂為灰色K2石灰巖,厚層狀分布,節理不發育,兩者共同組成較為穩定的頂板。底板為砂質泥巖和中-細砂巖,含黃鐵礦結核,遇水易軟化破壞,發生底鼓現象。

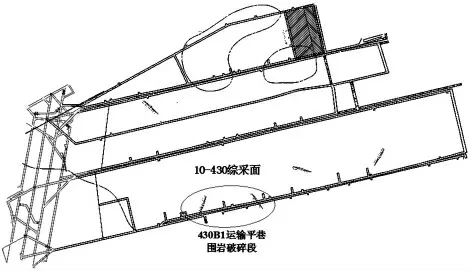

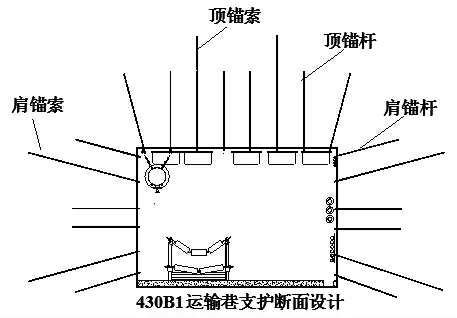

10-430B1平巷為430B采面配套運輸平巷,矩形斷面設計,巷道寬×高分別為5.0m×3.5m。當平巷開掘至430A1巷29#導線點146m處,揭露有煤層斷層構造帶,該破碎段內地質結構復雜,圍巖松散、破碎,導致頂、底板巖層頻繁出現兜網、片幫和底鼓等災害。原有支護方案無法滿足巷道安全掘進需求,斷面成型效果差,為施工人員、設備安全和巷道高效掘進帶來嚴峻挑戰。基于此,430B1運輸平巷與采面位置關系如圖1所示。

圖1 430B1運輸平巷位置關系

2 圍巖破碎段巷道變形原因與治理方案

2.1 430B1平巷圍巖破壞原因

1)破碎段構造運動影響。在地質成煤過程中,煤層與頂、底板巖石強度受構造運動作用,導致內部斷層、節理、構造力分布狀態不盡相同。同時,一水平煤層采收作業的完結,導致上覆老頂發生規律性破斷,也極大改變了二水平巖(煤)層中的原巖應力分布。在兩者共同下,10#煤層區段巷道破碎段內原巖應力分布呈現不均勻和無規律性。另一方面,在430B1運輸平巷掘進中,揭露有Z01~03、F01~03編號正、逆斷層,并與其它小型斷層共同組成430采面的斷層群,也為巷道圍巖控制增加了難度。

2)采動壓力與巖性變化影響。430B1運輸平巷所服務10#煤層埋深約450m,埋藏深度的增加,使得煤層內水平應力明顯高于垂直應力。在區段平巷掘進時,較高的水平應力顯著提升了巷幫處載荷峰值,進一步改變頂板、兩幫向巷道內變形和位移值[9]。在揭露斷層破碎段內,破碎巖石的力學強度明顯低于完整巖樣,內部泥巖含量較高,屬于弱膠結軟巖。開掘后,所暴露破碎巖石風化、遇水膨脹現象更為明顯。除此之外,破碎段內破壞范圍與圍巖節理發育密切相關,主要表現為局部圍巖發生隨機的小范圍結構性破壞,這也為圍巖穩定性控制增加難度[10]。

2.2 破碎段圍巖破壞失穩范圍與控制方案

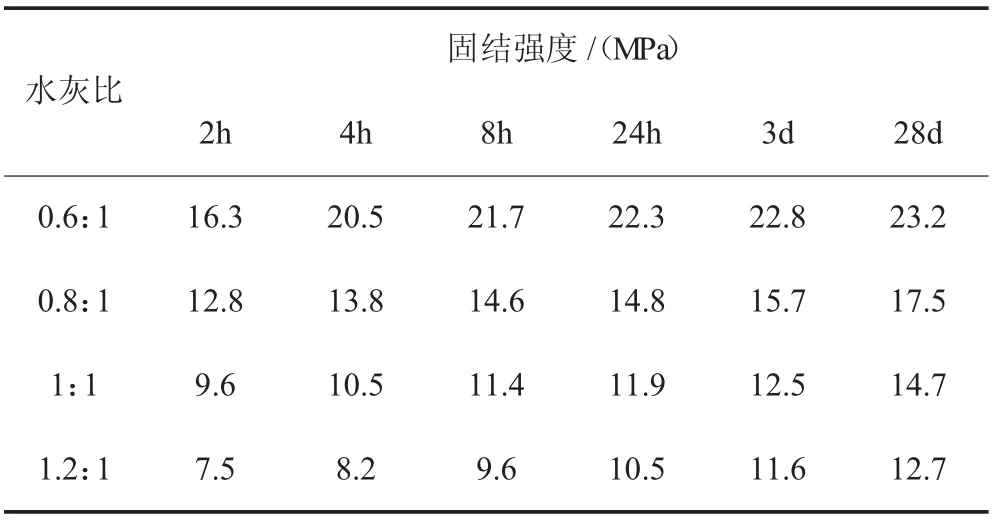

當430B1平巷開掘至破碎段后,松散、破碎圍巖導致巖石力學性能持續降低,進而促使巷道變形量增大,僅依靠吊環式前探臨時超前支護難以保證效果。不僅嚴重降低了施工效率,也對人員安全構成極大威脅。在超前預注漿充填破碎巖層技術中,通過注入不同組分的漿液,進而提升破碎巖石膠結性能與自身承載力,與其它主動支護相配合可有效控制破碎段變形[12,13]。在新置煤礦注漿材料選定與施工中,主要由無機礦粉和硅酸鹽水泥類漿料為主。因此,不同水灰比的無機礦粉注漿材料膠結強度表1所示。

表1 不同水灰比條件下漿料固結強度

當430B1運輸平巷過F01斷層破碎段時,平巷永久支護斷面尺寸為5m×3.5m。根據前期破碎段鉆孔探查結果以及鉆孔、注漿裝備布置,最終確定超前預注漿鉆孔長度為15m。注漿鉆孔沿開挖斷面向外輪廓方向延伸,外擴角4°。頂板注漿孔間距為270cm,兩幫注漿孔間距為240cm,共布置7個注漿孔。選用水灰比為0.8:1的無機礦粉作為骨料,超前預注漿鉆孔施工布置圖如圖2所示。

圖2 超前注漿鉆孔布置

在超前注漿新支護方案中,結合注漿后巷道塑性區方程,提出了治理430B1運輸平巷過破碎段的“超前預注漿+錨索網”新型支護方案。新支護方案內容如下:

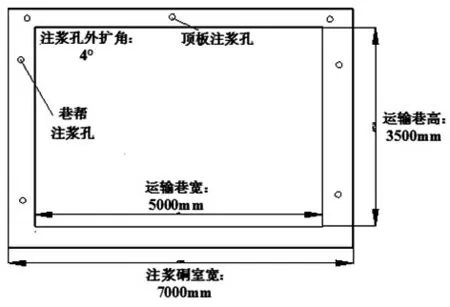

除預注漿改善圍巖破碎工藝,為控制頂板巖層下沉,額外布置6根左旋無縱筋螺紋鋼錨桿。錨桿屈服強度不低于500MPa,間排距為900mm×1000mm,預緊力不小于20kN,肩部錨桿外延角度為15°。頂板錨索采用1×19股高強鋼絞線制作,錨索間排距為2000mm×2000mm,每排布置2根,錨索預緊力不小于300kN。在巷幫支護中,兩幫處各布置4根錨桿,幫部錨桿間排距為1000mm×1000mm。與肩錨桿相同,兩幫部頂、底兩根錨桿分別向上、向下傾斜15°。幫部錨索規格與頂板錨索相同,但間排距調整為1600mm×2000mm。巷道支護斷面設計如表2、圖3所示。

表2 原支護設計參數

圖3 430B1平巷支護斷面

3 430B1運輸平巷預注漿控制破碎圍巖效果

3.1 破碎段圍巖控制數值模型

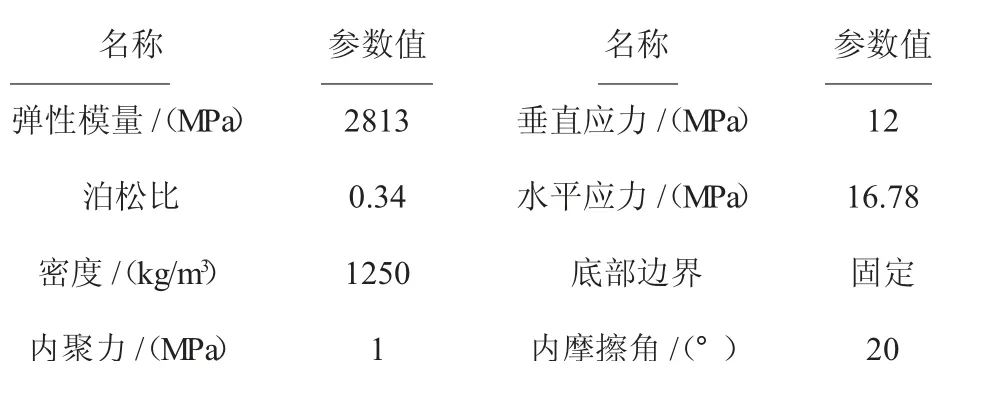

根據所開采10#煤層地質情況,使用FLAC3D有限元軟件,建立起破碎段圍巖塑性破壞數值模型,研究注漿注漿前后,圍巖塑性區變化。所建立模型長度×寬度=20m×15m,掘進面尺寸如節1所示。劃分網格后,共使用31350個單元以及30187個節點。在邊界條件設置中,模型頂部為壓力邊界,施加12MPa上覆巖層壓力。四周根據10#煤層地應力測試實驗,施加16.78MPa水平側向應力。模型內參數如表3所示。

表3 數值模型參數

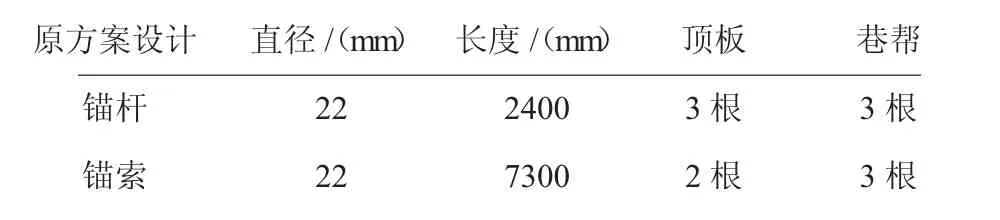

3.2 注漿作用下塑性區范圍變化

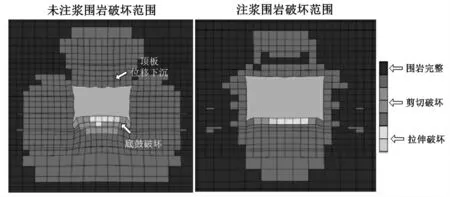

圖4 430B1平巷支護斷面

430B1運輸平巷注漿膠結作用下塑性區對比如圖4所示。在圖中,當迎頭接近破碎段時,有無預注漿對圍巖塑性區的擴展有明顯影響。注漿前,破碎段巖層力學性能的降低,在地應力作用下,使得巷道頂板、底板出現冒頂與底鼓現象,并且圍巖塑性區是平巷半徑的1.5~2.5倍。在注漿治理方案中,注漿后的漿液與破碎巖石膠結為一體,減少了圍巖單元拉伸、剪切破壞單元,及時改善了圍巖力學強度,減小了底板底鼓與頂板下沉量。對比圖4未注漿時巷道塑性區,塑性破壞區范圍減小了40%以上,達到有效控制巷道圍巖變形的目的。

3.3 破碎帶治理效果

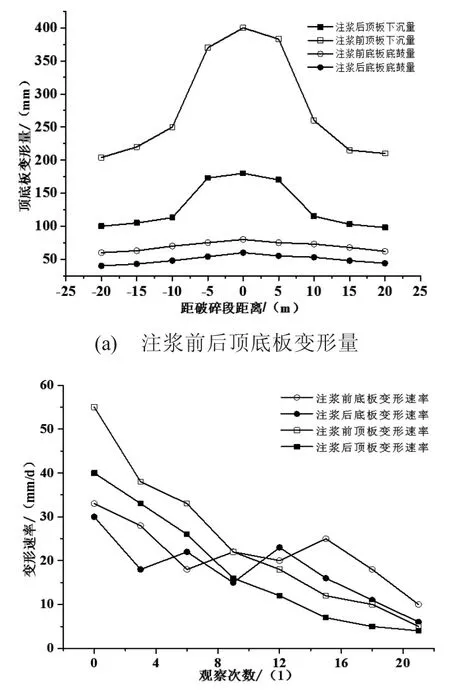

為監測430B1運輸平巷破碎段支護控制效果,依據掘進要求,在掘進成巷一側布置有2處測點,用于收集過破碎段后的圍巖變形數據。按照作業規程要求,成巷斷面頂板監測方法有兩種,一是安裝機械式頂板離層儀和錨桿(索)壓力表,主要收集巷道頂板離層量和錨桿受力狀態。二是采用十字布點法監測斷面位移,采集內容包括頂底板相對移近量,兩幫相對移近量。根據監測內容,監測點1、2處圍巖變形規律如圖5所示。

如圖5所示,在監測點處圍巖變形趨勢中,經“注漿+錨網索”加固作業后,圍巖頂底板變形均呈現前期變形劇烈,后期逐漸趨緩的趨勢。在圖5a中,注漿前頂板最大變形400mm,遠超出錨桿拉伸極限。顯然,原有支護方案無法滿足控制頂板變形的目的。當注漿后,掘進迎頭處頂板最大下沉量僅為150mm,經加固后,頂板下沉量減少50%以上,極大保證巷道圍巖安全。與頂底板絕對變形量相同,當平巷開掘后,頂底板變形速率也呈現逐漸減小的趨勢。觀察伊始,頂板監測點1處最大變形速率為60mm/d。經注漿作業后,頂板最大變形速率下降至43 mm/d。通過改進后加強支護方案,可以在較短時間內,將頂底板變形控制在300mm安全限定以內,達到改造巖層強度的目的。

圖5 430B1平巷內圍巖變形量

4 結 論

1)當430B1采面過地質構造區域時,破碎段圍巖受地質構造運動、地應力和隨機節理共同影響,使得圍巖松散破碎,巷道內頂、底板變形嚴重,極大的增加后續返修工作量。

2)在虎克-布朗理論與數值模型基礎上,驗證了“超前預注漿+錨索網”支護方案的合理性。新型漿料有效提升了破碎段內圍巖力學性能,使圍巖承載能力極大提升,錨索網的聯合支護能有效控制破碎帶內變形。相較于原支護方案,注漿后頂板最大移近量下降至160mm,使破碎帶內大變形得到有效控制。

3)在錨索網支護中,通過加固巷道肩部、底角,可有效控制頂板離層與巷幫塑性區向巷道內的擠壓變形。在提高巷幫圍巖自身承載力基礎上,同時削弱巷幫應力向頂、底板圍巖內轉移。