回坡底煤礦村莊下壓煤開采關鍵技術研究

郭 銳

(山西汾河焦煤股份有限公司回坡底煤礦,山西洪洞041600)

0 引 言

條帶開采是減小地表變形的有效方法之一,但條帶開采采出率僅為40%~60%,資源浪費嚴重,同時條帶開采掘進量大,生產管理復雜,尤其是在厚煤層開采條件下采出率更低。水砂充填可以有效提高村莊下壓煤的采出率,但存在以下幾個問題:一是近年來隨著開采的逐步加大,水砂資源越來越少,充填成本越來越大;二是水砂充填需要建立專門的輸送和排水系統,還要構建專門的護壁和隔墻,但充填強度較低;三是工藝落后,勞動率低,不能滿足高效生產的需要。覆巖離層注漿是20世紀80年代初首先在波蘭發展起來的一門采礦技術,通過在工作面后方15~20m處離層注漿的方法控制地表變形,但該方法充填效果存在爭議,一般認為覆巖離層注漿地表減沉量不超過40%,基本達不到控制地表變形的目的。

地下開采對地表產生的主要危害為對地表建(構)筑物、鐵路、公路、堤壩、橋涵等產生危害或破壞;開采沉陷盆地會形成常年積水,導致土壤鹽堿化、荒漠化等;此外不合理的采礦活動會造成地質環境惡化,引發工程地質災害,破壞自然環境及景觀等。我國因采礦業每年占用和破壞的土地高達3.4萬hm2,其中僅煤炭開采每年造成的地面塌陷就達3.0萬hm2,累計已達50萬hm2。開采活動已經對自然環境、經濟環境、社會環境造成了嚴重的損害,影響了國民經濟的可持續發展,日益引起了人們的重視。

因此,科學合理的解決“三下一上”壓煤、固體廢棄物處理和開采損害等問題,減輕采礦業對自然、社會和生活環境的影響和破壞,最大限度利用有限的資源,實現煤炭資源的“綠色開采”,是我國煤炭行業目前急需解決的。

1 工程概況

回坡底煤礦井田含煤面積5.5014km2,含可采煤層2層,其中10#煤層保有資源儲量2256萬t,平均厚度3.5m,屬低灰-中灰、特低硫-中低硫、低磷-中磷、低熱值-高熱值的1/3焦煤。礦井設計生產能力120萬t/a,服務年限10.4年,采用斜井-立井聯合開拓,井底水平+180m,主采10#煤層賦存穩定,結構簡單,適用于綜合機械化開采。目前正在回采一采區南翼101工作面,接替工作面103、105、107、109,采用長壁綜合機械化開采。一采區北翼對應地表為北益昌村,壓覆煤炭地質儲量715萬t,可采儲量325萬t。在這種條件下,村莊下壓煤問題已成為回坡底礦所面臨的一大難題,如得不到有效解決,除會造成采區工作面接續緊張外,礦井服務年限也將大大縮短降至5年。

2 開采方案的確定

2.1 方案的提出

結合回坡底礦地質采煤條件及該礦以往村莊下開采的經驗,提出以下4種村莊下壓煤開采方案:

1)方案1:搬遷開采。搬遷開采牽扯地方、企業、村民等多方利益,目前存在很多困難:一是搬遷村莊選址困難,如不造成二次壓煤則位置較遠,影響村民的生產、生活,否則造成二次壓煤則失去搬遷村莊的意義;二是土地征收難,一般都在1-2年,甚至更長;三是處理搶建難,村莊搬遷難,大量村民突擊建房,給國家和企業造成巨大經濟損失;四是設計區域內,建筑物密集,共880戶人家,搬遷工程量大,費用高(每戶補償平均按照15萬計算,共補償13200.0萬)。

2)方案2:條帶開采。我國多數省份都采用了條帶開采方法,采出率大多在40%~60%之間,地表下沉比例是開采煤層厚度的3%~15%,成效明顯,對于村莊煤柱開采來說,具有明顯的改善作用,但也存在不少缺點,如回采率低、搬家倒面次數多、工作效率低。

3)方案3:綜采固體充填開采技術。綜采固體充填技術是在綜合機械化采煤工作面回采的同時實現綜合機械化矸石充填作業,通過研制與綜采工作面高效機械化采煤配套的矸石充填液壓支架、自壓式矸石充填機等設備,將矸石漏入掩護空間并向采空區壓實的充填開采方法。矸石充填液壓支架的功能是要實現架前掩護采煤作業,架后掩護矸石充填作業。矸石充填液壓支架由頂梁、伸縮梁、立柱、底座、尾梁、尾梁調節千斤頂、尾梁之下懸掛的充填刮板輸送機和圓環鏈等構成。它與傳統液壓支架的主要區別在于三個方面:拆除傳統液壓支架的掩護斜梁,代之水平短梁,將矸石直接漏入水平短梁掩護下的空間內;二是在水平短梁懸掛刮板輸送機,形成連續運輸矸石的通道;三是矸石靠自重從漏矸孔落入掩護空間內,再利用專門的搗實機構加壓將矸石向采空區壓實。

4)方案4:短壁膏體連采連充技術。短壁膏體短壁膏體連采連充技術是近幾年發展且成熟起來的一項充填開采技術,該技術結合了長壁開采的通風和短壁采掘裝備“小、快、零”的特點,把短壁開采的“三機”配套和充填工藝系統有效結合起來,實現了采、充分離,避免了長壁充填采、充干擾、效率低、控頂效果差等難題。工作面采用走向布置,傾向開采,通過設計專門的順槽連巷(帶調節風窗)實現了短壁充填開采工作面全負壓通風和兩個安全出口,下平巷煤流運輸、上平巷充填實現了采、充分離,是近幾年發展起來的較有前途的一個新的方式。該技術將膏體充填與連采工藝相結合,具有對巖層移動與地表沉陷控制效果好,資源采出率高,適應性強,投資低等優勢。

2.2 方案的對比分析

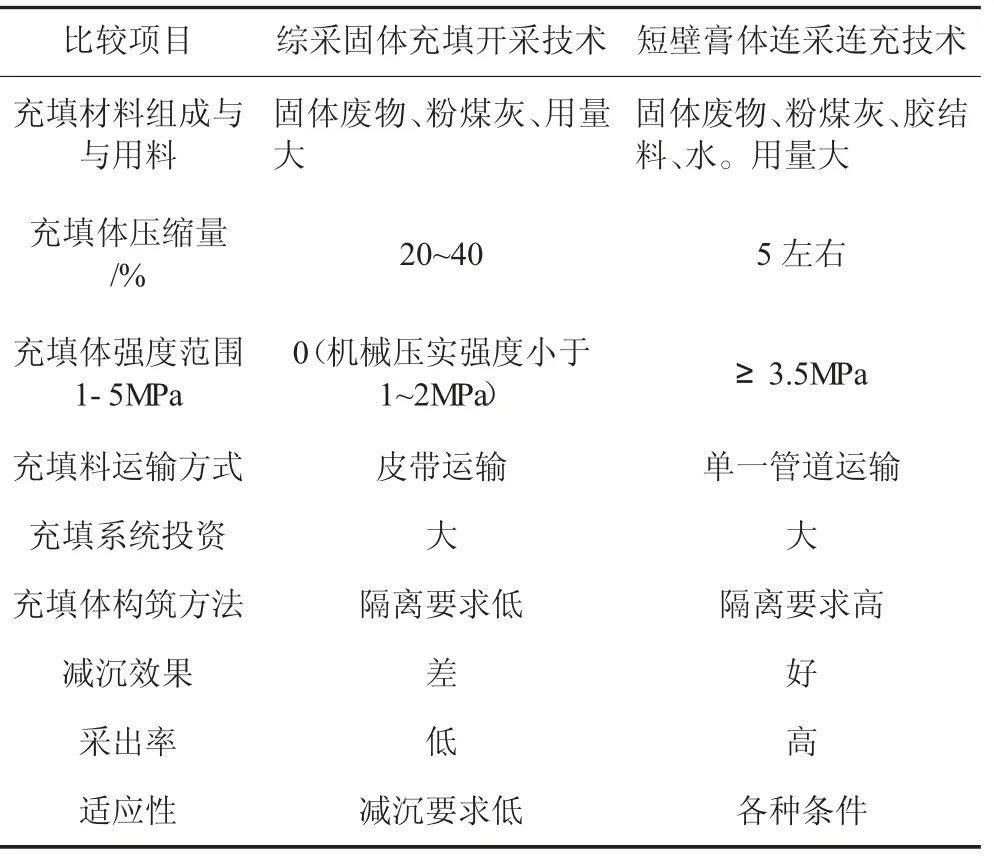

針對提出的4種建筑物下壓煤開采方案,搬遷開采是目前實施起來最困難,費用最高的開采方案,條帶開采回采率低、掘進率高、搬家次數多、工作效率低。相比之下綜采固體充填開采技術和短壁膏體連采連充技術最為合適,下面對這兩種充填方法做詳細對比,如表1所示。

表1 技術對比表

比較說明,膏體充填具有材料密實度高,在充填材料費用變化不大的情況下充填體強度調節范圍大,對地表沉陷控制效果好,適應各種開采條件;矸石直接充填不用膠結料,充填材料費用較低,但是矸石直接充填密實度較低,只適用于地表沉陷控制要求較低的開采條件,減沉效果比較差。相比較之下,以控制地表沉陷,保護地表為主要目的選擇開采方案,短壁膏體連采連充技術開采更為合適。

3 短壁膏體連采連充工藝設計

3.1 采煤工藝

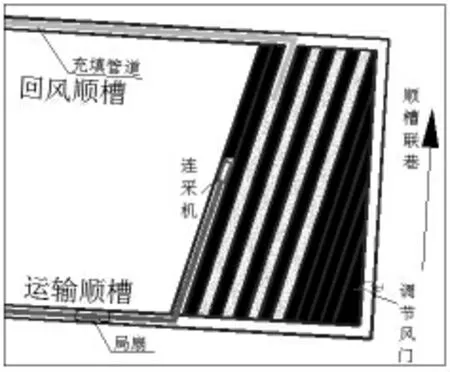

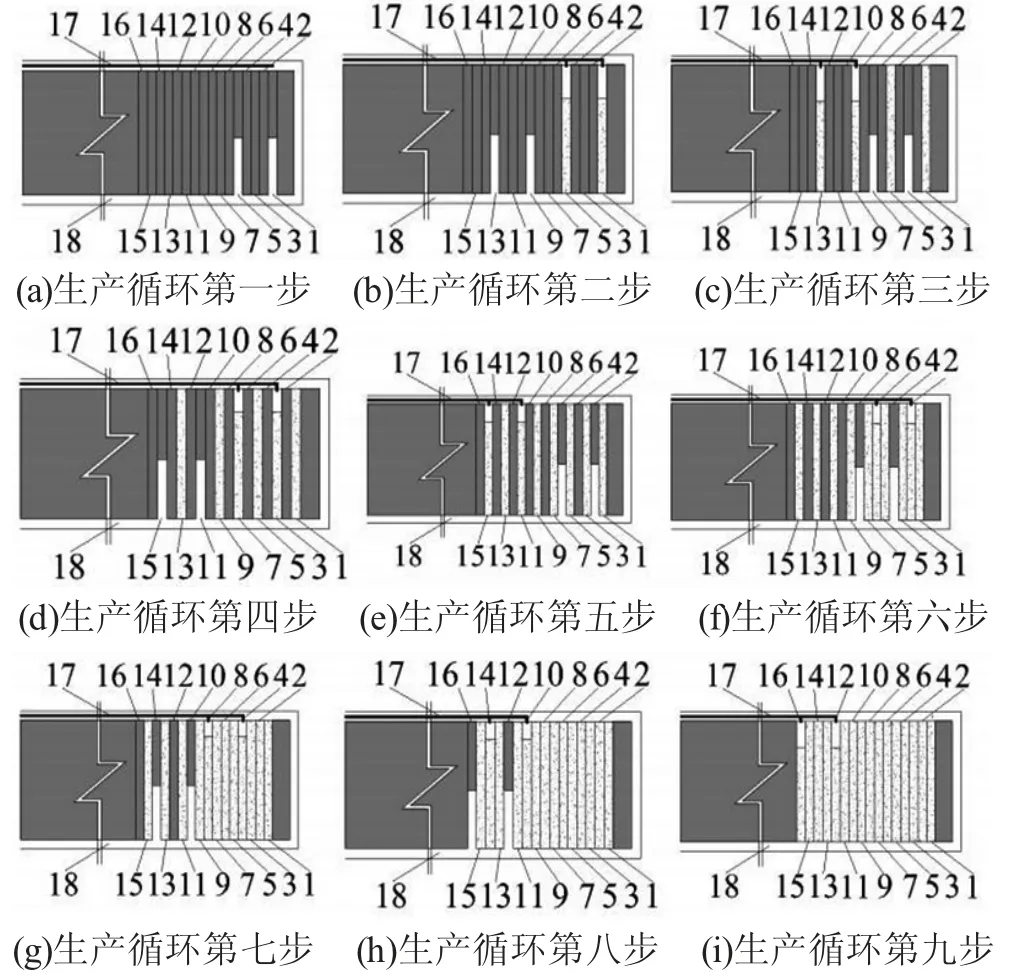

一采區設計區域工作面支巷長度120m,通過設計專門的順槽聯巷形成工作面全負壓通風和兩個安全出口。工作面回采采用跳采間隔充填的方式,支巷寬度5m,先采奇數支巷,采完后充填,待充填支巷強度穩定后開采偶數支巷,采完后充填。短壁膏體連采連充工作面示意如圖1所示,工作面短壁膏體連采連充生產循環示意如圖2所示。

靠近順槽聯巷位置的第一個支巷與順槽聯巷之間留設5m的保護煤柱,其它支巷按與第一個支巷平行布置,支巷由里向外編號為1、3、5……支巷間距為5.0m,支巷間煤柱由里向外編號為2、4、6……支巷間距亦為5.0m。支巷開口位于運輸順槽,開采方向由下至上(運輸順槽至回風順槽),每條支巷長120m,巷道寬5m,支巷高度與煤層平均厚度保持一致。設計回采時采用跳采間隔充填的方式,即先采奇數支巷,偶數支巷保留作為煤柱,當已采支巷充填完畢并且充填物凝固一個月后,再由內向外開采偶數支巷。

圖1 短壁膏體連采連充工作面示意圖

圖2 短壁膏體連采連充生產循環示意圖

3.2 支護工藝

1)打錨桿眼。在工作面準備打眼前,需要先敲幫問頂,并嚴格檢查是否達到作業規程要求,確保工作面符合開工條件后才能作業。錨桿眼眼位誤差在±100mm范圍內,錨桿眼角度誤差小于150。深度要與錨桿長度匹配。施工人員需要在綜掘機前方打眼時,首先將綜掘機退后并將綜掘機切割頭落地,切斷綜掘機上的電源開關和磁力起動器的隔離開關,綜掘機截割頭落地上護罩。

2)回風順槽、運輸順槽頂板采用錨網索支護。頂錨桿采用φ22×2500mm型左旋螺紋鋼錨桿,間排距800mm×800mm;錨索采用φ21.6×8500mm型鋼絞線,間排距3000mm×3000mm,三*二布置;非生產幫錨桿采用φ22×2500mm型左旋螺紋鋼錨桿,間排距800mm×800mm;金屬菱形網采用10#鐵絲制作,網格50×50mm。

3)支巷回采時頂板采用錨網索支護。支巷回采時頂板采用錨桿支護,頂板破碎時采用錨網加強支護;為便于后期支巷煤柱的回收,各支巷兩幫原則不支護,幫部破碎時采用φ18×2000mm型玻璃纖維樹脂錨桿加強支護;頂錨桿采用φ22×2500mm型螺紋鋼錨桿,間排距800mm×800mm;錨索采用φ21.6×8500mm型鋼絞線,間排距3000mm×3000mm,單根支護;同時開采時支巷臨時支護采用單體液壓支柱臨時支護。

4)開門點三岔門。①開門前必須先打好組合鋼帶和兩顆錨索加強支護,組合鋼帶距開門點1.0m,并且在原巷道中間增加一顆錨索,開門2.0m后及時補打另一根錨索,錨索間距2.2m。②支巷或煤柱復采貫通臥底完成后,在開門點支設4根單體支柱加強三岔門頂板管理,單體支柱排距為1.0m,單體支柱以里側澆筑膏體,確保膏體與留設的煤柱煤壁和充填膏體搭接嚴密,且與頂板結實。

5)透點三岔門。開門前預先在透點三岔門處打好組合鋼帶和兩顆錨索加強支護,組合鋼帶距開門點1.0m,并且在原巷道中間增加一顆錨索。

6)支巷口擋漿墻設計。膏體充填料漿輸送到回采工作面以后要做到及時、保質、保量完成任務,需要作好以下三方面工作:一是充填空間的臨時支護,保證在充填前、充填期間和充填體凝固期間能夠使頂板保持穩定;二是隔離墻的施工,需要快速形成必要的封閉待充填空間,為充填創造盡量多的時間,避免充填料漿流失和影響工作面環境;三是合理安排充填順序與措施,保證充填作業連續進行,保證充填體接頂質量,短壁短壁膏體連采連充擋漿墻搭設如圖3所示。

充填體擋漿墻強度。充填體擋漿墻強度設計原則,充填體作用在擋漿墻上的重力分量除以擋墻面積即為理論設計最大強度,計算方法如下:

充填體體積:

V=S×L=3.5×5.0×120×0.95=1995m3

充填體作用在擋墻上重力的分量:

G=γ×V×sin8°=1995×1.6×sin8°=443.7kN

充填體擋漿墻強度:

充填體的重力的分量除以擋墻的面積即:

P=G/S擋=443.7/(5.0×3.5)=0.025MPa

7)充填體擋漿墻設置:①充填體擋漿墻采用架設鋼模板,單體液壓支柱加戧柱的架設方式。②在需要充填的支巷下出口底板和兩幫掏槽,槽深均為30mm。③將防水布放入槽中并用擋板壓實,然后將擋板撐起,在底板、兩幫、頂板用草苫子塞進后用單體液壓支柱在四周撐住,單體液壓支柱初撐力不低于11.5MPa;同時用戧柱對擋墻頂部進行斜向支護,戧柱初撐力不低于2MPa。④在頂板設置不少于2個放水觀察口。

圖3 短壁膏體連采連充擋漿墻示意圖

3.3 充填系統工藝

充填準備→管道充水→灰漿推水→矸石漿推灰漿→灰漿推矸石漿→水推灰漿→管道清洗→打風。

1)充填準備:包括工作面支巷下出口隔離墻支設、墻體及其與頂底板之間進行密封;隔離情況、管路情況、閘閥情況、物料準備情況、通訊情況、井上下確認等。

2)管路充水:充水時要有專人對井下所有充填管路進行檢查;并有專人在工作面充填管末端的三通閥門處觀察出水的情況,匯報充填量并做好記錄。井下主管路閥門需打開至合適位置,保證管路內滿水。

3)灰漿推水:管道充滿水后要通知充填站并要求充填站開始打灰漿,灰漿量30m3左右,緊跟矸石漿。充填管末端的三通閥門處見到被水稀釋的灰漿后立即通知班長打開布料閥切入隔離的支巷并做好記錄。

4)矸石漿推灰漿:充填站打夠設定的灰漿量時,導入打矸石漿任務并通知井下已開始打矸石漿。在矸石漿充填約1940m3后(視管路長度,即從充填站到首充面軌道順槽主管路閥門之間管路的容積),緊跟灰漿30m3左右,充填站集控員必須通知井下把主管路閘閥打開。

5)正常(輪流)充填:膏體充填材料通過充填泵加壓后經副斜井敷設充填管道輸送至井下回采工作面上順槽口;待無縫鋼管輸送攪拌均勻的膏體混合體至回采工作面充填支巷上口后,在無縫鋼管末端管道出口處變徑為可擺動高壓軟管,然后利用井下工人將軟管進入充填支巷下口,將膏體充入各支巷。充填時,從支巷下口向支巷上口依次充填,利用膏體的自流特性,將支巷壓實;必要的時候為保證充填效果,可將支巷內的充填軟管出口抬高,以利于充填矸石的堆積和壓實。當一條支巷充完后及時在支巷的充填末端設檔漿板封閉,每條支巷充滿后進行下一支巷充填。

充填至最后一條支巷范圍時,應隨時分析待充填空間,剩余待充空間與管路容量相當時,及時通知充填站控制室,準備進行打灰漿任務,最后一個充填支巷充填完成時,打開工作面主管路末端閥,關閉最后的布料管閥。

6)灰漿推矸石漿:當剩余待充空間與管路容量相當時,班長必須通知充填站進行打灰漿任務并說明剩余充填空間有多少,便于控制膏體的充填量。

7)水推灰漿:主管路末端的閥門在打水時必須清洗。清洗方法:閥門打開和關閉3~5次。

8)打風:在工作面順槽的觀察閥門見到清水后通知充填站集控員。開始打風時必須通知井下。沖洗工作必須在管路不見風、地面充填站停泵后并關閉順槽充填閥后才能結束。

9)充填結束驗收:①崗位工作結束、驗收;②報告礦調度室;③準備切換至下一充填支巷。

4 結語

4.1 經濟效益

充填原煤銷售收入參考回坡底煤礦2019年原煤價格750元/t計算,膏體充填增加綜合成本472.24元/t,每年充填30萬t,年實現利潤8332.8萬元,靜態回收期約10個月,能有效地降低成本,進而提高了企業的盈利能力,在財務上可以接受,在經濟上也合理可行。

4.2 社會效益

為解決礦井矸石綠色處理和“三下”壓煤問題提供技術借鑒。提出的短臂膏體連采充填開采系統,不僅對回坡底礦具有極大的現實意義,而且對整個霍州煤電矸石綠色處理及將來“三下”開采提供借鑒,甚至為山西省各礦區存在同樣問題的礦山企業提供了一條新的技術途徑,具有廣闊的應用前景。