鮑店煤礦主井提升鋼絲繩張力監測系統的研發與應用

高維強,張運華,張紅光,宋永亮,劉毅,侯西富

(1.兗州煤業股份有限公司濟南煤炭科技研究院分公司,山東 濟南250000;2.兗州煤業股份有限公司鮑店煤礦,山東 鄒城273500)

0 引言

現煤礦提升繼續朝著超深、重載、高速方向發展,同時多繩摩擦式立井提升系統的成熟逐漸取代了單繩纏繞式提升系統。在多繩摩擦式立井提升系統運用的過程中,提升鋼絲繩張力不平衡問題嚴重影響鋼絲繩的使用壽命與整個提升系統的安全運行。隨著電子技術的不斷發展,傳統的鋼絲繩張力靜態檢測法也已不再適用現代煤礦企業生產情況,若可以對鋼絲繩張力實現的動態實時監測,可隨時能了解鋼絲繩張力差的大小,及時采取應對措施,以提高礦井提升的安全性。因此,鋼絲繩張力在線監測系統的研發對保證現階段礦井提升安全尤為重要。對于動態監測鋼絲繩張力的方法,國內外學者做了大量的研究,相關技術成果由于局限性較大的原因不能很好的實際應用。因此,本文基于串接載荷傳感器法設計了一套鋼絲繩張力監測系統,并依據在鮑店煤礦主井的應用效果進行實驗論證。

1 系統總體設計

根據鮑店主井提升系統的生產環境來對鋼絲繩張力監測系統進行總體設計。系統設計要保證實用性原則、可靠性原則、安全性原則等設計原則,同時根據礦井監測需要,系統功能要滿足數據監測直觀可靠,報警畫面醒目。系統監測設備要保證不能影響提升系統安全生產。

鋼絲繩作為提升系統的承載部件,需要承受較大載荷,而作為檢測鋼絲繩張力的載荷傳感器,其承載能力至少是實際載荷的13倍。傳感器在與鋼絲繩連接后,不得影響提升機原有結構,或者損壞鋼絲繩以及降低鋼絲繩強度,因此,載荷傳感器的安裝問題是著重考慮的問題。

多繩摩擦提升機在提升運行過程中,通常采用張力自動平衡裝置來實現各根鋼絲繩之間的張力平衡,如圖1所示,為張力自動平衡裝置。張力自動平衡裝置主要采用閉環無源液壓連通原理,自動調節由安裝偏差、鋼絲繩殘余應力等引起的張力偏差,較好地解決多繩摩擦提升鋼絲繩的動態平衡問題。

圖1 鮑店煤礦張力自動平衡懸掛

對鋼絲繩張力的檢測可利用張力自動平衡懸掛裝置的特殊結構,通過檢測載荷傳感器的數據來反映鋼絲繩張力。如圖2所示。將傳感器安裝于滑塊與連扳之間。可通過擠壓載荷傳感器來實現對鋼絲繩張力的直接測量,避免對提升系統的主要結構改造,并且對提升系統的結構強度未造成影響。

圖2 載荷傳感器安裝位置

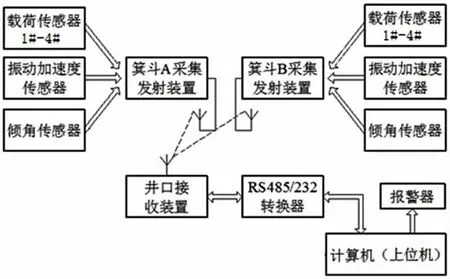

煤礦主井提升鋼絲繩監測系統如圖3所示。本系統結合無線通訊技術,整體系統主要有采集裝置,上位機和組態監控界面三部分組成,采集裝置有傳感器、無線采集發射裝置,上位機有地面收發裝置或井上PLC。當提升機工作時,工作人員通過組態監控界面向上位機發送“采集”指令,然后上位機通過無線通訊方式向采集裝置發送控制命令,采集設備開始進行數據采集并將采集數據信息通過無線通訊方式傳輸給上位機,上位機接收后再將數據信號傳輸給組態軟件系統,并通過軟件進行處理后顯示和儲存。當不需要進行數據信號采集時,發送“停止”指令即可。由于監測系統的設計安裝是在礦井提升機固有結構上進行設計,因此在設計監測傳感系統時需要依附于礦井結構且不得改變原有礦井結構模式。

圖3 鋼絲繩張力監測系統工作原理

2 系統關鍵技術

2.1 提升鋼絲繩動力學分析

本文研究的對象是多繩摩擦式雙箕斗提升系統,等重尾繩,由鋼絲繩引起的張力差可忽略不計。提升箕斗以及鋼絲繩在提升機的牽引下,分別做加速、勻速以及減速運動,查閱相關資料以及計算驗證,提升系統在箕斗加速上升段時鋼絲繩受到的張力值最大,因此在對鋼絲繩的動力學進行研究時,主要研究提升加速度段。如圖4所示,為提升系統運動分析圖。

圖4 提升系統運動分析圖

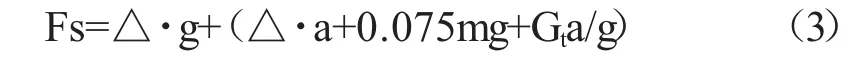

由圖4可知,其運行微分方程為:

式中:ms為上升側總變位質量;a為鋼絲繩沿垂線上升的加速度;Fs,Fsj為分別為鋼絲繩的動拉力和靜拉力。

由于Fsj=(m+mz)g+nmpg(h0+H-x)+n'mqg(Hw+x)+Ws;

ms=m+mz+nmp(h0+H-x)n'mq(Hw+x)Gt/g,故 將 式(2)轉化為:

Fs=[(m+mz)+nmq(h0+H+Hw)](a+g)+0.075mg+Gta/g

式中:m,mz分別為箕斗載重量和自重;g為重力加速度;n,n'分別為首繩和尾繩數量;mp,mq分別為首繩和尾繩的單位質量;h0從卸載位置到摩擦輪的距離;H為提升高度;Hw為尾繩環高度;Ws上升側礦井阻力,這里取0.075mg;Gt導向輪的變位位置。

將式(2)轉換為:由上式(3)可知,鋼絲繩的動拉力主要由兩部分組成,即箕斗的自重,靜拉力,以及提升過程中運動加速度所造成的附加拉力組成。故提升鋼絲繩的動載荷系數Kd為:

由式(4)可知,動載荷系數Kd總是大于1。由于提升過程中伴隨著運動加速度和各種沖擊力的影響,也為保障提升機的安全運行,Kd取2。

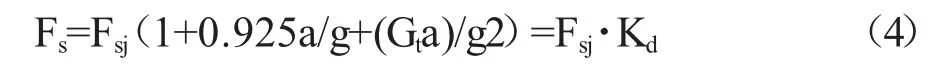

2.2 載荷傳感器的類型對比

載荷傳感器在測量原理上有多種類型,根據其原理選擇出適合礦井環境的載荷傳感器。如表1所示,對不同類型的載荷傳感器的性能與特點進行分析與對比。

表1 不同類型傳感器的性能與特點

不同類型的傳感器都有各自的優缺點,需要依據工作環境的特殊需求進行選型。其中,電感式和壓電式易受到惡劣環境影響,抗干擾能力較差,難以適應煤礦井下惡劣的工作環境;其它類型傳感器測量量程較小或者研究技術不夠完善,無法完成對提升鋼絲繩張力的測量。綜上所述,本文采用的載荷傳感器為電阻式中的剪切應變式壓力傳感器。其中,彈性元件采用并聯式結構中的輪輻式,其結構如圖5所示。

圖5 輪輻式彈性元件

3 系統測試

為了驗證鋼絲繩張力監測系統的可靠性與實用性,在鮑店煤礦對該系統進行安裝測試。數據發射天線安裝時要盡量減少遮擋,所以天線安裝在箕斗雨棚頂部位置。數據發射器安裝在提升箕斗上部乘人間位置,防砸防水。采集裝置與電池因為所用殼體過大的緣故,安裝于箕斗底部。對于電池續航能力問題,本系統為電池電源增加依靠罐耳轉動發電的充電裝置。

提升鋼絲繩張力監測裝置系統界面整潔清晰。進入主操作界面,首先登錄運行程序,輸入用戶名與密碼后才可登錄,該系統主要是為方便管理人員設置使用權限,便于使用者的管理。該檢測系統能夠對提升鋼絲繩的張力數據進行實時采集,其主界面可實時顯示每根鋼絲繩的張力值,張力差值。同時在出現超載,鋼絲繩張力不平衡時,可進行相應的報警。

4 結語

根據現場情況整理出了以下幾點:

1)提出了一種提升鋼絲繩張力在線監測方法以及具體方案。

2)對整體結構進行設計,并進行現場設備的安裝實驗。

3)完成了對主提升機鋼絲繩張力監測系統及試驗臺的搭建,經試驗測試,該系統安全可靠,能在鋼絲繩過載及張力不平衡超出時進行報警。