調心滾子軸承合套精度的測量誤差分析與優化

張恩赫,楊亮,孫晗

(1.瓦房店軸承集團有限責任公司,遼寧 瓦房店 116300; 2.大連交通大學 機械工程學院,遼寧 大連 116028)*

軸承合套是指將已加工完成的內圈、外圈、滾子及保持架組裝成為一體的軸承,合套[1-6]后的精度主要由游隙決定.調心滾子軸承裝配合套時經常有游隙過小和過大現象的出現.只能通過修復套圈滾道尺寸或更換套圈保證游隙在標準范圍內.經過長期的現場跟蹤試驗[7-9],當出現游隙不合格產品時,按實測的游隙通過理論計算更換外圈后游隙合格.而更換內圈有游隙不合格的現象出現[10-11].將原有的內圈和更換后的內圈送到三坐標檢測,端面和內滾道與車間的檢測結果不同[12-13].由于三坐標是現行業公認精度高的測量設備,說明現行的測量方法存在一定誤差.針對此現象,研發了平面在線測量儀和綜合滾道測量儀測量端面和滾道,提高測量精度.

1 調心滾子軸承的有限元分析

為了研究軸承游隙與接觸應力的關系,采用MASTA軟件對其進行分析.MASTA建模計算分析主要由以下幾步:

(1)建立計算模型,這是整個仿真計算的基礎,模型的正確性直接影響到計算結果.因為本研究主要考慮游隙對軸承的影響,并沒有具體的使用模型,所以只是建立了一個簡單的軸承與軸的幾何模型.

(2)對模型進行工況的輸入和載荷譜的建立.在本次仿真計算中,以24164CA/C3W33為例,對軸承輸入一個的徑向力,根據軸承常用的工況,力的大小為15%的軸承額定動載荷,同時軸的轉速為70 r/min.

(3)執行系統變形分析,選擇最小游隙C2平均值0.16 mm和最大游隙C5平均值0.62 mm查看不同游隙下軸承的接觸應力的變化,如圖1所示.

(a)游隙為0.16 mm

圖中右側圖形為單側20粒滾子的受力情況,深色區域為受力區域.當游隙為0.16 mm時,單側有7粒滾子受力(3#~9#滾子),6#滾子受力最大,為2 000 MPa.當游隙為0.62 mm時,單側有5粒滾子受力(4#~8#滾子),6#滾子受力最大,為2 200 MPa.說明軸承游隙越大,承受載荷的滾子數減少,最大接觸應力增加,而最大接觸應力直接影響軸承壽命.所以在調心滾子軸承生產中控制軸承游隙至關重要.在調心滾子軸承加工過程中測量的準確性對游隙有直接影響,故本文對調心滾子軸承測量方法進行優化,提高測量精度,提高合套精度.

2 內圈端面測量方法優化

2.1 千分尺和卡尺測量端面存在的問題

測量內圈端面尺寸時,通常采用千分尺或卡尺測量.千分尺測量精度可以精確到0.01 mm.采用千分尺測量時需要先將內圈置于測砧與測微螺桿的端面之間,如圖2所示.但該測量方法依靠操作人員手感和經驗來確定是否擰準,不同時間、不同人使用不同力操作會導致結果出現偏差,同時每次測量時千分尺螺桿都會與內圈端面滑動,時間長會導致千分尺螺桿磨損,嚴重影響測量結果.

圖2 千分尺測量端面尺寸

卡尺結構簡單、用途廣泛、使用方便、能滿足一般精度的測量要求,如圖3所示.但經過長期使用,發現卡尺測量軸承端面時存在一定誤差.卡尺尺身與尺框之間的配合為間隙配合,因游標刻線面與主尺刻線面有一定的距離,檢測時易產生視覺誤差;并且卡尺與主尺在測量端面時,容易出現不平行情況,導致讀數誤差,測量尺寸與實際不符.

圖3 卡尺測量端面尺寸

2.2 端面測量誤差對軸承質量的影響

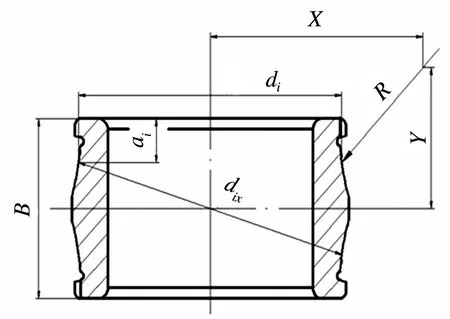

現以24164CA/C3W33為例,將千分尺與卡尺端面測量誤差對調心滾子軸承游隙影響進行了分析,圖4為調心滾子軸承內圈結構圖,根據其結構可推算出內滾道接觸點直徑di與其他元素的關系,如式(1).

圖4 調心滾子軸承內圈參數

(1)

圖中,ai為滾子與內滾道接觸點到端面的距離;di為內滾道接觸點直徑;dix為內滾道尺寸;B為內圈端面;R為內滾道曲率半徑;X為曲率中心線徑向距離;Y為曲率中心線軸向距離.

選取10件端面加工后的內圈,分別使用千分尺、卡尺和三坐標檢測儀對其端面尺寸進行測量,將三種測量方法所得結果進行對比,結果如表1所示.千分尺與三坐標檢測儀測量內圈端面寬度偏差相差-0.15~+0.11 mm.卡尺與三坐標檢測儀測量內圈端面寬度偏差相差-0.10~+0.12 mm.通過式(1)可推算出,當端面測量誤差為+0.12 mm,即內圈寬度為218.12 mm,計算內滾道接觸點直徑di=378.567 mm;若測量誤差為-0.15 mm,即內圈寬度為217.85 mm,計算得內滾道接觸點直徑di=378.635 mm,相差0.068 mm.

表1 千分尺、卡尺與三坐標檢測儀測量結果對比

但實際加工中,操作人員并不知道端面測量結果有誤差,在內滾道首件完成后,進行試驗裝配合套,確認游隙合格后,提供出細磨內滾道尺寸公差表,根據此表加工剩余內圈.若用誤差為+0.12mm的產品作為首件試驗裝配合套,而該批產品中恰好存在誤差為-0.15 mm的產品,采用+0.12mm的首件制定出的細磨公差表加工-0.15 mm的產品會造成內滾道尺寸相差0.068 mm.由于軸承游隙為0.31~0.41 mm,范圍僅為0.1 mm,根據調心滾子軸承游隙式(2)可以分析出內滾道尺寸對游隙有直接影響如果裝配合套時選用外滾道尺寸公差最大與滾子尺寸公差最小的與端面尺寸誤差為-0.15 mm的內圈合套,合套后游隙必然會偏大,影響產品質量.

Gτ=ΔDe-Δdi-2ΔDw

(2)

如果采用三坐標檢測儀,該設備需要在專用的三坐標檢測試驗室,對產品溫度要求嚴格,產品送到三坐標檢測時需保溫8h才可以測量,雖然可以精確測量尺寸,但耗費時間長,且需要將加工工件從機床上拆卸移動到三坐標檢測平臺上,測量后需再次安裝到機床加工,反復搬運安裝不利于軸承的加工定位,故三坐標檢測雖然準確,但不適于實際生產,故改進測量方法迫在眉睫.

2.3 平面在線測量儀的研發

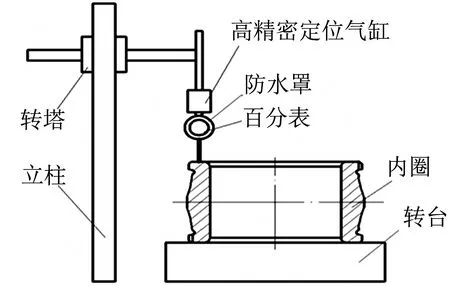

針對內圈端面測量方法造成的誤差,自主研發了一種新型平面在線測量儀,改進測量工藝.平面在線測量儀主要由立柱、轉塔、汽缸、百分表和防水罩組成,其結構如圖5所示.

圖5 平面在線測量儀

加工套圈前用樣塊校準儀器,將樣塊放到百分表底部,通過氣缸調整百分表高度,待百分表和樣塊接觸后將百分表讀數調整到±0.再將待測工件放置于帶有磁性的水平平臺中間,調整百分表測點與內圈端面接觸,此時開始加工軸承端面,同時觀察百分表讀數,根據百分表讀數判斷端面是否加工到工藝標準尺寸,如圖6所示.百分表與內圈端面接觸時沒有外力,不會出現千分尺測量因扭力的大小而出現的誤差,同時百分表與內圈端面呈現點接觸方式,可保證表頭與平臺平行,避免卡尺測量時兩端不平行而讀數不準的現象,保證測量準確性.

(a)測量儀全貌 (b)端面測量讀數

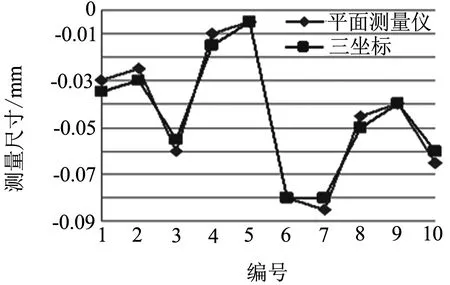

為驗證新研發的平面在線測量儀的精準程度,將其結果與三坐標測量儀的測量結果進行對比,如圖7所示,可以看出其測出的曲線與三坐標幾乎重合,精準度高.

圖7 平面在線測量儀與三坐標檢測儀測量結果對比

3 內滾道測量方法優化

3.1 管尺和樣板測量內滾道存在的問題

加工內滾道時需要對其尺寸、曲率和滾道位置進行測量.前期加工內滾道時,采用管尺測量內滾道尺寸,具體測量過程如下:

(1)用粉筆在加工的產品內圈滾道上涂色;

(2)高度尺尺寸調整為滾子與內滾道接觸點到端面的距離ai;

(3)將軸承內圈和高度尺放置在同一水平平臺上,高度尺尺尖在內滾道上做標記;

(4)將管尺的支點和百分表調整到ai高度.

(5)用量塊做為樣圈校對管尺.

(6)利用校準后的管尺測量出內滾道接觸點直徑di值.

在此測量過程中需要組合量塊來配出合適尺寸樣圈,必須用螺絲擰緊,而每次擰的力度不同,導致基準樣圈有誤差,并且量塊長時間使用后會出現測量面劃痕、銹蝕、量塊碰傷、量塊磁化等現象,造成量塊尺寸有變化,從而影響測量結果.且此測量過程中,需要使用多個測量工具,過程繁瑣,不利于生產.

在測量內滾道曲率和位置時通常采用樣板測量的方法,如圖8所示.在測量時通常采用觀察光隙的方法,即通過目測樣板與測量面的縫隙大小來判斷滾道的情況,但目測有以下3方面缺陷:

(a)內圈滾道位置測量 (b)內圈滾道曲率測量

(1)由于在車間檢測時縫隙的大小受到光線強弱、目測時的角度以及人的視覺誤差的影響,容易出現誤差,造成合格的產品檢測出的內滾道曲率和位置不合格;

(2)檢測出的不合格產品無法進行量化,在工件返修時不能提供出有效數值,只能憑借操作人員的個人經驗來判斷;

(3)在修復過程中需邊修邊檢測,工作量大,返修過程中經常出現內滾道尺寸過磨現象.

由于內滾道對軸承游隙有直接影響,故對內滾道測量方法進行優化.

3.2 綜合滾道測量儀的研發

為達到游隙在合格范圍內,必須準確測量內滾道尺寸、曲率和位置.針對此問題,研發了綜合滾道測量儀來測量內滾道位置、曲率半徑及內滾道尺寸,可有效矯正樣板測量的缺陷.綜合滾道測量儀在檢測調心滾子軸承的內滾道時,可同時檢測滾道尺寸、橢圓度、兩滾道相互差以及內滾道的位置和曲率半徑R,是多功能的檢測儀器,且每一項都是具體數值,達到數字量化.其結構如圖9所示,主要由左側測頭連接組件、右側測頭連接組件和碳纖維尺身,右側測頭連接組件由徑向尺寸測量表、右側測頭連接件、右側徑向測量表桿、合金半圓軸向定位條組成,合金半圓軸向定位條固定在右側測頭連接件的下端的左側;左側測頭連接組件由左側測頭連接件、徑向定位桿、合金球形定位點、位置、R測量桿、千分表調節卡頭和位置、R測量千分表組成,合金球形定位點固定在左側測頭連接件的下端最右側;左側測頭連接件和右側測頭連接件的側面端面上設方孔,套在碳纖維尺身上并鎖緊.由碳纖維尺身呈水平連接.該檢測儀方便操作者和檢查員測量,判斷產品是否合格,且大大降低人為因素導致誤檢的可能性,此外操作人員可以根據百分表和千分表的讀數加以調整設備,而不是前期靠經驗來調整設備.

圖9 綜合滾道測量儀平面圖

綜合滾道測量儀尺身采用碳纖維材料,剛性好、熱脹冷縮系數小;測頭采用高密度鋁合金材料,輕便剛性強;結構簡捷便于調整;檢測精度高,如圖10所示.實現了調心滾子軸承冷加工高精密量化檢測,并且使多批次的產品的精度誤差始終保持在0.001 mm以內,保證了所加工軸承在使用過程中,有穩定的可靠性.為生產高精度的產品,在使用板尺同時添加千分表及百分表提高精度.

圖10 綜合滾道測量儀

3.3 綜合滾道測量儀與三坐標試驗對比

為校對綜合滾道測量儀的測量結果的精準程度,選取10套內圈分別采用三坐標和該測量儀測量內圈滾道直徑,滾道位置和曲率,結果如圖11所示,可以看出該測量儀在測量內圈滾道直徑時,與三坐標的測量結果有一定誤差,差值最大為0.006,結果精準度較高,而在測量內圈滾道位置和曲率時,其結果與三坐標測量結果幾乎重合,驗證了自主研發的綜合滾道測量儀的精準性,可大幅度提高軸承的測量精度,并可以避免三坐標不便在線測量的問題.

(a)內圈滾道直徑

加工內滾道過程中首先根據被測產品大小將綜合滾道測量儀組裝調節,然后用對應標準樣圈校對測量儀.需保證支點4和百分表2要在同一高度,且處于樣圈的內滾道與滾子接觸點ai位置上,校準百分表,上千分表位置要距離油溝位置4~6mm處,下千分表應距離內外徑和內滾道交點處上方4~6 mm處,兩塊千分表指針全都調整到0點.

至此測量儀校準完畢.將綜合滾道測量儀移至被測產品上,板尺支點一端固定,移動另一端,找到直徑最大處,此時百分表顯示的數值即為內圈滾道尺寸,轉動測量儀測量出內滾道尺寸最大值與最小值之差即為橢圓值,翻轉內圈測量另一側內滾道尺寸,兩側尺寸差值即為兩滾道相互差.兩塊千分表顯示的數值即為內滾道位置和曲率半徑R與標準樣圈的差值即可判斷產品加工是否合格,如果加工的產品不合格,操作者可以根據千分表的讀數,準確調整機床參數.加工出的產品保證內滾道尺寸不會有誤差,位置和曲率在合格范圍內.使用綜合滾道測量儀可以快速準確的測量出滾道的尺寸、曲率、位置、橢圓、兩滾道尺寸相互差,提高產品測量精度.

4 試驗驗證

以24164CA/C3W33為例,選取20個內圈,分組驗證前期測量方法和新測量方法對軸承游隙的影響,需注意除驗證尺寸外,其它尺寸需保證統一,然后將驗證對象與其它零部件進行合套,測量游隙.具體方案如下:①選取10個內圈為A組,端面和內滾道采用卡尺、管尺、樣板測量,編號為A1~A10.其余10個內圈為B組,端面和內滾道采用平面在線測量儀和綜合滾道測量儀測量.測量結果標注在內圈端面和內外徑上;②選取1個外圈、1個保持架、1組滾子,分別與20個內圈進行合套檢測游隙.

通過表2可以看出,內滾道和端面尺寸相同,但測量的游隙不同,內滾道尺寸小合套后游隙小,因測量存在誤差導致合套精度低.通過表3可以看出游隙隨內圈滾道尺寸的減小而遞增,其變化幅度相同,采用平面在線測量儀和綜合滾道測量儀測量精度高,裝配合套精度高.

表2 內滾道尺寸對游隙影響(A組) mm

表3 內滾道尺寸對游隙影響(B組) mm

5 結論

本文通過分析調心滾子軸承端面尺寸和滾道尺寸對軸承合套率的影響,分析現有的卡尺、千分尺測量端面和管尺、樣板測量滾道存在的問題,研發平面在線測量儀和綜合滾道測量儀測量軸承的端面尺寸和滾道尺寸,并將其測量結果與三坐標實測結果進行對比,發現平面在線測量儀和綜合滾道測量儀的測量結果幾乎與實際尺寸重合,證明平面在線測量儀和綜合滾道測量儀的研發是可行的,并通過優化端面和滾道的測量,提高調心滾子軸承合套精度,合套精度提高30%.