超導電纜不銹鋼護套焊縫的渦流陣列檢測

張義鳳

(上海材料研究所 上海市工程材料應用與評價重點實驗室,上海 200437)

電纜金屬護套是用鉛、鋁、不銹鋼或銅包覆在電纜纜芯上的密封套,用于隔熱以維持電纜的低溫工作環境,是各類電纜不可或缺的關鍵部件。按照生產工藝,金屬護套可分為擠包無縫金屬護套、縱向焊縫金屬護套和綜合護套3種。通常,高壓超導電纜采用焊接波紋管護套、無縫鉛護套和無縫波紋管鋁護套;高壓充油電纜采用無縫擠包鉛護套或無縫波紋管鋁護套;通信電纜采用無縫擠包鋁護套和無縫波紋管鋁護套[1]。對于超導電纜不銹鋼縱向焊縫金屬護套,為了保證護套的密封、隔熱等特性,要求焊接質量穩定,不能出現氣孔、夾渣、未熔合、未焊透等缺陷。任何一種缺陷都將給電纜質量監控和后續的在線運行帶來巨大風險。因此,如何在不銹鋼護套的生產過程中及時發現缺陷,對電纜的質量保障具有極為重要的意義,也是電纜生產中急需解決的關鍵技術之一。針對常規無損檢測手段無法滿足超導電纜不銹鋼護套焊縫檢測要求以及較高檢測效率要求的問題,筆者采用渦流陣列檢測技術對超導電纜不銹鋼護套焊縫進行檢測,通過研究檢測方向、檢測頻率、提離效應等對檢測信號的影響,確定了適用于薄壁不銹鋼焊縫檢測的渦流陣列檢測工藝,并采用X射線膠片技術、X射線工業計算機層析成像(CT)技術對帶有人工缺陷和自然缺陷的超導電纜不銹鋼護套焊縫進行檢測,驗證了渦流陣列檢測技術的有效性,為后續實現在線實時檢測提供依據。

1 渦流陣列檢測方法

1.1 基本原理

渦流陣列檢測(Eddy Current Array Testing,ECAT)是在傳統渦流檢測技術的基礎上發展起來的一種新興技術。其原理與傳統渦流檢測技術相同,都是通過研究被測材料中缺陷與電磁場之間的相互作用,并基于已知電磁場求解散射場的大小和分布,進而對檢測信號進行準確評定的[2]。在此基礎上,通過合理的傳感器結構設計使渦流探頭陣列化,利用數字信號處理技術和計算機技術完成信號的激勵、運放、采集、調理、顯示等功能,從而實現被檢對象的快速、高效和數字化檢測[3-5]。為了檢測曲面和復雜工件,在渦流陣列探頭的基礎上又發展出了柔性渦流陣列探頭,其柔韌性好,與復雜曲面貼合良好,可有效降低提離距離與耦合不良等因素對渦流檢測的不利影響[6]。

渦流陣列檢測技術是基于電子學原理對傳感器單元采用分時切換復用的,通過單次掃查就能達到傳統單探頭渦流檢測的多次掃查效果,其具有下列優點:① 檢測速度快、檢測效率高,通常是常規渦流檢測效率的10~100倍[4];② 檢測結果為數字C掃描實時成像,檢測結果直觀易讀,便于評定;③ 柔性探頭可以根據被檢工件表面區域和形狀定制,耦合效果更好,提離效應影響更小,信噪比更高。

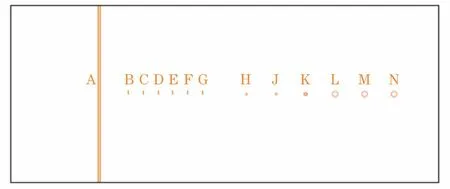

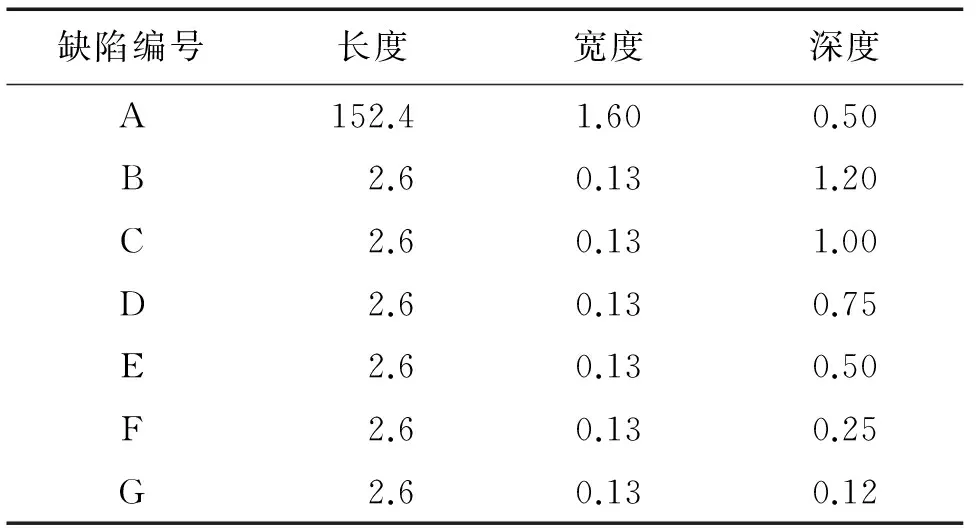

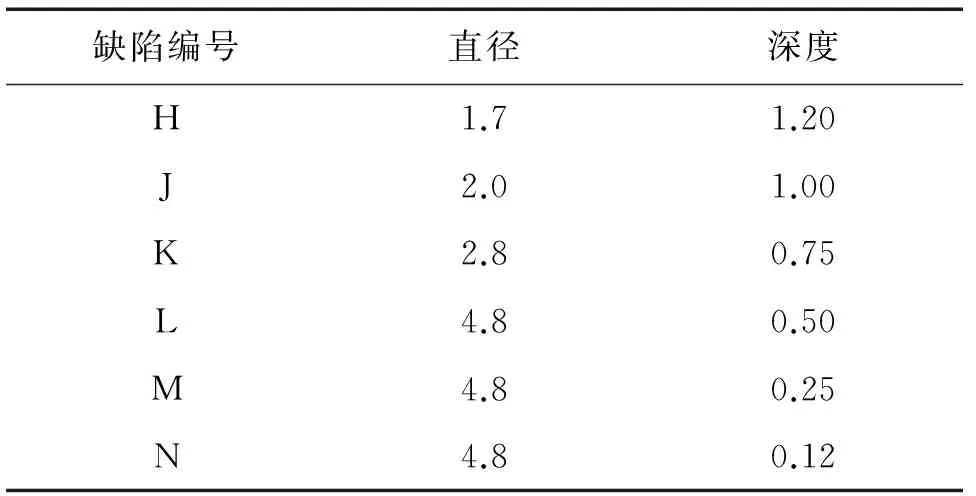

1.2 試驗設備、探頭與試板

試驗設備選用多通道渦流陣列檢測儀,型號為ZETEC MIZ-21C-ARRAY;探頭采用柔性陣列渦流探頭,型號為ZETEC XPSC-001。渦流陣列探頭由32個單線圈組成,按規則排成2排,每排16個,2排線圈相互錯開,避免漏檢。探頭頻率范圍為50 kHz~2 800 kHz,單線圈直徑為2 mm,通常可檢測到的最小缺陷尺寸為線圈直徑的一半,即1 mm,但對于不同的材料,檢測能力略有差異。所用試板為1塊304不銹鋼,其材料與最終被檢的電纜不銹鋼護套材料接近。試板尺寸(長×寬×厚)為368 mm×152.4 mm×1.2 mm,表面分別刻有通槽、短槽、通孔和平底孔,渦流陣列檢測試板結構示意如圖1所示,人工缺陷尺寸如表1,2所示。

圖1 渦流陣列檢測試板結構示意

表1 渦流陣列試板人工刻槽尺寸 mm

表2 渦流陣列試板人工孔尺寸 mm

1.3 試驗設計與分析

1.3.1 檢測方向的影響

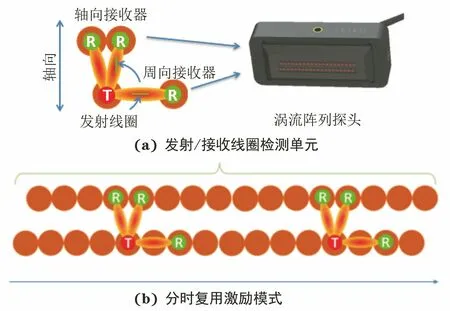

為了確保能同時檢測到不同方向的缺陷,并避免相鄰線圈之間的串擾,采用分時切換技術對選用的柔性渦流陣列探頭單線圈進行分時、分批激活。單線圈在不同時間、不同激勵下,既可作為發射線圈又可作為接收線圈,并與周圍線圈形成發射/接收線圈檢測單元,如圖2(a)所示;在分時切換技術控制下,發射/接收線圈檢測單元從探頭起始線圈開始依次工作,從而實現一次檢測,該方法可實現覆蓋區域內軸向、周向缺陷的全檢測,因此檢測方向對不同走向的缺陷檢測結果基本沒有影響。分時復用激勵模式如圖2(b)所示。

圖2 渦流陣列探頭檢測原理示意

1.3.2 檢測頻率影響試驗與分析

檢測頻率是渦流檢測中最具有影響力的因素之一[7],不同儀器、不同探頭支持的頻率范圍不同,不同檢測頻率下,不同材料、不同缺陷的檢測結果也不相同。MIZ-21C-ARRAY渦流陣列檢測儀支持的頻率范圍為5 Hz~10 MHz,所選用的渦流陣列柔性探頭的頻率范圍為50 kHz2 800 kHz,根據不銹鋼試板上短槽、通孔和平底孔等缺陷對不同頻率的響應情況,選擇試驗頻率范圍為50 kHz~900 kHz,檢測增益設定為40 dB,激勵電壓為6 V,在不同檢測頻率下,依次測量和分析不同人工缺陷的幅值信號和相位,以確定適用于電纜不銹鋼護套焊縫的檢測頻率。

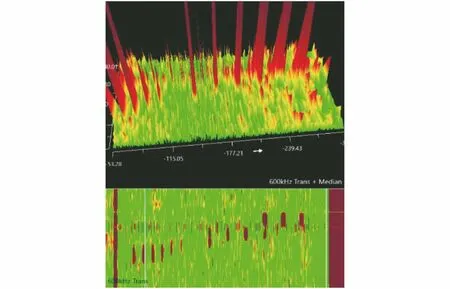

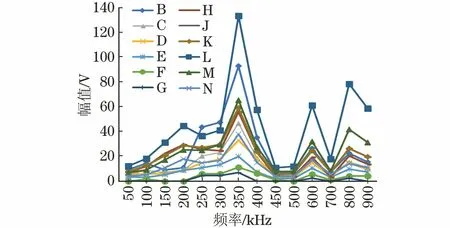

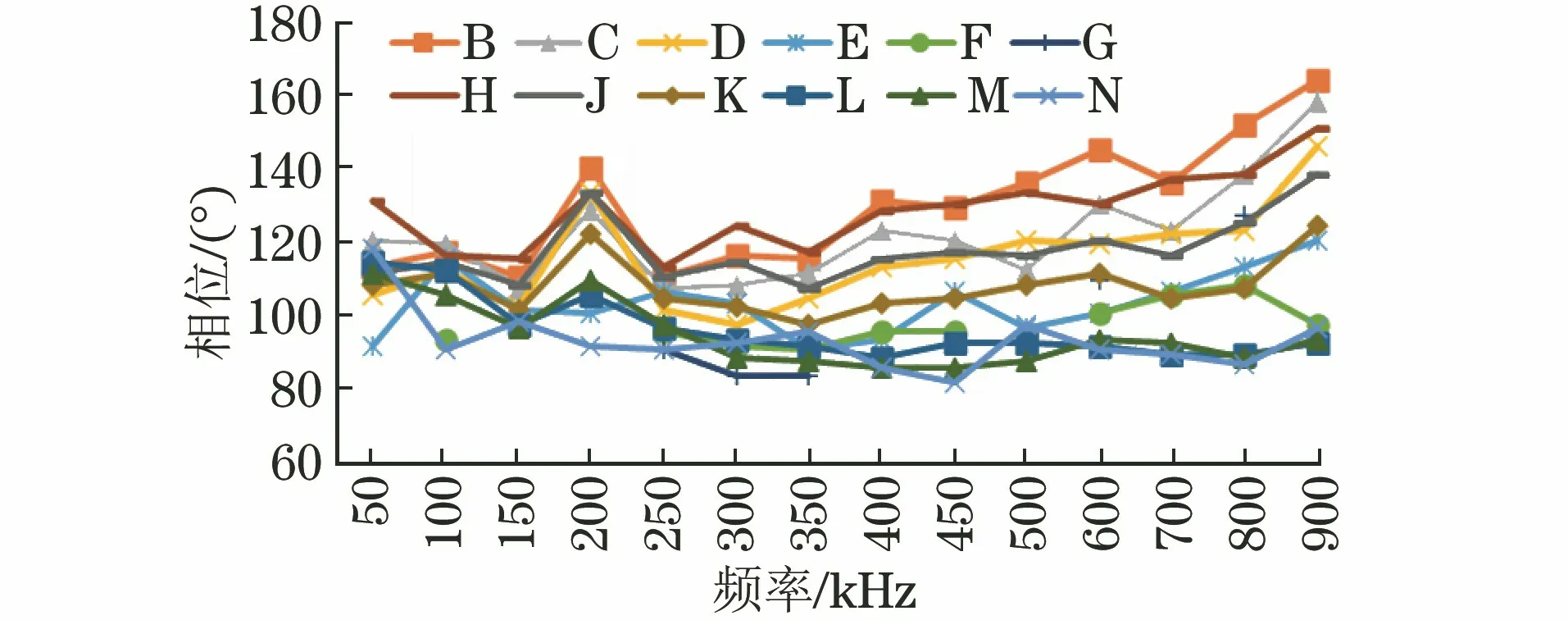

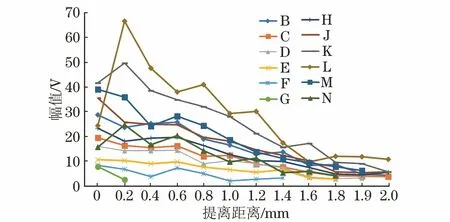

當檢測頻率為600 kHz時,陣列渦流檢測結果如圖3所示。試板上所有人工缺陷都能夠被清晰地檢測出,在不同檢測頻率下,所有缺陷信號的幅值和相位信息如表3和表4所示。分別繪制檢測頻率與幅值、檢測頻率與相位的關系曲線,如圖4和圖5所示,可見對于不同類型、不同深度的槽和平底孔人工缺陷,在350 kHz和600 kHz檢測頻率下的檢測結果明顯優于其他檢測頻率下的檢測結果,可以作為實際工件檢測時選擇檢測頻率的參考。

圖3 檢測頻率為600 kHz時的缺陷信號

圖4 不同缺陷信號檢測頻率與幅值的關系曲線

圖5 不同缺陷信號檢測頻率與相位的關系曲線

表3 不同檢測頻率下不同人工缺陷的幅值

表4 不同檢測頻率下不同人工缺陷的相位

1.3.3 提離效應影響試驗與分析

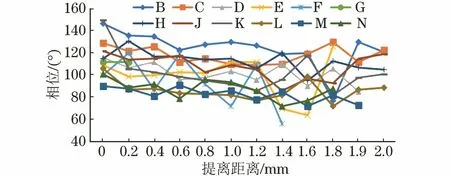

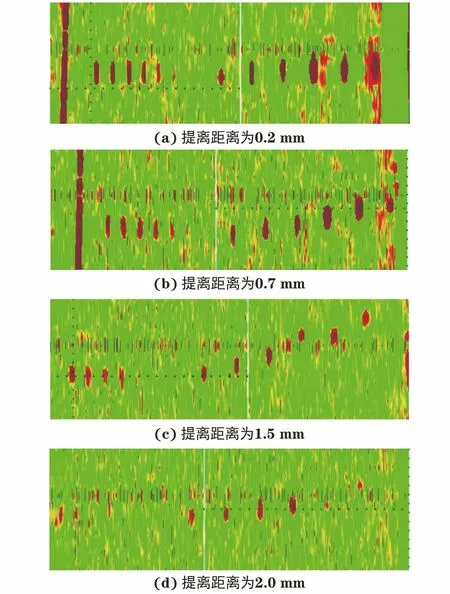

對于實際電纜不銹鋼護套焊縫的檢測,需實現在線實時檢測,因此需要考慮渦流陣列探頭在長時間檢測后的磨損情況。為了盡量減少探頭的磨損,有必要研究提離效應對檢測結果的影響,為后續實現有限提離距離下的非接觸渦流陣列檢測提供依據。提離效應影響試驗中檢測增益設定為53 dB,檢測頻率設定為600 kHz,在不同的提離距離下,依次測量和分析不同人工缺陷的幅值信號和相位,以此確定合適的提離距離。不同提離距離下檢測信號的幅值和相位分別如表5和表6所示,提離距離與信號幅值的關系曲線如圖6所示,提離距離與信號相位的關系曲線如圖7所示,檢測結果如圖8所示。根據表5和表6,可以得到不同深度、不同類型缺陷對應的提離距離極限值(見表7)。對于孔型缺陷,在選擇提離距離時,還應考慮孔的直徑對提離距離的影響。在線實時檢測時,可以根據檢測精度的要求,在確保檢測靈敏度的前提下,按照表7選擇適當的提離距離。

表5 不同提離距離下不同人工缺陷的幅值

表6 不同提離距離下不同人工缺陷的相位

圖6 不同缺陷提離距離與信號幅值的關系曲線

圖7 不同缺陷提離距離與信號相位的關系曲線

圖8 不同提離距離下的檢測結果

2 試驗與結果

2.1 電纜不銹鋼護套人工缺陷的渦流陣列檢測

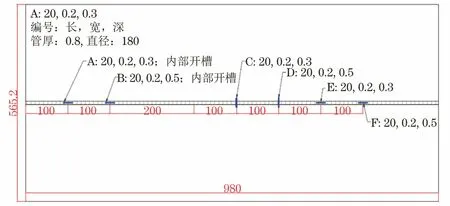

對實際電纜不銹鋼護套進行渦流陣列檢測,截取一段實際的電纜不銹鋼護套,在其內外壁焊縫上分別設計了不同深度、不同方向的人工刻槽,如圖9所示。采用柔性渦流陣列探頭對其進行檢測,檢測頻率為350 kHz,增益設定為50 dB,所有設定的人工缺陷能夠全部有效檢出,檢測結果如圖10所示。此外,不論是對于軸向缺陷還是周向缺陷,渦流陣列探頭都是沿著軸向進行掃查的,這也進一步驗證了1.3.1中給出的檢測方向對檢測結果基本沒有影響的結論。

圖9 實際電纜不銹鋼護套人工缺陷示意

圖10 實際電纜不銹鋼護套人工缺陷檢測結果

2.2 電纜不銹鋼護套自然缺陷檢測

2.2.1 渦流陣列檢測

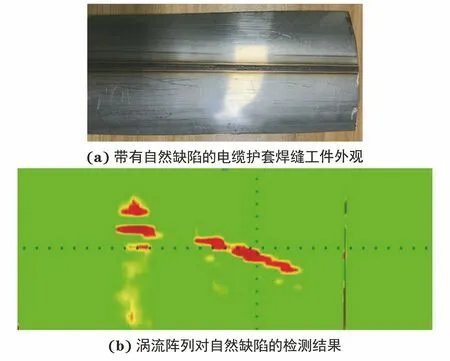

截取一段含有未焊透缺陷的電纜不銹鋼護套焊縫進行渦流陣列檢測,實際工件和檢測結果如圖11所示。由圖11(b)可知,對于焊縫根部未焊透缺陷,渦流陣列檢測可以有效檢出缺陷,可用于實際現場檢測。

圖11 實際電纜不銹鋼護套外觀及其自然缺陷的渦流陣列檢測結果

2.2.2 X射線膠片檢測

為了驗證渦流陣列檢測結果的準確性和有效性,對帶有自然缺陷的電纜護套進行了X射線膠片檢測,檢測結果如圖12所示,可見較為清晰的未焊透缺陷。

圖12 實際電纜不銹鋼護套自然缺陷X射線檢測結果

2.2.3 工業計算機層析成像(CT)檢測

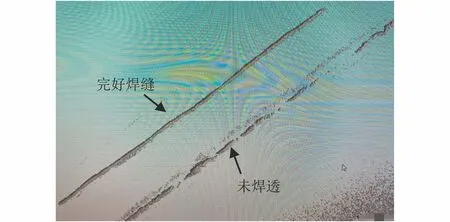

對焊縫完好部位和帶有缺陷部位同時進行CT掃描,結果如圖13所示,可以直觀地分辨出焊縫完好部位和未焊透的部位,也進一步驗證了渦流陣列檢測的有效性。

圖13 實際電纜不銹鋼護套自然缺陷X射線工業CT檢測結果

3 結語

為了實現超導電纜不銹鋼護套焊縫的在線實時檢測,針對常規無損檢測方法無法滿足超導電纜不銹鋼護套焊縫檢測要求以及較高檢測效率要求的問題,采用渦流陣列檢測技術對電纜不銹鋼護套焊縫進行了檢測,分別研究了檢測方向、檢測頻率和提離效應等對不同類型、不同尺寸人工缺陷檢測的影響。結果表明:① 由于所采用的柔性渦流陣列探頭采用了分時復用技術,單線圈在不同時間不同激勵下既可作為發射線圈又可作為接收線圈,可以確保一次掃查中不同方向的缺陷不漏檢;② 對于不銹鋼護套焊縫,在350 kHz和600 kHz檢測頻率下,可以得到較為理想的檢測結果;③ 提離距離對渦流陣列檢測結果影響較大,對于槽型和孔型缺陷,分別給出了不同深度下的提離距離極限值,在線實時檢測時,可以根據檢測精度要求,在確保檢測靈敏度的前提下,只要選擇適當的提離距離,既可減少對探頭的磨損,也可保證缺陷的有效檢出。此外,還分別采用渦流陣列檢測技術、X射線膠片技術和X射線工業計算機層析成像技術對實際電纜不銹鋼護套焊縫人工缺陷和自然缺陷進行了檢測,驗證了渦流陣列檢測工藝和結果的有效性,為后續實現超導電纜不銹鋼護套焊縫的在線實時檢測提供了依據。