超聲波衍射時差法掃查面盲區對比試塊

裴延東,楊興斌,張佳臣,馬昌全

(華電鄭州機械設計研究院有限公司 鄭州國電機械設計研究所有限公司,鄭州 450046)

超聲衍射時差法(TOFD)檢測技術具有檢測效率高、定量準確、精度高、檢測結果直觀、檢測時無輻射等優點,近幾年在國內工業檢測中得到了廣泛的應用。準確確定掃查面盲區、減小掃查面盲區是TOFD技術避免漏檢的關鍵因素之一,因此在制定工藝時必須仔細考慮盲區的問題[1]。

NB/T 47013.10-2015標準 《承壓設備無損檢測 第10部分:衍射時差法超聲檢測》 中提出了對盲區的控制要求,并規定了采用掃查面盲區試塊。文中提出了一種新型的TOFD技術掃查面盲區對比試塊,該試塊為制定檢測工藝時確定掃查面盲區提供了準確的數據支撐。

1 TOFD技術的掃查面盲區特征

TOFD檢測技術采用探頭對一發一收的放置方法來控制發射短脈沖,通過計算遇到缺陷尖端轉變的衍射信號到達時間來分析缺陷的位置及大小。受信號脈沖寬度的限制,近表面缺陷的端點衍射波與直通波發生重疊,形成掃查面盲區,導致缺陷定位困難。

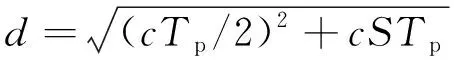

盲區深度為d,聲速為c,探頭中心距為2S,直通波的傳輸時間TL=2S/c,直通波脈沖時間寬度Tp可從振幅的10%處截取得到,一般情況下取直通波兩倍周期,則盲區的深度d可按式(1)算出。目前,通過優化檢測參數(減小探頭中心距、提高探頭頻率等)來控制掃查面盲區,但上述參數無論怎樣調節都無法使盲區減小到可忽略的程度。由于掃查面盲區較大,實際檢測時需要采取其他有效措施解決掃查面盲區內缺陷漏檢的問題[2]。

(1)

2 掃查面盲區對比試塊

NB/T 47013.10-2015標準要求使用掃查面盲區高度測定試塊來確定初始掃查面盲區的高度[3]。

該試塊上有距離掃查面不同深度、不同長度的8個φ2 mm橫孔,從標準中可以看出對試塊加工工藝有很高的要求,這些橫孔孔徑較小且長度較長。

3 新型TOFD掃查面盲區對比試塊

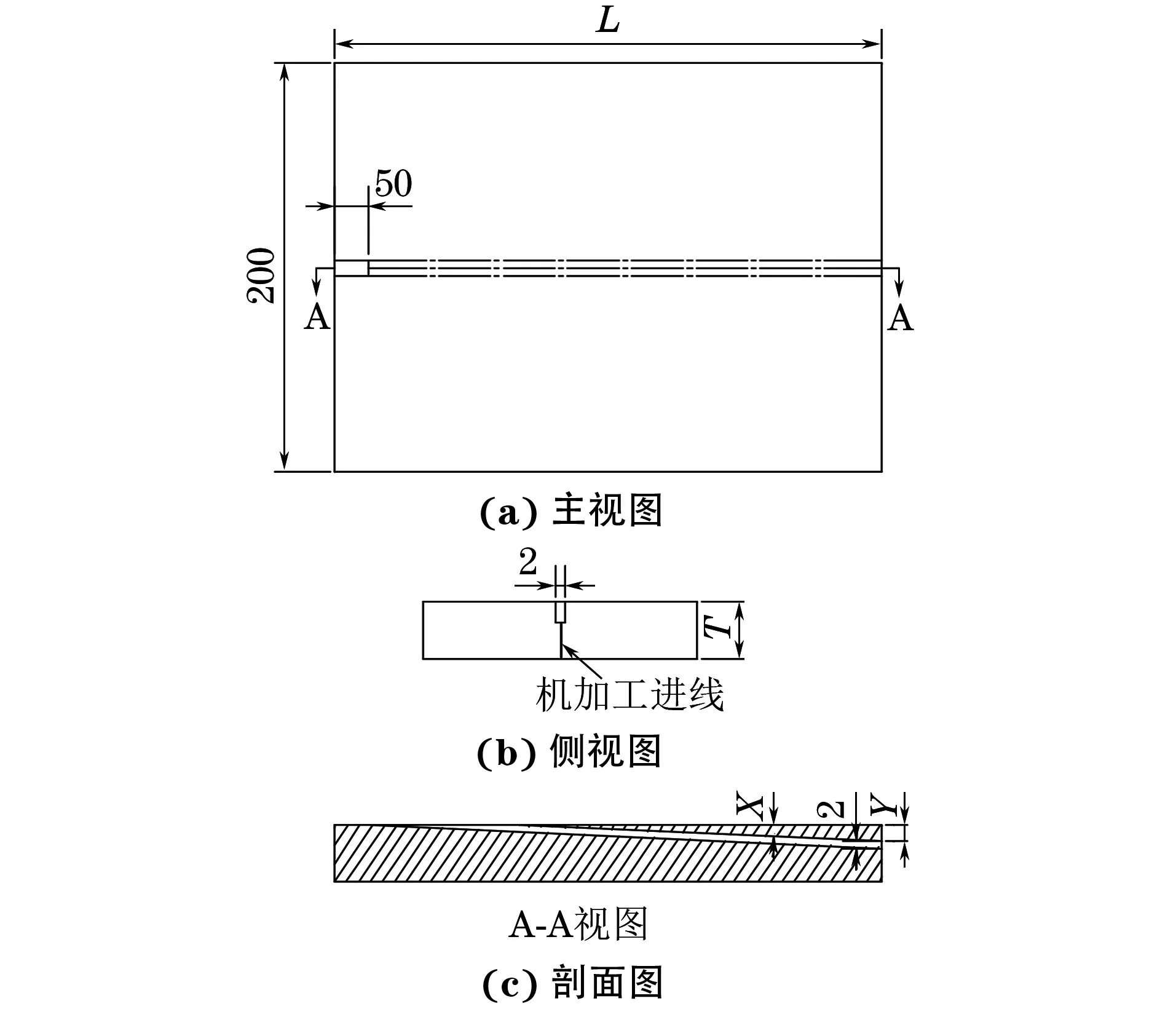

設計的新型TOFD掃查面盲區對比試塊采用深度連續變化的矩形槽(見圖1)。該試塊所用材料需經過MT(磁粉檢測)、UT(超聲檢測)、PAUT(相控陣超聲檢測)等方法嚴格檢測,試塊聲束通過區不得有大于等于φ2 mm的平底孔當量的缺陷存在。該對比試塊采用電火花數控線切割機床加工而成,加工工藝簡單,成本較低,數控加工精度可控,可以滿足現場檢測對比驗證的需要。有條件的情況下,可以在試塊上表面刻上長度,并計算出對應長度位置處盲區的高度。

圖1 新型TOFD掃查面盲區對比試塊結構示意

制作方法及要求:加工如圖1所示的人工缺陷試塊,試板厚度T不小于20 mm,對比試塊應選用聲學性能與工件相同或相似的母材。采用電火花數控線切割機床從鋼板下表面向鋼板上表面切割一個矩形槽,矩形槽高度為2 mm,矩形槽的長度不小于100 mm,矩形槽缺陷距離鋼板上表面最小高度為0 mm,最大高度Y不小于10 mm,且該矩形槽與鋼板上表面成一定夾角X(推薦夾角為2°~8°)。需要保證人工缺陷與試塊上表面夾角X為已知角度,以便于后期的驗證計算。

4 兩種對比試塊的比較

在使用NB/T 47013.10-2015標準要求的掃查面盲區高度對比試塊時,除規定深度的盲區能夠準確對比外,其余深度的掃查面盲區只能粗略判定,不能對具體技術檢測條件下掃查面對應的盲區進行精準判斷。該試塊的盲孔必須一次性加工成型,因為每一次鉆孔后會在孔壁上留下細微的臺槽[3]。加工出符合要求的高精度盲孔試塊的加工成本較高,且需要多張圖譜才能驗證當前參數下的盲區范圍。

新設計的TOFD掃查面盲區對比試塊利用三角關系計算人工缺陷至試塊表面的高度和該人工缺陷垂直的高度,可以驗證掃查面盲區真實準確的深度數據,而且能夠驗證任何檢測條件下實際盲區的大小。該試塊加工制作工藝簡單、成本低,操作性強、重復性強,掃查面盲區深度覆蓋范圍大。

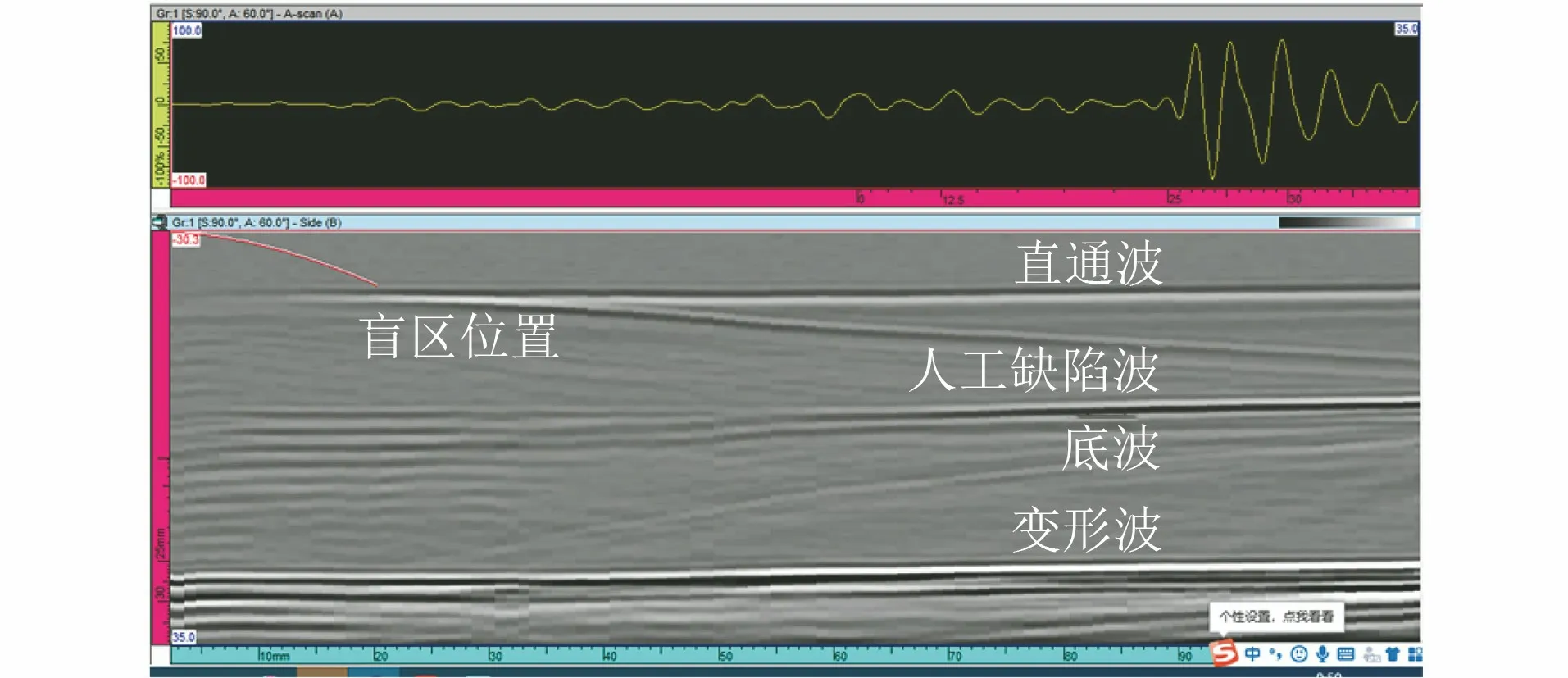

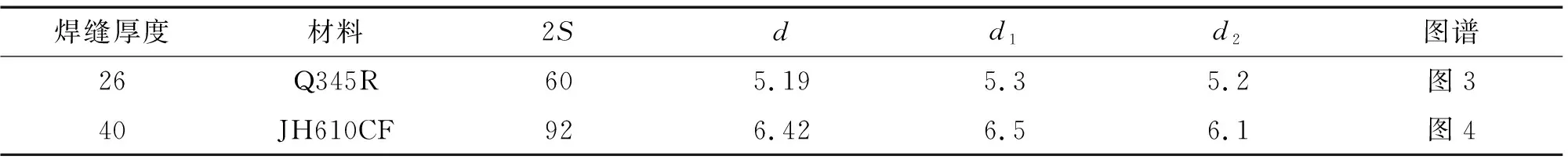

5 新型TOFD掃查面盲區對比試塊驗證試驗

筆者制作了新型TOFD掃查面盲區對比試塊,該試塊采用線徑為0.12 mm的電火花數控線切割機床加工而成,人工缺陷(槽)寬度、高度均為2 mm,試塊規格(長×寬×高)為200 mm×250 mm×24 mm,人工槽角度為8°。使用OmniScan MX2型檢測設備,配置10 MHz,φ6 mm探頭對,楔塊角度為60°,在此配置下,采用非平行掃查的方式,檢測數據圖譜如圖2所示。根據式(1),直通波時間寬度Tp取1.5個周期(0.15 μs),聲速c=5.95 mm·μs-1,可以計算出掃查面盲區深度d。通過直通波去除后的圖譜驗證,可以得到人工缺陷的最小深度為d1。該人工缺陷可以清晰地顯示在圖譜中。

圖2 新型TOFD掃查面盲區對比試塊檢測圖譜

6 現場檢測實際驗證

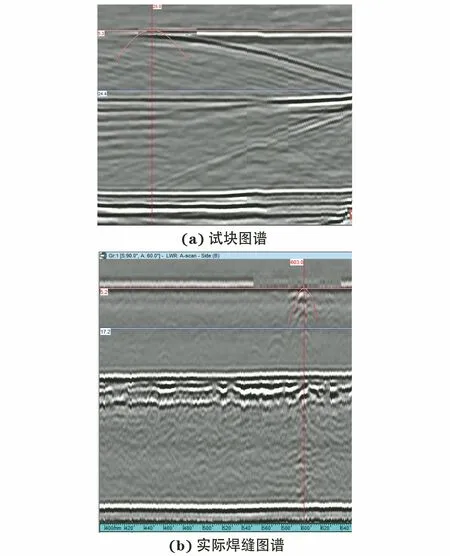

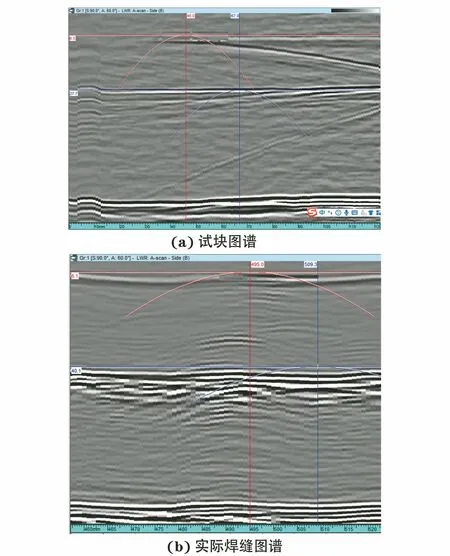

筆者采用制作的試塊,分別對26,40 mm厚的現場對接焊縫進行現場檢測驗證,使用OmniScan MX2型檢測設備,配置10 MHz,φ6 mm探頭對,楔塊角度為60°,采用非平行掃查方式,直通波時間寬度Tp取1.5個周期(0.15 μs),縱波聲速c為5.95 mm·μs-1,根據式(1)計算理論盲區數值d,用對比試塊驗證的盲區深度為d1,現場實際焊縫盲區深度為d2,對以上3個數據進行比較(見表1)。

表1 檢測技術相同時不同探頭中心距對應的盲區參數 mm

通過表1和圖3,4分析可知,在上述檢測參數下,式(1)計算的盲區與人工對比試塊得到的盲區,以及真實缺陷盲區深度在數值上有差別,但是相差不大。有文獻指出實際測量的盲區深度與理論計算的盲區深度并不一致,前者比后者要大[1],這個觀點在表1中也得到了證實。實際焊縫的盲區數值要稍小于對比試塊的盲區數值,但是差別很小。從數據上看,檢測前采用該對比試塊驗證可以較為精準地得到當前檢測參數下的掃查面盲區深度。

圖3 探頭中心距為60 mm的掃查面盲區

圖4 探頭中心距為92 mm的掃查面盲區

7 結語

(1) 新型掃查面盲區對比試塊的制作工藝簡單,試塊精度容易保證,且制作成本較低,可以驗證任何檢測條件下掃查面盲區的準確數據。

(2) 通過驗證人工缺陷得到的掃查面盲區深度,可以為掃查面盲區補充檢測方法的選擇提供依據。

(3) 新型試塊可以驗證檢測系統的性能,即圖譜顯示盲區深度與實際位置人工孔高度是否一致。

(4) 從圖2可以推測,如果將人工缺陷深度加工到工件的全厚度,該試塊同樣可以驗證檢測參數下初始底面盲區的大小。