EBZ160掘進機關鍵參數的改進設計

王 偉

(山西晉煤集團金明礦業(yè)有限責任公司, 山西 晉城 048006)

引言

掘進工作面作為煤炭開采的基礎,掘進效率間接影響采煤效率,而掘進效率受制于掘進機的性能,掘進機的性能由其構件所決定。截割頭和內伸縮臂作為掘進機的關鍵構件,其對掘進效率、設備的可靠性以及降低能耗等方面具有重要意義。針對掘進機關鍵部件的設計結合實踐經驗完成,不僅設計周期較長,而且最終成型掘進機的性能不能夠滿足實際生產的需求[1]。因此,需結合理論仿真計算的手段對掘進機關鍵部件參數進行優(yōu)化設計。

1 EBZ160掘進機概述

本文以EBZ160掘進機為研究對象,EBZ160掘進機由機械、液壓以及電氣三大系統(tǒng)組成。其中,機械系統(tǒng)主要包括有截割系統(tǒng)、行走系統(tǒng)以及裝載系統(tǒng);液壓系統(tǒng)主要包括有液壓管路和液壓元氣件等;電氣系統(tǒng)主要包括有電氣元器件及線路等。本文以EBZ160掘進機的內伸縮臂為主要研究對象,對其關鍵參數進行優(yōu)化設計。

EBZ160掘進系統(tǒng)采用電動和液壓兩種聯合驅動方式,其最大截割高度為4.35 m,最大截割寬度為6.64 m,可適用工作面的最大角度為16°,臥底深度為250 m[2]。EBZ160掘進機各分系統(tǒng)的關鍵參數如表1所示。

2 EBZ160掘進機的有限元分析

本文采用SolidWorks三維建模軟件和ANSYS有限元分析軟件對EBZ160型掘進機的內伸縮臂進行有限分析。

2.1 EBZ160掘進機有限元模型的建立

本文根據EBZ160型掘進機各部件的結構尺寸,基于Solidworks三維建模軟件完成EBZ160型掘進機內伸縮臂部件中各個零件的三維模型,包括有主軸、伸縮內筒、花鍵套、浮動密封架、伸縮外筒、伸縮保護筒等零件[3]。根據實際尺寸完成上述零件的三維模型后,在SolidWorks三維建模軟件中將零件裝配成內伸縮臂部件,并對內伸縮臂的裝配體進行干涉檢查。

表1 EBZ160掘進機分系統(tǒng)關鍵參數

2.2 EBZ160掘進機內伸縮臂有限元仿真設置

EBZ160掘進機內伸縮臂中液壓油缸的推動力通過伸縮保護筒—伸縮內筒—軸承等零件的傳遞過程,將動力傳遞至截割頭主軸,從而實現了掘進機截割頭的縱向運動。為真實得出內伸縮臂在實際掘進過程中的狀態(tài),采用最惡劣的情況對伸縮臂進行仿真分析。即設定的仿真載荷參數如下:截割頭所承受的最大推進力為134 kN;截割頭所承受的最大橫向擺動力為129 kN;內伸縮臂的最大推動力為400 kN[4]。

仿真模型中內伸縮臂的主軸選型材料類型為35CrMo;伸縮臂其他零部件的選型材料為20CrMo。將上述材料在SolidWorks三維建模軟件中進行設置。根據掘進機內伸縮臂零件尺寸的不同,選擇不同的網格劃分手段。其中,軸承網格劃分的基準尺寸為10 mm;主軸及花鍵套網格劃分的基準尺寸為40 mm;其余零件網格劃分的基準尺寸為80 mm。

2.3 EBZ160掘進機內伸縮臂有限元仿真結果

完成上述仿真設置后將三維模型導入ANSYS有限元分析模型中,對內伸縮臂的關鍵零件進行有限仿真分析,仿真結果如下:

1)經仿真可知,伸縮保護筒所承受的最大應力值為1 043 MPa,而20CrMo的許用應力值為950 MPa,且最大應力位于伸縮保護筒筒體與接耳相連接的位置;伸縮保護筒變形的最大位移為3.82 mm。經研究可知,此處位置應力超過許用應力的原因為建模時的連接處設為圓角,導致應力集中[5]。綜上所述:伸縮保護筒的結構合理。

2)經仿真可知,伸縮外筒的最大應力值為377 MPa,遠小于20CrMo的許用應力;且伸縮外筒的最大變形量為0.378 mm,變形均勻,無明顯突變的現象。但是,伸縮外筒所允許的最大變形量為0.23 mm。因此,伸縮外筒的變量較大,導致其在實際運行中磨損嚴重。故需對伸縮外筒的結構進行改進。

3)經仿真可知,伸縮內筒的最大應力值為131 MPa,遠小于20CrMo的許用應力;且伸縮內筒的最大變形量為1.81 mm,變形均勻,無明顯突變的現象。但是,伸縮內筒所允許的最大變形量為0.23 mm。因此,伸縮內筒的變量較大,導致其在實際運行中磨損嚴重。故需對伸縮內筒的結構進行改進。

綜上所述,對掘進機伸縮內臂關鍵零件進行有限元仿真分析可知,伸縮外筒和伸縮內筒的變形量較大,需對其結構進行改進設計。

3 E B Z 1 6 0掘進機伸縮內臂關鍵參數的改進

經仿真分析可知,在外部載荷及結構一定的情況下,材料的剛度越大,其所承受的變形量越小。但是,考慮到改造成本的因素下,當前機械材料的剛度差不多。因此,重新改變材料對伸縮內臂變形量的改善較小。

在外部載荷及材料一定的情況下,可通過對伸縮內筒和外筒的結構進行改進,減小伸縮內筒和外筒的變形量。但是,單純改變伸縮內外筒的結構還需對伸縮內臂其他結構進行重新設計,耗時較長且其他結構重新設計后并未能夠100%確保重新設計后結構的剛度足夠。

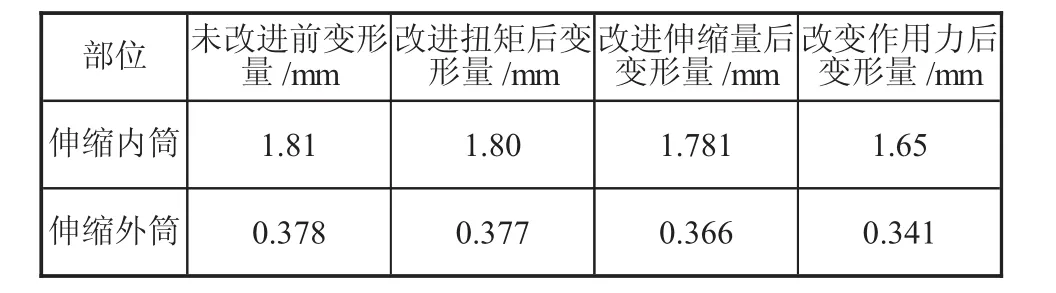

綜上所處,只能通過確保掘進機伸縮內臂的外部工作載荷對其變形量進行改善。經研究可知,可對伸縮內臂的扭矩、伸縮量以及作用力進行優(yōu)化達到減小內外筒變形量的目的,如表2所示。

表2 不同外部載荷下變形量的變化情況

分析表2可知,減小掘進機伸縮內臂外部載荷后伸縮內外筒的變形量均能夠得到改善,但是,減小扭矩和伸縮量后對應內外筒的變形量改善很小,而減小作用力后對應內外筒的變形量改善很明顯。因此,在實際生產中可通過控制掘進機伸縮內臂所承受的作用力解決其內外筒磨損嚴重的問題。

4 結語

掘進機作為掘進工作面的關鍵設備,其各分系統(tǒng)及其整機的性能直接決定了掘進工作面的掘進效率。在實際掘進過程中,掘進機零部件由于外部載荷、結構不合理以及材料選型不合理等均會影響掘進機的性能,而對掘進機結構和材料重新設計選型時成本過大,因此可通過控制掘進機的外部載荷保證掘進機的性能。