某重型變速器底拉式分離系統的改進

孟鍇灃

(中國重汽集團大同齒輪有限公司, 山西 大同 037305)

引言

隨著中國汽車工業的迅速發展,商用車用戶對整車駕駛操縱的舒適性要求也在逐步提高,而且在整車采用新式離合器助力機構后,對變速器分離系統可靠性提出了更高要求,由于狀態分離系統出現襯套早期失效,支座斷裂問題等,造成了整車動力系統故障,因此,對某重型變速器底拉式分離系統結構性能及改進措施展開分析。

1 原分離機構工作原理及故障分析

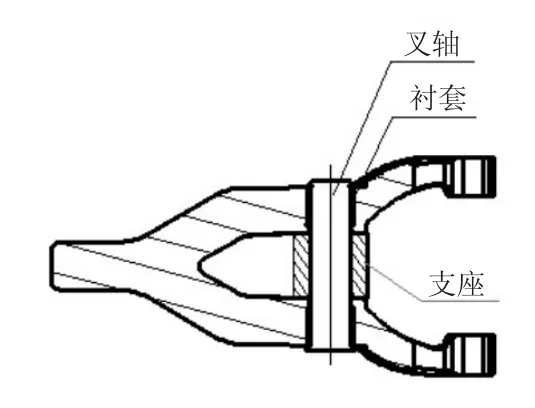

如圖1所示,原分離撥叉與叉軸間采用鋼基襯套滑動結構,襯套鑲在撥叉內孔中,襯套與叉軸間無任何強制潤滑措施。

圖1 原分離機構結構示意圖

該結構分離機構為現在常用結構,襯套與叉軸長期處于粉塵銹蝕之中,工作環境惡劣,容易造成襯套早期嚴重磨損而失效,導致整車分離踏板卡頓、沉重,分離不徹底,最終影響整車行駛。

且該結構分離撥叉因無法浮動,在分離軸承工作不穩定時,襯套受力不均勻而磨損嚴重,導致襯套早期失效,最終導致變速箱分離系統產生故障,影響整車分離操縱性能。

市場上變速箱分離系統出現的故障也主要集中在襯套和支座上,表現為支座斷裂、襯套早期磨損。如圖2所示。

圖2 支座和襯套故障件圖

2 改進后分離系統結構及模擬分析

如圖3所示,新結構分離系統采用關節軸承,撥叉與叉軸緊配合,撥叉在叉軸上浮動,可補償分離軸承在工作中傾斜問題,避免支座因受力不均勻而斷裂;同時,該結構關節軸承外端采用密封墊圈密封,可有效改善關節軸承內部清潔度,提高軸承使用壽命。

圖3 新分離機構結構示意圖

鑒于變速箱分離系統主要故障,本次改造對支座進行加強,由鑄件改為鍛件,并采用某有限元分析進行強度分析,分析結果如表1所示。

表1 整車模擬受力條件

施加約束條件:在撥叉與助力缸接觸部位施加5 003 N的力,支架和分離軸承處施加固定約束,撥叉與撥叉軸綁定,撥叉軸與支架定義無摩擦接觸,分離撥叉和軸承定義為無摩擦接觸。支座受力情況如圖4。

根據分析,支架變形量0.04 mm,安全系數3.78,滿足設計要求。同時,該新結構變速箱分離系統在整車上已試裝,并進行了30萬km可靠性試驗;實踐證明,新結構分離系統操縱舒適性優于原結構,且未發生任何故障,拆解后,各零件接觸良好,磨損情況有較大改觀。

圖4 支架應力圖

3 結語

通過對變速箱分離系統進行改進后,可有效降低變速箱分離系統各零件的故障率,同時提高了整車離合操縱性能,現已被用在改進后的重型變速箱底拉式結構上并得到大范圍推廣應用。