關于選煤廠淺槽重介分選機構的改進及效果分析

王森耀

(霍州煤電集團呂臨能化有限公司選煤廠, 山西 呂梁 033200)

引言

煤礦在完成前端的開采作業后,夾著較多的碎石、雜質等非煤礦物質,故需采用專門的煤礦分選設備將其進行分離篩選,提煉出不同精度質量的煤物質[1]。分選機構則是選煤廠中實現煤礦分離的重要設備,該結構憑借其結構簡單、分選效果優等特點,被廣泛應用到了煤礦企業中。但由于分選環境的相對惡劣,且分選機構長期處于超負荷、超長時間狀態作業,導致該設備在使用中經常出現鏈條磨損嚴重、間隙過大而影響正常生產等故障現象,這給企業的正常使用及維護保養帶來了重要影響[2]。由此,在分析分選機構工作原理的基礎上,重點對其使用中出現的故障問題進行了分析,由此開展了分選機構的改進措施及改進后設備的實際應用效果分析,改進后的分選機構解決了當前設備存在的問題,并取得了良好的應用效果。

1 分選機構工作原理

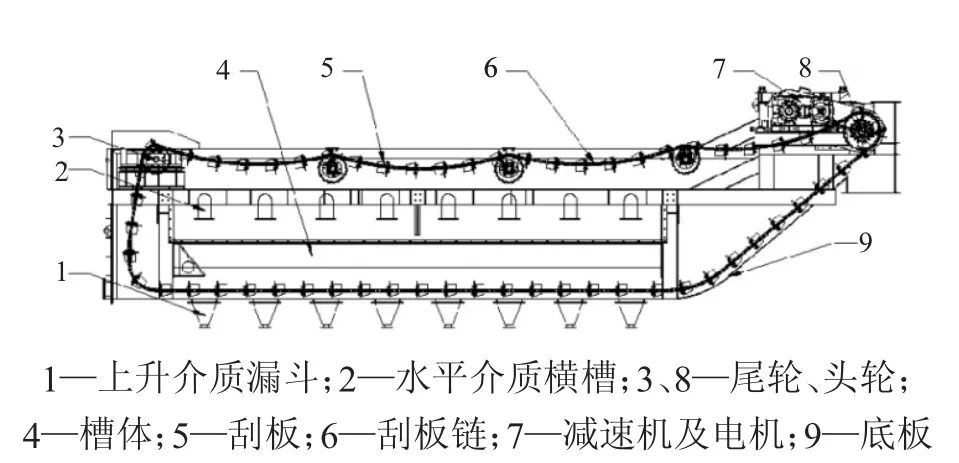

重介質淺槽分選機構(見圖1)作為選煤廠中的重要部件,主要利用重介懸浮液中的沉浮原理,可將不同比重物料進行分選分離[3]。分選機構的結構主要由上升介質漏斗、水平介質橫槽、頭輪、尾輪、刮板、刮板鏈、減速機及電機等結構組成,如圖2所示;其中,分選機構中的各部件在運行過程中均會因外部或內部原因而出現結構失效現象[4]。在淺槽分選機構分選過程中,以50 mm粒徑為分界線,將不同粒徑大小的原煤分布進入對應懸浮液槽體內,并與懸浮液進行融合;其中,80%左右的懸浮液混合物將通過水平流管進入,形成縱向的水平流,而20%左右的懸浮液則通過槽體底部的上升流管給入,形成上升流,由此,有效保證了懸浮液的均勻混合及精煤的勻速上升[5]。同時,在物料上升過程中,還可進一步將密度較輕的煤粒進行充分分散,由此提供精煤的生產率,較好地實現了雜質與精煤的有效分離。另外,為防止較多雜質對原煤的分選效果,可先將介質進行提前配好后倒入至槽內,在壓緊閥的作用下,雜質被分離后沉入槽底并輸送至外界,由此,更好地實現了物料與雜質的分離。

圖1 重介質淺槽分選機實物圖

圖2 重介淺槽分選機結構組成示意圖

2 分選機構常見故障

2.1 鏈條故障

在原煤分選過程中,由于密度較輕的精煤上浮至懸浮液上層,而密度較大的物料及雜質則下沉至淺槽槽底,并無規則地分布在槽底表面,期間,會產生一定的沖擊作用力,鏈條也會與雜質等進行長時間的磨損接觸,最終導致淺槽鏈條長時間在外界作用力下極易發生磨損或斷裂現象,加上鏈條自身的磨損,導致其發生磨損及斷裂故障的現象更加嚴重[6]。因此,需在淺槽分選機中添加倒料板和斷鏈保護裝置,可有效減少淺槽出現易斷鏈的問題,較好地預防斷鏈故障發生時對分選機運轉的影響,以此提高淺槽分選機的生產效率和使用壽命。

2.2 齒輪故障

由于分選機構主要通過電動機、減速器、三角帶傳動等部件的相互配合進行驅動運轉,其最高轉速達到了0.8 m/s左右,而電動機則采用了全壓直接啟動,啟動時的瞬間轉矩達到了電機額定轉矩的2倍,由此導致了分選機構中的各部件因受到啟動時較大瞬間力矩作用而受到嚴重的沖擊作用,齒輪出現嚴重磨損,最終使減速器與鏈輪之間出現打齒現象。同時,由于所需分選的煤量逐漸增加,而分選機轉速保持不變,分選機的處理量也相對固定,致使分選機構因過載作業而使其內部的三角帶、刮板等結構出現磨損嚴重或作業溫度較高等現象,嚴重影響著分選機構的正常生產及作業安全性。

2.3 滑道故障

滑道作為分選機構中的重要部件,其作用主要是為了保證鏈條具有一個相對固定的運動軌跡,主要通過14 mm厚的鋼板進行焊接,并固定于槽體上,而與支架通過螺栓進行連接。由于鏈條在運動過程中,與滑道之間會產生較大的摩擦現象,致使滑道產生了嚴重的磨損現象,鏈條在未按照軌跡運行基礎上,其工作負荷也逐漸增大,嚴重時會導致鏈條出現斷鏈故障現象,其使用壽命也將大大減少。同時,鏈條及刮板由于長時間浸泡在懸浮液中,當發生嚴重磨損時,則極容易發生斷鏈故障。因此,為保證分選機構的正常運行及較長的使用壽命,需及時對出現故障的滑道及鏈條進行維修更換。

3 分選機構改進優化設計

結合前文對分選機構作業過程產生的相關故障問題分析,為保證其結構的高效運行及滿足選煤廠的使用需求,對分選機構進行了優化改進設計,主要包括如下幾方面:

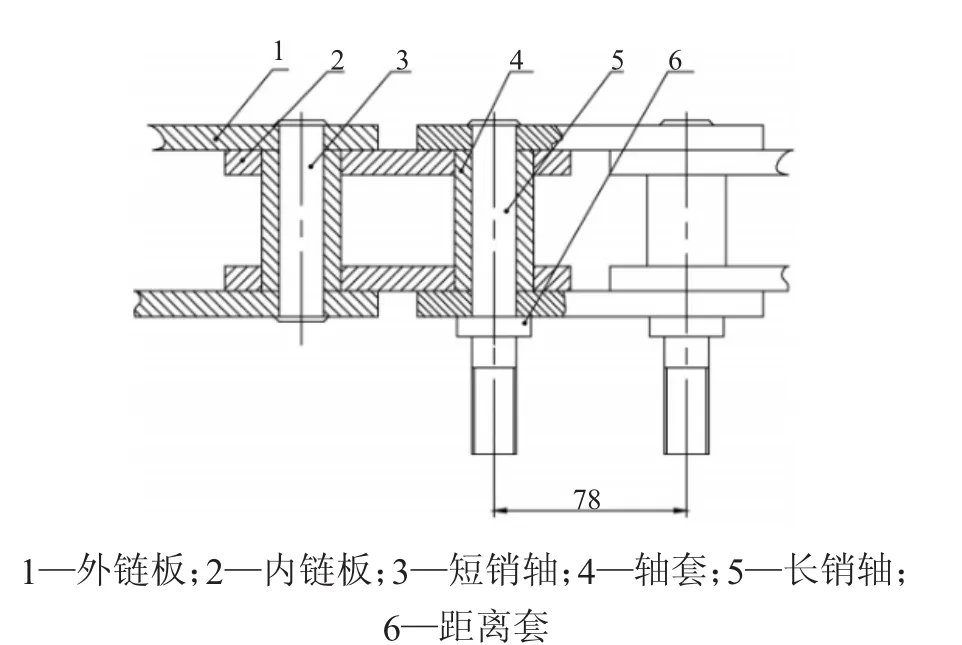

1)針對鏈條磨損嚴重問題,可將現有的鏈條改為套筒圓柱滾子鏈條,節距降低至78mm,并在外鏈板上增加更多的耐磨性焊點,將機頭、機尾改造為與鏈條節距相匹配的結構尺寸。同時,為降低鏈條的耐磨性能,可將鏈條的材料改為40Cr材料,同時,針對鏈條內部的銷軸結構,可調整其結構尺寸,使其與外鏈板之間形成間隙配合,以方便后期鏈條的拆裝作業,減小鏈條運轉過程中的嚴重磨損速度,延長鏈條的使用壽命。改進后的鏈條結構主要由外鏈板、內鏈板、短銷軸、軸套、長銷軸等組成,其結構組成圖如圖3所示。

2)針對滑道故障,在對其改進設計過程中,主要是改變滑道的連接方式,可由傳統的焊接形式改為一體式鑄造形式,并在滑道強度薄弱部位增加加強筋結構,以此提高其結構強度;同時,將滑道的材料改為Mn13Cr2耐磨材料或其他耐磨性更強的材料。另外,滑道與鏈條接觸處的厚度增加至30 mm,并增加滑道的耐磨性,以此來有效解決滑道的故障問題。

圖3 改進后鏈條結構組成圖

3)分選機在運行過程中,會有碎石掉入至托架下方。因此,在滑道上方的給料槽上焊接了一個寬度約450 mm的傾斜擋板,可有效將物料的給料點與托架的運行軌跡進行偏離,避免了物料掉入托架中的可能性。

4)在分選機運行過程中,刮板與底板之間會存在間隙,并隨著設備的長期運行而逐漸變大。針對此故障問題,可在起弧及爬坡階段分別焊接厚度為15 mm和16 mm后的耐磨板,以此降低兩部件之間的間隙,以此減小刮板與底板之間碎石的進入量,有效降低分選機的故障率。

4 優化后的分選機構應用效果分析

經過前文對分選機構的改進設計,在完成設備的改造后,對其進行了實際應用驗證。實踐證明,在為期6個月的使用中,改造后的分選機構中鏈條整體磨損程度明顯降低,也未進行鏈條的維修更換,使用壽命提高2倍。鏈條的斷鏈、跳鏈、刮板彎曲等現象也明顯降低,煤石的分選效率、煤礦分選質量得到顯著提升,刮板與底板之間也未因存在間隙而出現較大程度的出現故障,整個分選機的作業效率及故障率明顯降低,設備使用壽命也明顯增長,每年也為企業節約了鏈條維修、滑道維修、刮板維修等費用將近40萬元。