某型液壓支架頂梁不同工況強度分析

李海軍

(霍州煤電集團呂梁山煤電有限公司木瓜煤礦, 山西 方山 033100)

引言

液壓支架作為煤炭開采中的重要設備,是實現采礦安全生產、保障生產效率的重要設備[1-2]。液壓支架一般結構部件包括:承載部件(頂粱結構、掩護梁結構和底座結構)、液壓支撐系統(立柱、液壓支撐桿)、輔助控制系統等[3]。其中頂梁結構為工作作業中直接承載部件,受到載荷沖擊作用大,同時由于該結構主要由各種規格鋼板焊接而成,結構中也包含大量焊縫。焊縫作為焊接結構的薄弱區域,對于液壓支架結構使用壽命具有決定性影響。

1 模型建立及網格劃分

1.1 模型建立

本文研究對象為某型號液壓支架,由于液壓支架結構復雜,在建模時嚴格按照其工程圖建模,同時具有一些不影響分析結果的細小特征,例如孔、小的凸臺、次要的倒角結構等。結構的主要承載部件為頂板結構,所以依據這些原則建立了頂板的三維模型。

頂板主要由不同規格的鋼板拼焊而成,頂板結構材料的參數見表1。將在三維軟件Croe中創建的模型導入ANSYSWorkbench,依據表1對模型材料進行設置。已知Q235B材料密度ρ=7 850 kg/m3,泊松比μ=0.3,彈性模量E=2.5×105MPa。

為了盡可能真實地模擬出頂板承受不同載荷下的應力分布,需在ANSYS Workbench中設置各個板之間的關系,將各個部件連接位置設置為焊縫,在Simulation Contact選項中,選擇“contact”可以進行設置,具體操作在此不再贅述。

1.2 網格劃分

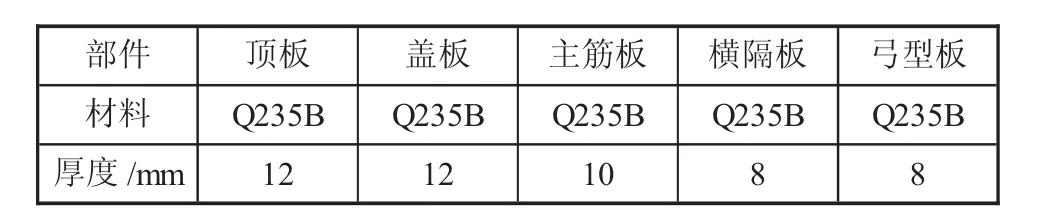

模型結構設置好后,需對其進行網格劃分,由于模型中包含了焊縫特征,所以在劃分網格時采用“quads”六面體網格進行劃分。首先對不規則的幾何體進行切割,以適應六面體網格的劃分。采用solid45為有限元分析單元類型。模型一共劃分為72 216個單元,包括352 743個節點。如圖1所示為頂板網格劃分示意圖。

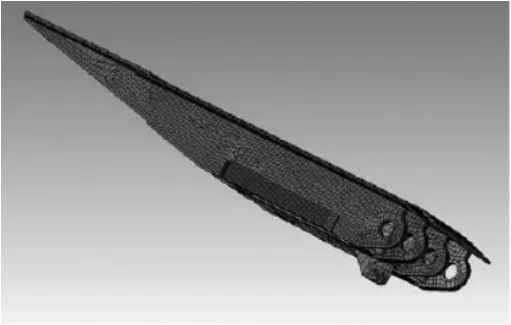

表1 主體結構材質

圖1 頂梁網格劃分

圖2 頂梁受最大彎曲載荷時墊塊位置

圖3 頂梁受最大偏向載荷時墊塊位置

2 計算工況及加載

根據液壓支架實際使用的載荷情況,選擇兩種典型的載荷工況模擬分析頂梁應力分布。頂梁的兩種計算工況分別為:最大彎曲、頂梁最大偏載荷工況。載荷的大小以及載荷作用位置圖2、圖3所示,每個接觸面上施加的力為706.5 kN。在墊塊位置設置相應的約束,兩種工況下墊塊不同位置由虛線表示出。

對液壓支架整體進行受力分析,可以得到頂梁所受載荷可以分為三部分:立柱對頂梁的摩擦阻力;千斤頂對頂梁的支撐力;掩護梁對頂梁的作用力。頂梁所有外載荷的位置面如圖4所示高亮區域,根據載荷作用的面,編號1—6面。

圖4 頂板外載荷作用面

兩種工況下立柱對頂梁的作用力是相同的,額定工作時立柱對頂梁的作用力合力為9 000 k N,將該值乘上1.3的安全系數(F=1.3×9 000=11 700 kN),將合力分解到兩個作用面(面5、面6),方向為豎直方向偏右18°。

根據仿真計算結果提取千斤頂對頂梁底部的支撐力,力作用的位置在頂梁與千斤頂支撐位置的銷軸處的兩個接觸面上(命名面1、面2),大小見表2。同理可以得到掩護梁與頂梁之間的相互作用力,可將作用力施加在筋板的兩特征孔上(命名面3、面4),大小見表 2。

表2 頂梁所受外載荷情況

3 強度分析結果

本文基于有限元第四強度理論對液壓支架頂梁的靜態強度進行分析,分別求解各個工況下頂梁的等效應力(Von Mises應力),根據應力計算的結果可以判定結構的危險部位,以及是否超過材料本身的許用應力值[4]。

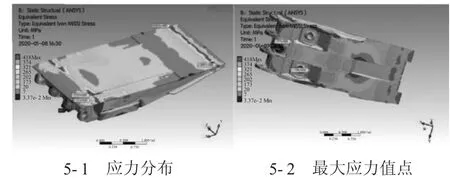

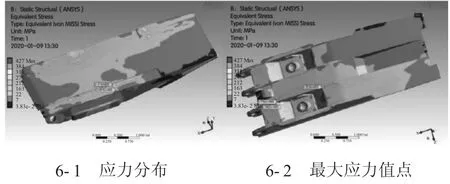

頂梁板材結構組成部分包括:主筋板、橫隔板、上頂板、下支撐板、加強腹板等結構,根據頂梁在兩種工況下的應力云圖可以直觀得到結構的危險區域,以及各個部位應力分布趨勢、應力最大和最小值點等信息。為了便于分析結構應力的分布情況,在可視化后處理先將最大應力值設置為460 MPa,顯示云圖中應力大于460 MPa時顯示為紅色,如圖5、圖6所示,分別為彎曲工況、偏載工況下頂梁應力分布情況[5]。

圖5 彎曲工況應力分布

圖6 偏載工況應力分布

為了盡可能考慮焊縫對應結構的影響,本文中對焊縫的最大應力與對應板材的最大應力值進行比較,如表3、表4中所示,分別為頂梁的各個部件在兩種工況載荷下的等效應力最大值。并根據各個板材以及焊縫的應力計算結果,來推算焊縫的平均應力值。焊縫平均應力是指母板離開焊趾位置一定距離處的等效應力,距離焊趾的距離d可以按公式d=(h1h2)1/2計算求得。式中:h1為兩塊板材中厚度較薄的板材厚度;h2為焊縫的焊角尺寸[6]。

本文中按頂梁的主筋板和各部件對應的焊縫,分為三個部分給出應力計算最大值,表中列出了在兩種不同工況下應力的最大值,分別包括母材應力值、焊縫的應力值,以及根據d值提取到的焊縫的平均應力值,如表3、表4所示。

表3 彎曲工況應力值 MPa

表4 偏載工況應力值 MPa

兩種工況下,計算得到頂梁母材應力小于450 MPa,如果選擇頂梁材料為Q460,則頂梁的總體強度有更多的富余量。兩種工況下,計算得到焊縫的應力最大達到了1 100 MPa的應力,該位置均處于頂梁尾部的下蓋板與主隔板的焊接接口處,接口區域狹小,且計算模型中接口處并未設置焊縫造成的偏差,在此可以看作是虛應力。兩種工況下,焊縫的最大平均應力分別為481 MPa、412 MPa。根據焊縫應力計算結果,應力較高的區域均出現在墊塊位置,且兩種工況下均產生于主加強筋與橫隔板所形成的焊縫上。

焊縫上的應力梯度較大,在彎曲、偏載兩種工況下,應力較大的區域較為相似。根據應力來看,主要在橫隔板與側護板之間所形成的焊縫區域,這些區域容易產生局部開裂、裂紋。但在頂梁中部的焊縫其應力值較小,結構仍具備一定承載余量。

4 結論

1)根據計算的應力結果,結構總體強度有富余,但是局部容易產生裂紋、局部塑性變形等。頂梁中部應力計算的結果顯示,其富余量大,主筋板結構仍未達到承載極限,但在使用中應注意排查側護板與橫隔板所形成的焊縫區域。

2)應力云圖顯示大部分筋板未達到承載極限,且在兩種工況下母材應力值最大值分別為418 MPa、428 MPa,小于460 MPa。焊縫平均應力最大值達到481 MPa,高于460 MPa,所以焊縫作為結構的易破壞點,應該引起重視。

3)焊接結構的破壞常常受焊縫的影響,焊縫在承載過程中產生裂紋的結構的使用壽命具有重要影響,從計算的結果中也可以看到焊縫相對于主體結構的應力較大,在設計中應盡量采取措施避免在狹小空間中的焊縫,同時在生產活動中應隨時對關鍵點焊縫進行排查。