重介質懸浮液密度自控系統的分析

牛 璐

(霍州煤電集團云廈公司團柏煤礦白龍洗煤廠, 山西 霍州 031400)

引言

在選煤廠煤炭洗選工作中,斜槽選煤、跳汰選煤、重介質旋流裝置選煤、搖床選煤等是運用較為常見的選煤方法。在這些煤炭洗選工藝中,重介質旋流裝置洗選工藝廣泛應用于選煤廠,這是由于其分選效率高、作業簡捷的優勢。某礦在使用重介質旋流裝置對原煤進行分選作業時,為了加快分選速度,通常都是借助旋流裝置生成的離心力取代重力加速度,從而實現對原煤的快速密度分層。但受限于不同密度原煤自由升降速率的差異性,分選作業時采取將原煤和重介質懸浮液一起送入旋流裝置的方式以實現有效分選。這就導致懸浮液密度對原煤分選質量的影響十分大,因此采取針對性措施確保分選作業時懸浮液的穩定性,便成為提升分選質量的關鍵節點。針對這一問題,該礦在洗選系統中加入密度自控系統以便于對分選介質展開實時監測與調控,從而實現了對洗選過程的數據采集、存儲和設備調控,提升了重介系統的洗選效果。

1 洗選工藝流程

某選煤廠重介質洗選工藝流程如圖1所示,其整體可劃分為4個階段,即選前準備、分選作業、選后脫水和循環水凈化回收。

2 密度自控系統構成與原理

2.1 系統構成

重介質洗選裝置構成可細化為包含步進閥、控制器(PLC/CPU)、密度檢測裝置以及輸入介質密度在內的4個部分。其中,控制器(PLC/CPU)中PLC型號為PS3075A,CPU型號為315-2DP。鑒于井下對PLC運行穩定性的干擾信號較多,必須針對PLC開展干擾防護,具體方法是:為其獨立供電;通過繼電裝置、晶體管等組件,屏蔽外部信號;將PLC裝置直接接地。作業時,主機對接收的信號進行匯總分析研判后,發出相應的操作指令,并將這些指令下發至步進閥予以執行。步進閥選用型號為F3922的智能電動閥,作業時其能夠依照PLC輸出的信號進行持續調節,然后為管控懸浮液黏度和密度,應控制分流量和加水量。密度檢測裝置屬于整個密度自控系統的核心組件,選用型號為HSPD-24的數字式密度計,基于阿基米德定律進行懸浮液密度實時測試[1-2]。

圖1 重介質洗選工藝流程示意圖

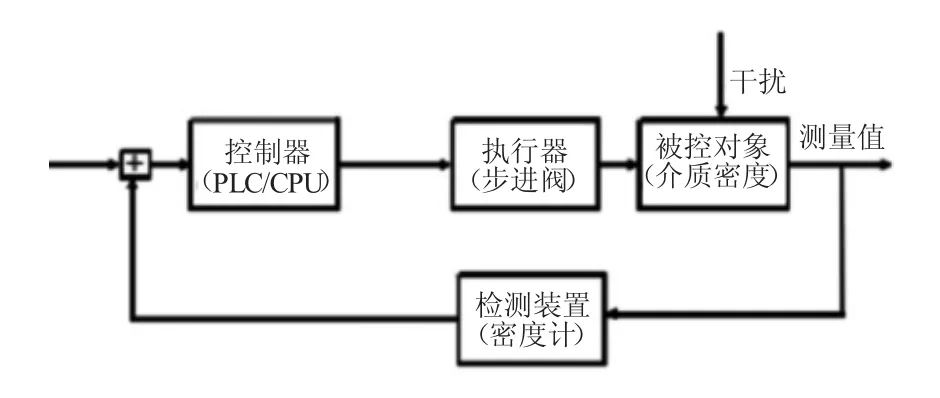

2.2 系統作業原理

針對某選煤廠現有的洗選工藝作業特征,對引入其中的密度自控系統進行針對性設計,自控系統框架如下頁圖2所示。基于對下頁圖2的分析,此次設計的密度自控系統實質上屬于一個閉環回路,在煤炭洗選作業中,懸浮液黏度通常會對分選結果有重大影響。當黏度較大時,細微顆粒的分選難度會大幅增加,導致細微顆粒介質丟失;當黏度較小時,會出現拋煤或遺漏現象,導致分選效果大打折扣。具體作業時,信號處理裝置會將模擬電流傳輸至主控機CPU上,并將其與預設的密度標準值比對分析,根據所得出的密度差對外輸出相應的信號,從而實現對步進閥開合度的調控。當介質密度過大時,為稀釋懸浮液介質的密度,應提升進水量,增加步進閥開合度;當介質密度較小時,為使得懸浮液介質密度增大,應減小進水量,縮減步進閥開度。通過密度自控裝置的持續調節,能夠將重介質洗選作業時的懸浮液密度差控制在0.003 g/cm3,以保證介質密度和設定密度的持續穩定,提升選煤作業質量和效果[3]。

圖2 自控系統框架圖

3 密度自控系統存在問題及其解決措施

某選煤廠引進的密度自控系統使用的步進閥為型號F3922的電動閥,該裝置借由單片機對電流和電壓信號的調控實現對閥門開合度的調控。因此,確保單片機模塊運行的持續性和穩定性至關重要。考慮到步進閥內部有潤滑液體,其自身濕度較大,又因為接線盒無法實現徹底密封,水氣會不斷侵入步進閥內,最終會導致單片機的損壞。而步進閥一旦發生故障,必須立即替換,但受限于井下作業環境的狹窄與多變,使得井下檢修操作難度增加,在很大程度上阻礙了洗選作業的高效開展。針對此,為了提升步進閥運行的穩定性,需針對其結構進行改良設計,具體來說,就是將步進閥智能模塊挪移至變電所PC柜中,通過控制電纜對步進閥進行遠程控制,同時PC柜內還需放置干燥劑,最大程度規避濕氣造成破壞。通過這種方式,步進閥智能模塊得到了有效保護,使用中未再發生損壞。現場電纜鋪設復雜,各電纜間存在互相干擾的情況。其中,最為常見的3種電磁干擾形式包括電磁輻射干擾、供電電源干擾和接地混亂干擾。在本次所設計的密度自控系統的日常使用中,出現了PLC接收信號與處理機信號存在差異的現象,導致最終的密度分析出現誤差。通過對現場電纜的檢測,信號電纜與動力電纜不僅共用電纜橋,還有交錯布設的情況,這使得動力電纜使用時持續產生的高頻脈沖對信號電纜原始信號造成電磁干擾,導致信號傳輸時失真,引起作業誤差。針對此問題,為了有效規避電纜運行的互相干擾,一方面,要采取分搭電纜橋的方式對各電纜的鋪設進行一定程度的隔離,減少彼此間的干擾;另一方面,可在PLC柜內增設濾波裝置,應降低裝備配置作業過程出現的電磁干擾出現的概率,同時防止外部磁場的擾亂。通過兩方面的控制,密度控制系統運行傳輸誤差大幅緩解,作業有效性顯著提升。

4 密度自控系統應用效果

將密度自控系統應用于某選煤廠重介質洗選作業中,設備作業故障率降低80%以上,介質密度的穩定性驟然提高,分選作業效果大幅改善,產品質量顯著提升。同時,作業過程對人員作業強度的需求也顯著降低,作業停機時間大幅縮短,作業運行成本顯著優化。綜合統計可知,該選煤廠年精煤產量增多720t,以1 000/t元推算,年收益增加72萬元,同時成本支出節約89萬元,共計增加年收益161萬元。