基于煤泥減量化的洗煤廠洗煤工藝優化研究

單 軍

(山西晉煤集團煤炭加工利用分公司趙莊選煤廠, 山西 長治 046600)

引言

近年來,煤礦總體上出現了產能過剩的局面,即供大于求[1-2],這使得煤炭市場的競爭變得很激烈,商品煤價格一直得不到有效保障。對于洗煤廠而言,洗煤過程中,煤泥含量會對商品煤的質量產生重要影響[3-4],采取有效措施降低煤泥含量是所有洗煤廠面臨的重要問題[5-6]。本研究在對洗煤工藝進行深入分析的基礎上,提出針對性的工藝優化措施,使得洗煤系統中煤泥含量顯著降低,提升了商品煤的質量,為企業創造了較好的經濟效益和社會效益。

1 洗煤廠煤泥水系統存在的問題

洗煤廠當前階段存在的最大問題是煤泥水系統會產生大量的煤泥。經過初步統計分析,原生煤泥質量占據整個原煤質量的6.5%左右,且以顆粒尺寸在0~0.5 mm的細煤泥為主。如果采用原煤全入選的方式進行生產,每生產原煤1 000 t,那么就會產生65 t左右的原生煤泥。另外整個水系統中包含有很多水泵,整個工藝過程非常復雜,在這個過程中又會產生大量的次生煤泥。實踐經驗表明,泵的數量及其功率大小會對次生煤泥數量產生直接影響。當前階段水系統中包含的泵數量超過35臺,總功率加起來超過了3 000 kW。水系統中煤的顆粒大小在0.5~200 mm范圍內,很多煤尤其是顆粒尺寸不超過25 mm的末煤都是通過泵隨著介質一起輸送。介質泵在工作時葉輪高速旋轉,會對介質中包含的煤起到破碎的效果。另外泵內部壓力高其不均勻分布,也會在一定程度上實現煤的破碎。整個工藝過程持續時間越長,煤泥在水中浸泡的時間越長,最終次生煤泥產量越多。經過統計,次生煤泥的產量大約為5%左右,在采用原煤全入選的方式進行生產的條件下,每生產1 000 t原煤就會得到50 t的次生煤泥。如圖1所示為不同生產方式下的煤泥產率和產量統計情況。整個生產線的每小時消耗的原煤為2 000 t左右,煤泥處理設備的處理能力為170 t/h左右。從圖1中可以看出,在部分生產模式下煤泥處理設備無法滿足使用需要。

圖1 不同生產方式下的煤泥產率和產量統計情況

2 洗煤工藝流程中煤泥產生的原因

洗煤工藝流程中煤泥是不可避免的問題。根據煤泥來源不同可將洗煤過程中產生的煤泥劃分成為兩種類型,分別為原生煤泥和次生煤泥。所謂原生煤泥指的是在礦井采煤過程以及煤礦運輸過程中夾雜到煤礦內部的細碎物料。次生煤泥指的是在洗煤過程中產生的煤泥,煤礦中包含的雜質在洗煤過程中會出現篩分破碎,在流體介質沖擊力作用下發生破碎,在介質中長時間浸泡發生膨脹破碎等,這些過程都有可能產生次生煤泥。根據煤泥顆粒直徑大小可將其劃分成為細煤泥和粗煤泥兩種類型,其中它們對應的顆粒尺寸范圍分別為0~0.5mm和0.5~3.0mm。

3 煤泥減量化工藝的優化

基于以上分析,可以看出洗煤工藝中煤泥含量太高,設備處理能力不足,會在很大程度上影響商品煤質量。因此需要對洗煤工藝進行優化,以降低煤泥產量,提升商品煤質量。因此,從以下幾個方面著手來實現煤泥減量化。

3.1 矸石泥預先處理工藝的優化

在原有的洗煤系統中,首先通過水力旋流器對煤泥水進行初步分級,從上部溢流出來的煤泥水和從底部沉淀的煤泥水分別流入濃縮池和螺旋分選機。經過螺旋分選機的精礦段進行處理后可以得到粗精煤產品,經過矸石段處理后得到的石粉通過篩縫為0.35 mm的高頻篩對其進行處理,將篩下水輸送機濃縮池,沒有通過篩縫的物質直接輸送至矸石山。由于篩縫較大,得到的篩下水中包含有很多煤泥,輸送至濃縮池后會給煤泥處理系統造成很大的壓力。

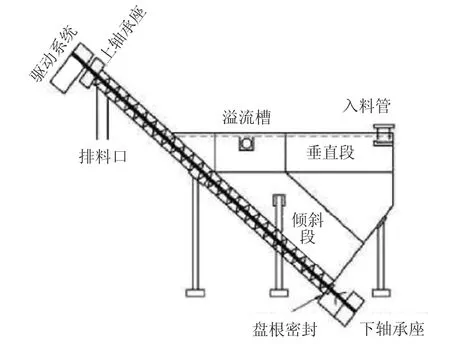

針對實際生產中存在的問題,可以對該部分工藝進行優化。具體優化措施是將高頻篩選得到的水進行集中后,不直接將其輸送至濃縮池中。而是首先通過添加藥劑使其沉淀,通過砂水分離器將沉淀得到的物質輸送到矸石山,再將水輸送至濃縮池中。如圖2所示為高頻篩篩下水預處理工藝流程示意圖。通過這樣的措施能夠顯著降低篩下水中煤泥的含量,降低煤泥處理系統的壓力,提升商品煤的質量。

圖2 高頻篩篩下水預處理工藝流程示意圖

3.2 脫介水工藝流程的優化

以往的洗煤過程中,精煤脫介篩和矸石脫介篩和合格介質段獲得的水全部流入到合格介質桶中進行處理,循環使用。而稀介段獲得的物料全部輸送至磁選機中進行處理,得到的精礦輸送至介質桶中。磁選機中剩下的脫泥水輸送至煤泥處理系統中。在重介質分選工藝中,主要是通過介質內物質密度不同對它們進行分選,使得矸石脫介篩與精煤脫介篩相比較,其得到的液體內部包含的煤泥含量要高很多,將重者進行直接混合后再處理,會加大煤泥處理系統的負擔。

基于此,可以對兩個脫介篩稀介段得到的液體進行分開處理,重點是對矸石脫介篩得到的液體進行處理,將內部包含的大量煤泥進行分離,然后在將其輸送至磁選機中進行處理。而精煤脫介篩得到的液體仍然按照之前的工藝直接輸送至磁選機中進行處理。

3.3 高頻篩短路循環工藝的優化

洗煤工藝中,液體在進入濃縮池前,基本上都是通過高頻篩進行處理,且篩縫都是0.35 mm。這種情況下,只要煤泥顆粒尺寸小于0.35 mm都可以隨介質一起流入濃縮池。當濃縮池中煤泥含量較高且具有較好的親水性時,會對濃縮質量造成非常不好的影響。對于該問題最簡單的方法是在一定程度上縮小高頻篩篩縫尺寸大小,將其縮小到0.1 mm。但是當縮小高頻篩篩縫后,意味著設備的處理能力降低,為了保證產能,需要加大設備投資提升設備的激振力。

在考慮實際情況的基礎上,采用短路循環工藝進行處理。具體措施是將高頻篩篩選得到的液體進行收集后,通過泵將液體再次輸送至篩面,進行短路循環篩選,經過多次循環后再讓其進入下一工序。堆積在篩面上的大顆粒物質可以起到過濾的作用,其效果與降低篩孔尺寸類似。通過這樣的措施能夠顯著降低篩下液體中大顆粒煤泥的含量。

4 優化改進效果

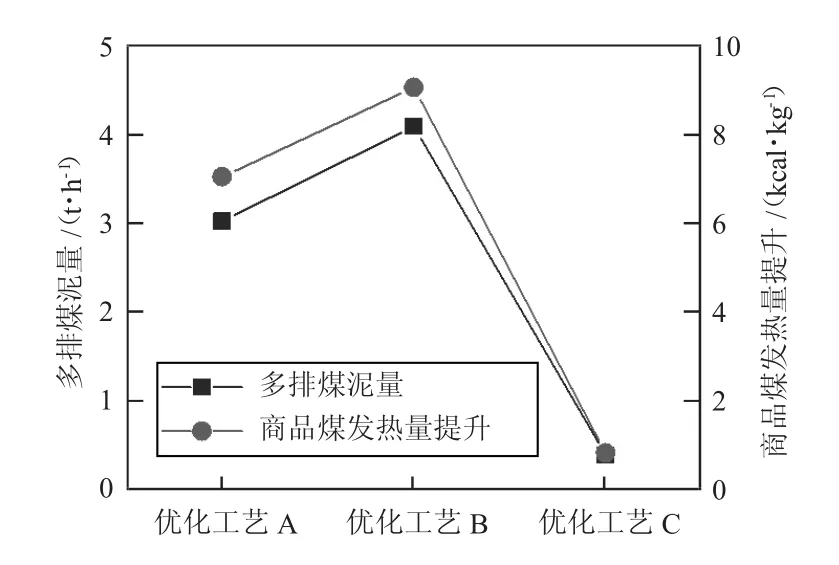

采用以上措施對洗煤工藝進行優化改進后,使得整個煤泥水系統的質量和效果有顯著提升。如圖3所示為不同工藝優化改進后的效果統計分析。圖中優化工藝A、B、C分別對應矸石泥預先處理優化工藝、脫介水優化工藝和高頻篩短路循環優化工藝。

圖3 三種優化工藝的效果統計圖

由圖中數據可以看出,經過三種優化工藝進行處理后,每小時能夠多排出很多煤泥量,使得煤泥處理系統性能得到很大提升。在塊煤+末煤50%的入選模式下,三種工藝條件下對應的多排煤泥量分別為3 t/h、4.06 t/h和0.375 t/h。由于洗煤工藝排泥性能得到顯著提升,使得商品煤的質量也上了一個臺階。三種優化工藝條件下得到的商品煤,每千克發熱量分別提升了7 kcal、9 kcal和0.8 kcal。由于商品煤質量提升使得售賣價格每噸提升0.5元/t,全年產量按500萬t計算,則可以增加收入250萬元。另一方面,由于液體進入濃縮池前都對其進行了特殊處理,所以所有進入濃縮池的液體中包含的煤泥量已經非常小。因此,在濃縮池這道工序中使用的藥劑量也顯著降低,與優化前相比較而言,藥劑的使用量降低了8%左右,每年可以節約藥劑成本約4萬元左右。

基于以上分析可以看出,對洗煤工藝進行優化改進后,使得煤泥處理系統的性能大大提升,排出的煤泥量多出很多,提升了商品煤的質量,為企業創造了很好的經濟效益和社會效益。

5 結論

采取優化矸石泥預先處理工藝、優化脫介水工藝流程和優化高頻篩短路循環工藝等措施后,有效控制了液體進入濃縮池前的煤泥含量,提升了商品煤質量,進而提升了售賣價格。經過初步估算,通過對三個工藝的改進每年能夠為企業多創造254萬元的收入。