綜采放頂煤工作面快速撤架工藝在成莊礦的應用

李澤晨

(山西晉城煤業集團成莊礦, 山西 晉城 048021)

1 原撤架工藝存在的問題

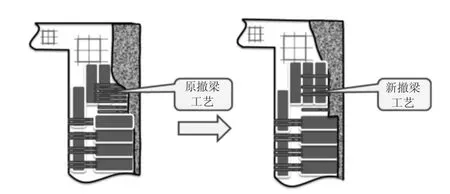

以往綜采放頂煤工作面撤架過程中,對撤架空間頂板的維護采用三個掩護架和三角區打柱相結合的支護方式;三個掩護架形成后,三角區支設5排3.5 m板梁,每根板梁下支設2根單體柱(共計10根單體柱),將支架撤出后,要及時在原支架位置垂直掩護支架架設兩架挑棚梁(板梁規格為R150 mm×3.5 m),挑棚梁距下一待拆支架頂梁邊約750 mm±50 mm,兩挑棚梁間距750 mm±50 mm,為三柱支護(拉架2號掩護架時回掉影響拉架的2根單體柱),此時單體柱數量為16根;將三個掩護架拉到位后,待撤下一個支架時,及時回掉三角區2排4根單體柱,形成5根板梁一梁兩柱支護,形成撤架作業一個循環作業。如圖1所示。

圖1 原撤架工藝圖

采用這種方式存在如下問題:

1)撤架區域三角區面積較大,需進行專門支護。支護方式為棚梁配合單體柱支護,規格為一梁兩柱,需架設五組。

2)每撤一個支架,人員需架設3.5m棚梁2根,同時需回掉三角區4根單體柱,人員需頻繁的支設、回柱作業,不僅浪費了大量的材料,而且維護工作量大,支護時間較長,人員消耗體力大,易出現安全事故。

3)撤架空間小,待撤支架容易出現尾梁卡絆單體柱的情況,作業人員安全風險大,且不利于現場標準化管控。

2 快速撤架工藝的提出

2.1 主要改進內容

將原來的3架掩護工藝改為4架掩護工藝,以降低工人勞動強度,減少維護量,節省工作面板梁數量,降低磕手碰腳等安全事故的發生。每撤出一個支架,省去架設一架棚梁工序,省去三角區及架設棚梁處單體柱的作業工序,保證人員作業安全。

形成四個掩護架,撤架時空間大,待撤支架不會出現以往尾梁卡拌單體柱情況,不僅提高作業人員安全系數,而且保證現場標準化達標,改善現場人員作業環境。

2.2 具體實施方式

形成四個掩護架,三角區支設3排3 m板梁,每根板梁下支設1根單體柱(共計3根單體柱),將支架撤出后,要及時在原支架位置垂直掩護支架架設一架挑棚梁(板梁規格選用R150 mm×3 m),挑梁靠三角區側梁頭支設1根單體柱,然后用3號掩護架護幫板挑住棚梁另一頭;拉掩護架前,將三角區1根單體柱回掉,然后四個掩護架拉到位,此時三角區恢復3根板梁一梁一柱支護方式,形成撤架的一個循環作業。如下頁圖2所示。

2.3 解決的主要問題

與原撤架工藝相比,新撤架工藝從工藝源頭很好地解決了原撤架工藝所遇到的問題:

1)掩護架正式形成時新撤架工藝掩護面積大,三角區范圍大大減少,從而減少了三角區支護工序;如下頁圖3所示。

2)支架撤出后新撤架工藝只需架設一架棚梁,比原工藝少架設一架棚梁,三角區亦不需額外架設棚梁支護。如圖4所示。

3)撤架空間大,作業環境安全性大大提高,職工作業期間事故率大大減低。

圖2 新撤架工藝圖

圖3 新撤架工藝大大減少了三角區的范圍

2.4 主要目標

降低在實際撤架過程中,木垛、板梁等材料的投入,從而降低撤架成本。減少工人在采空區側作業的頻次,最大程度上減少了工人受傷的風險。減少了打木垛支護工藝,加快了撤架速度。

3 現場應用情況

新快速撤架工藝首先在回收2319工作面時采用,撤架106架,取得了良好的使用效果。這種撤架方法由于撤架空間大,待撤支架尾梁卡拌單體柱的情況得以避免;改善了作業環境,作業人員的安全系數大大提高,有利于保證現場標準化達標;同時由于撤架工序相對簡化,架設棚梁等工序相對減少,降低了工人勞動強度。新撤架工藝在成莊礦進行推廣應用,在 4310工作面(138架)、3310工作面(132架)回收作業時繼續采用。

新快速撤架工藝取得了很好的實施效果,主要表現在兩個方面:

經濟效益:新撤架工藝的推廣應用大大減少了撤架作業過程中對棚梁單體柱的投入、損耗維護費用。撤架作業中使用的棚梁價格2 800元/m2,每根約400元,單體柱每根約1 600元,單體柱復用折舊費用按10%計算,新撤架工藝每撤一個架將減少投入6根棚梁,12根單體柱,每撤一個支架將減少投入6×400+12×1 600×10%=4 320元。

該礦各工作面安裝130架左右的支架,因此每個工作面將減少投入4 320×130=561 600元。

同時由于撤架工藝的改進降低了勞動強度,提高了工作效率,這方面也將產生巨大的經濟效益。

社會效益:撤架工藝的革新給工作面撤架工作帶來巨大的便利,深受廣大職工的歡迎與肯定,并由此調動了廣大一線職工、技術人員深入現場了解問題、解決問題的積極性。撤架工藝的創新必將對綜采面設備安裝與回收工藝產生深遠的影響,具有巨大的社會效益。

圖4 新撤架工藝減少了棚梁的架設

4 結語

該撤架工藝思路在實踐中是可行的,可在所有綜采放頂煤工作面推廣應用,在此次井下試驗中主要暴露的問題是,在第四個架拖移過程中,由于采空區側壓力大,造成煤壁凸出,出現掛支架的情況。解決辦法是,提前處理好老塘區煤壁。