某款變速器的振動噪聲分析研究

宋立強

(長城汽車傳動研究院 系統開發部, 河北 保定 071000)

0 引言

隨著人們生活水平的提高,在汽車的使用中,對于舒適性的要求也越來越高, 振動與噪聲這些影響因素也受到更多的關注。據統計,機動車產生的噪聲占全部環境噪聲的3/4[1],因此汽車的噪聲問題尤為重要。汽車變速器作為汽車的主要噪聲源, 其性能的好壞直接影響整車的噪聲水平。變速器作為汽車動力總成的一部分,其性能直接影響整車的性能狀態, 通過對變速器的性能進行分析了解其相應的振動與噪聲水平, 為變速器的設計提供數據參考, 并且為變速器后續性能改善提供更為可靠的修改方案,使變速器NVH 性能更加完善,從而提升整車NVH水平。

由于分析技術的發展, 模態測試與模態仿真等手段得到普遍應用, 對于了解變速器的性能提供了很好的分析手段。 同時在噪聲分析階段,聲學邊界元方法為聲輻射的仿真分析提供了很好的解決方案, 邊界元法對處理聲輻射、聲散射和結構聲腔問題具有獨特的優越性[2],為NVH性能分析的應用提供了更好的平臺。

1 模態分析

1.1 模態仿真分析

本文將某款變速器作為分析對象進行模態仿真分析,由于模態分析是進行其他動力學分析的基礎,通過模態分析了解變速器的固有特性及其相應振型。 固有頻率可以直接了解其能量的分布狀態, 陣型可以直接反應共振的形態, 從而為共振的排查及改善提供可參考的依據并為下一步的動力學分析提供基礎數據。 針對變速器數模采用hypermesh 分析軟件進行有限元模型的創建,采用四面體網格進行網格劃分,盡量采用合適的單元大小,在計算結構固有特性時,若僅僅計算少數低階模態,可選擇較少的網格,如果計算的模態階次較高時,則應選擇較多的網格[3],并且因為過大的單元易造成模態數據的丟失,過小的單元又容易造成計算數據量偏大, 對求解的結果文件造成影響, 因此需進行多次分析確定網格大小的選取并為后期的分析提供參考。 變速器殼體的材料參數采用ADC12 材料參數,具體數據見表1 所示。

表1 殼體的材料參數

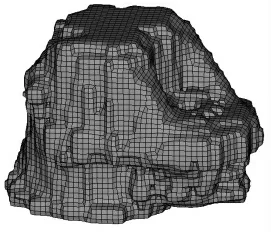

按照臺架的邊界條件對殼體進行邊界條件的設定,臺架與離殼位置采用剛性連接,同時進行全約束,變殼與離殼及罩蓋為剛性連接。 設置求解分析步保證所需的模態階數及所需的輸出項, 下一步對仿真分析模型進行分析計算。 具體的有限元模型如圖1 所示。

圖1 殼體有限元模型

1.2 模態測試分析

通過仿真分析的結果確定測試的測點選擇或者通過LMS virtual.Lab 中的關聯性分析進行測點的選擇,兩者方法都可以。 在此選用第一種方法進行測點選取。 完成選取后搭建測試模型,如圖2 所示。

測試過程主要是在臺架上進行數據采集, 采用LMS test.Lab 軟件采集變速器殼體上各個點的振動數據結果。 實驗模態分析識別模態參數有時域法和頻域法兩種,對于小阻尼系統,時域法更合適[4]。然后對數據結果進行分析,得到其工作模態的分析結果。

圖2 殼體模態測試模型

1.3 模態分析數據對比

針對前期仿真分析的結果與測試分析的結果進行對比分析,從而驗證仿真分析的精準度,同時為下一步的振動噪聲分析提供參考。

由于模態的分析頻率較多, 在此只選擇前三階的模態結果進行對比,表2 為模態固有頻率的對比分析結果。

表2 仿真與測試固有頻率對比

通過對比分析可以看到, 仿真結果與測試得到的模態結果能夠很好的吻合,驗證了模態仿真分析結果的可靠性。

2 振動分析

進行振動分析通常有兩種方法: 直接頻率響應分析和模態頻率響應分析。本文采用模態頻率響應分析,它通過模態疊加法利用模態振型得到計算結果。 根據模態分析得到的各個振型, 然后分別乘以模態參與因子疊加后得到振動分析結果。 此方法對于后期仍用此模態分析結果進行其他分析時可節省求解計算時間。

利用上面仿真分析得到的模態結果進行變速器的振動分析, 過程中可以采用LMS virtual.Lab 軟件導入變速器的振動載荷數據, 利用載荷識別技術得到軸承孔的載荷,然后對變速器進行頻率響應分析,得到變速器的分析結果。 過程中要對模態的阻尼進行定義,本文采用2%的阻尼作為參考。為對比分析結果,在變速器仿真模型上進行測點選取, 保證仿真分析所選點的位置與實際測試所選點的位置相同,選取殼體表面法向方向,然后對兩者的數據進行對比。

圖3 振動仿真與測試數據對比

從圖3 中可以看到測試數據與仿真數據的結果吻合,曲線較高的點是測試造成的單值點,不影響整體的分析結果。

將仿真結果與測試數據結合起來分析, 得到較好的對比結果,從而驗證了振動分析的準確性。

3 聲學響應分析

聲學響應分析包括有限元分析方法及邊界元分析方法[5],這里主要采用邊界元法進行聲學噪聲分析,將三維的振動分析結果轉換為二維分析數據, 有效的縮短了分析所需的時間同時也能保證分析的精度。

在變速器振動分析完成后, 在此直接進行聲學的響應分析,如果對于批量的數據分析問題可以采用ATV 分析,從而減少分析所耗時間,但在本文中不予考慮,直接參照振動的分析數據進行噪聲分析。 首先,進行聲學網格的創建, 聲學網格的大小依據每個波長大約為6 個單元進行創建, 在LMS virtual.Lab 中可以直接設置自己關心的頻率帶寬,軟件自動的識別所得到的網格大小。從而得到聲學網格模型,具體模型如圖4 所示。

在聲學網格劃分完成后, 將數據導入到聲學分析的模塊進行聲學分析,構建聲學模型,同時考慮地面的反射情況,建立的聲場模型如圖5 所示。

圖4 振動仿真與測試數據對比

圖5 變速器聲場模型

對于變速器進行聲學分析得到如下的分析云圖,從圖中可以直觀的了解到變速器的輻射噪聲值。 圖6 是在1900Hz 時的輻射聲壓云圖,由于各頻率云圖較多,不再多做贅述。

對于聲場中單個點的分析,下面選取變速器最上端的場點進行分析,這里主要是對聲壓的結果進行表述,同時進行A 計權處理,得到的分析結果,如圖7所示。

從圖7 中可以看到,最高聲壓級為70dB(A)以下,表明符合設計要求。 同時根據分析得到的結果對變速器進行板面貢獻量分析、傳函分析等,從而能夠對噪聲的問題進行準確定位,為后期的噪聲改善提供更精確的數據,在此不再進行討論。

圖6 變速器輻射聲壓云圖

圖7 變速器輻射聲壓云圖

4 結論

針對變速器的仿真分析,建立了有效的分析思路,本文對分析的方法進行了詳細的講解, 從而驗證了分析方法的可行性。 通過分析可以看到殼體的振動是噪聲輻射的主要激勵源,通過振動噪聲分析可以對殼體的NVH 性能進行定量分析。 后期在噪聲的改善中應用板面貢獻量分析,確認殼體產生噪聲的主要區域,為殼體的結構優化提供科學的依據,保證產品性能的提升。在噪聲分析中通過分析可以得到各個位置點的噪聲值大小, 從而方便對產品進行評估,確認是否滿足產品的使用要求。

通過上述的分析可以幫助我們使用仿真的手段進行產品性能的評估及后期的改善, 這將大大縮短產品研發的周期及成本。