汽車風噪整改及優化*

劉鋼, 王圣波

(1.一汽海馬汽車有限公司, 海南 海口 570216;2.海南職業技術學院 工業與信息學院, 海南 海口 570216)

隨著汽車的逐漸普及,對汽車的要求從基本代步功能上升到追求各項性能品質,其中整車NVH(噪聲、振動、聲振粗糙度)性能是汽車品質最直觀的指標。汽車在高速公路上行駛的時間越來越多,人們對風噪的要求越來越高。當車速達到100 km/h時,風噪開始出現;車速達到120 km/h時,風噪成為主要噪聲源,并且會掩蓋發動機及其他動力系統等噪聲源。風噪聲不僅會產生細微的聲音,這種高頻的聲音會使駕駛者和車內乘員感覺不舒服,長途駕駛還會使人產生疲勞感,嚴重時甚至導致疲勞駕駛,出現交通事故。因此,有必要對車輛進行風噪分析和控制,降低風噪聲,消除令人煩躁的風漏聲、口哨聲和風振聲等車輛異響。

1 風噪的分類

高速行駛過程中,汽車車身與周圍氣流由于產生摩擦而形成不同噪聲源,可歸納為以下類型:1) 脈動噪聲。空氣作用在車身上,并在車身周圍形成渦流而產生壓力波動。2) 氣吸噪聲。車身相鄰部件在高速行駛中發生相對運動而出現縫隙,車外的空氣穿過車身縫隙進入車內產生噪聲。3) 風振噪聲。打開車窗或天窗時,乘員艙的空間就像是一個共振腔而發出低頻的轟鳴聲。4) 空腔噪聲。車身表面存在過大縫隙,空氣進入這些縫隙,氣流在里面振蕩,并產生噪聲。其中脈動噪聲可通過仿真分析進行控制,但車身上的壓力波動難以完全消除,也就是說車身上的脈動噪聲永遠存在;相對于其他三類噪聲,后期問題整改中氣吸噪聲可優化的空間最大。

2 風噪的產生及控制

2.1 氣吸噪聲

氣吸噪聲也稱泄漏噪聲,它是由于存在縫隙導致車身泄漏氣體而傳入車內的噪聲。汽車在運動過程中,車身上的相鄰部件發生相對運動而形成縫隙,稱之為動態縫隙。汽車在靜止狀態下的縫隙稱為靜態縫隙,靜態縫隙可通過整車氣密性測試驗證其密封性能,但整車氣密性能良好并不代表動態密封也良好,即動態、靜態風噪控制的條件不統一。

車身上有靜態、動態縫隙的部位均會有氣吸噪聲產生。常見部位有車門和車身門框之間的間隙、后視鏡安裝座和車身或車門之間的間隙、升降玻璃與水切和泥槽之間的間隙、門把手與車門之間的間隙等。消除車身上的靜態、動態縫隙即密封好整車上的這些部位是控制氣吸噪聲的主要手段。

2.2 語音清晰度

語言清晰度(AI)是汽車高速運行工況中評價風噪水平的一項重要指標,分為客觀評價和主觀評價,客觀數據可根據語言清晰度指數(SII)計算得到,主觀評價通常采用10等級打分機制和主觀感受描述相結合的方法。另外,500 Hz~20 kHz的A計權聲壓級也是評價風噪水平的重要客觀參數。風噪頻率主要集中在500 Hz以上,與人聲基音頻率區域(500~1 000 Hz)重合。因此,風噪是影響AI最重要的因素。從設計角度,控制風噪的方法包括車身整體和附件造型優化設計及車身密封性整改。在車身密封性良好的前提下,提升聲學包裝吸聲性能和縮短車內混響時間,將聲能轉化成熱能也是實現車內降噪的重要手段。另外,風激勵車身鈑金引起的結構噪聲對AI也有不小的作用,影響高速工況車內語言清晰度的優化。

2.3 后視鏡外部造型的影響

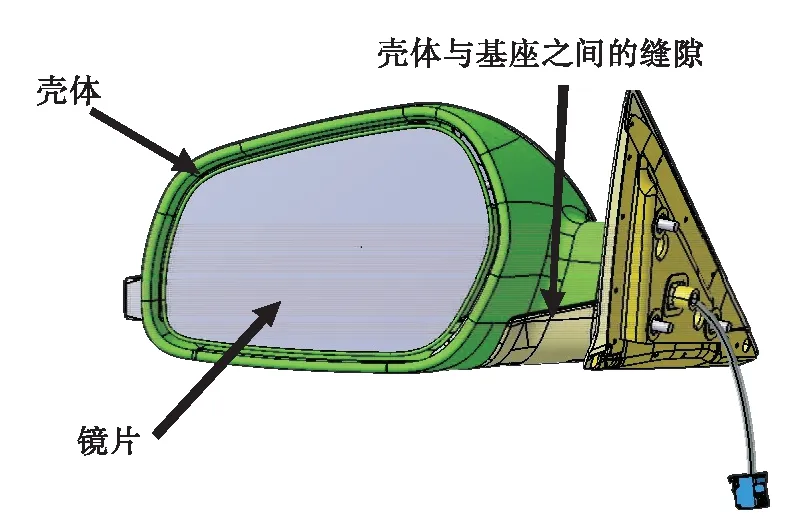

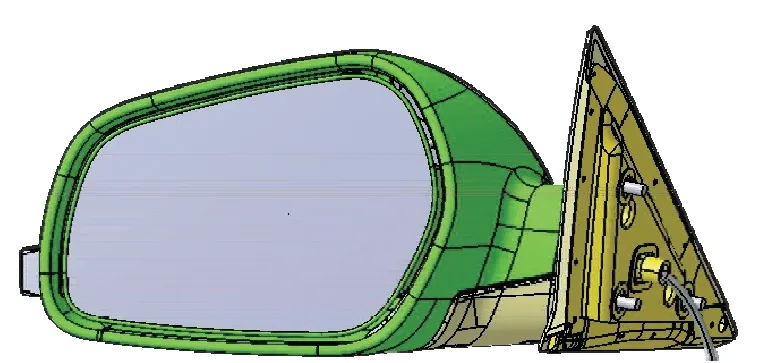

后視鏡主要由基座、殼體、鏡片、電動機等組成,其中基座與車身上的三角鈑金相連,殼體安裝在基座上(見圖1)。

圖1 后視鏡的組成

在后視鏡的幾何結構中,影響風噪的因素有殼體的外形、殼體的漏水槽、殼體與基座之間縫隙。殼體是迎風面的部件,要求其呈流線型。后視鏡上的漏水槽不能影響氣流,應盡量避免出現流水槽,流線型的殼體會讓水自然流下,如果必須開流水槽,應注意避開氣流;同時折疊型殼體與基座之間的間隙要盡可能小,一般要求不超過0.5 mm,否則會產生嘯叫聲(氣流穿過時如同口哨一般的聲音)。新車型開發后期后視鏡的設計已定型,要對外型進行整改,會出現重新開模的情況,成本較大,所以在設計前期應做好相應工作。

汽車行駛過程中,后視鏡迎風面與高速氣流過渡不平順,則高速氣流與后視鏡分離后在一段距離后再匯集,并在車門和玻璃窗上產生再附著層,在后視鏡殼體后面的分離區形成強烈的渦流,從而產生脈動噪聲。

2.4 氣密性

2.4.1 車門三角鈑金處的密封

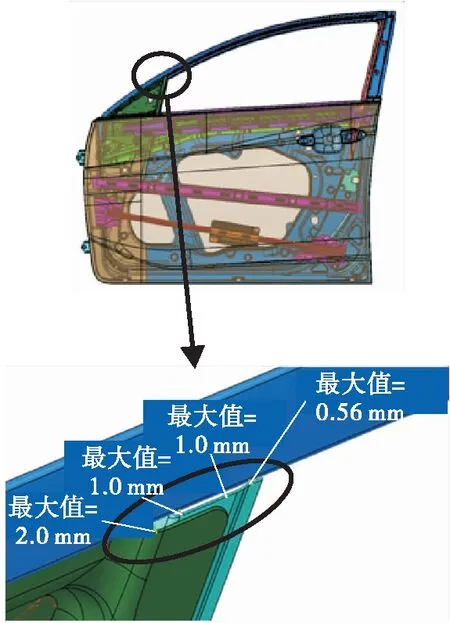

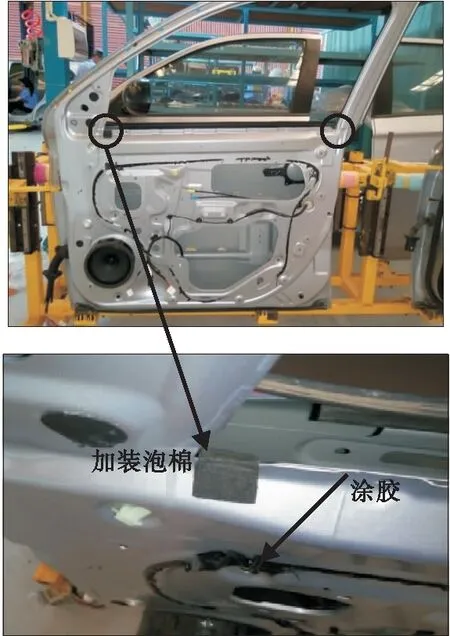

氣密性屬于靜態密封,是控制各系統噪聲的基礎,風噪也不例外。靜態密封是將車身上的工藝孔、功能孔及無用孔進行封堵,使車身上的開孔率達到最低;動態密封出現在車身密封條、車門密封條及車門玻璃密封條等部位,除密封條外,車身外部上后視鏡基座與車門三角鈑金間也會出現微小的安裝縫隙(見圖2),這些縫隙雖然不會影響整車的氣密性,但車速達到100 km/h以上時,縫隙間會出現氣吸噪聲,產生尖銳的口哨聲。

圖2 后視鏡基座與車門三角鈑金間的配合間隙

后視鏡外部的密封只需考慮后視鏡基座與車門外鈑金的貼合程度,但對于車門三角鈑金的內部密封,后視鏡是常出問題的位置,結構設計時要實現整圈注膠操作,導軌與上條搭接位置不能有間隙,若出現間隙,要控制在合理誤差范圍內。如圖3所示,導軌與上條間隙最大達2.0 mm,淋雨試驗中發現該處有漏水現象,需進行密封操作。

圖3 導軌與上條間隙

此外,車門內飾板與三角鈑金之間的配合也會出現密封問題,可利用發泡進行封堵,使其形成封閉狀態。圖4、圖5為有無發泡封堵時的情況。

圖4 無發泡封堵

圖5 有發泡封堵

2.4.2 車門鈑金搭接處的密封

車門鈑金搭接處的密封常易忽略,前期結構設計時遺留下來的開口、工藝孔、縫隙,當后視鏡三角鈑金處密封不良時,氣流會穿過這些孔和縫隙,在內飾板和鈑金之間的空腔內竄動,車速越快,氣流穿過越多,形成的氣流波動越大,從而產生空腔噪聲,不利于后視鏡風噪的整改。鈑金搭接處的開口或縫隙可通過涂膠、加裝泡棉等手段進行密封(見圖6)。

圖6 車門鈑金搭接縫隙的密封

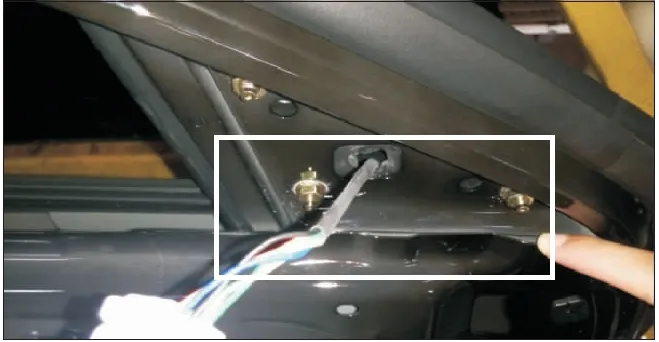

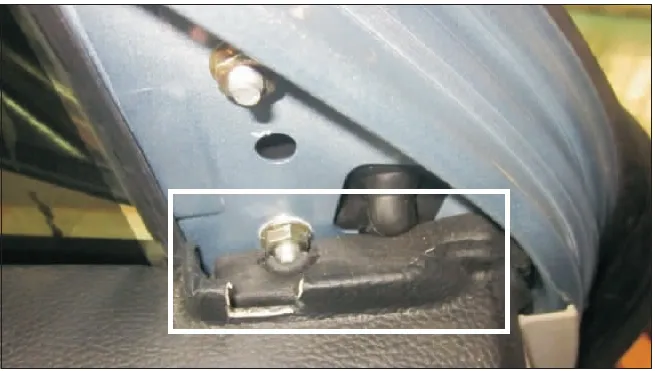

2.4.3 后視鏡基座的密封

后視鏡基座是后視鏡與三角鈑金搭接的橋梁。后視鏡基座的密封屬于聲學包裝的輔助手段,對于螺栓過孔與線束過孔要注意想方設法進行密封,因為即使是微小的縫隙都會引起風噪。只要材料和方法選取得當,就能起到吸隔聲的作用(見圖7、圖8)。

圖7 基座處添加發泡密封

圖8 發泡模型

3 方案驗證

3.1 后視鏡噪聲仿真分析

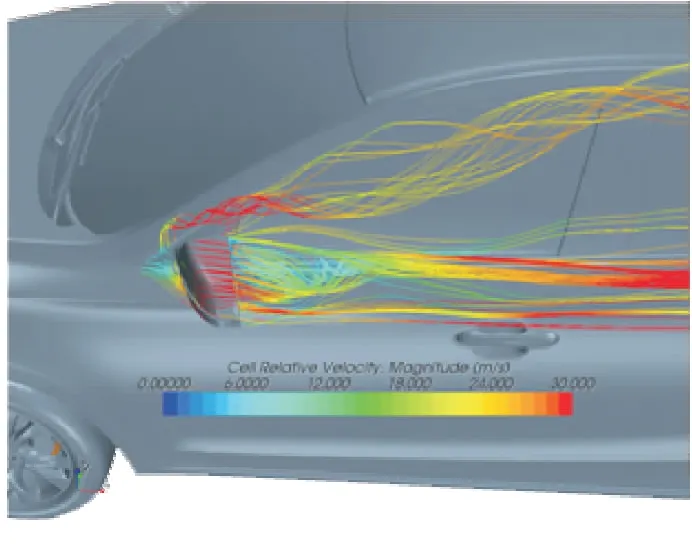

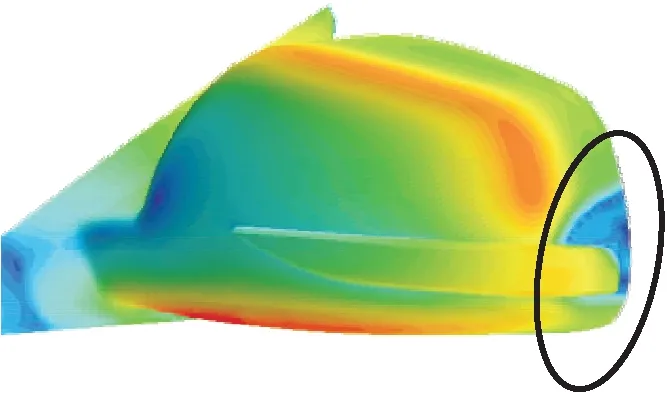

汽車高速行駛時,車身上的凸出部件與氣體間形成渦流而產生脈動噪聲。新開發的車輛可通過聲學仿真分析軟件Acrtan對車身系統整體流線、后視鏡速度分布、后視鏡流線及噪聲源進行分析,找出高速風噪產生的原因及部位和大小(見圖9)。

圖9 后視鏡處高速氣流流線圖

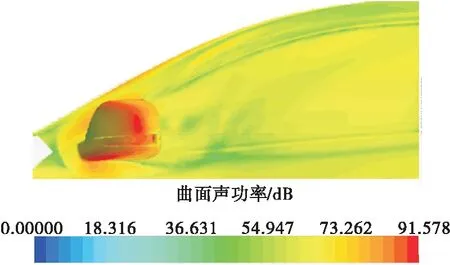

后視鏡處是最容易產生脈動噪聲的部位,通過噪聲源分析,可知左右兩側的噪聲主要來自后視鏡(見圖10)。

圖10 噪聲源分布云圖

后視鏡的造型在項目后期無法更改,但通過增加一些氣動組件進行優化,可改善氣流流場。氣動組件安裝部位見圖11。

圖11 氣動組件安裝部位示意圖

3.2 后視鏡靜態密封測試

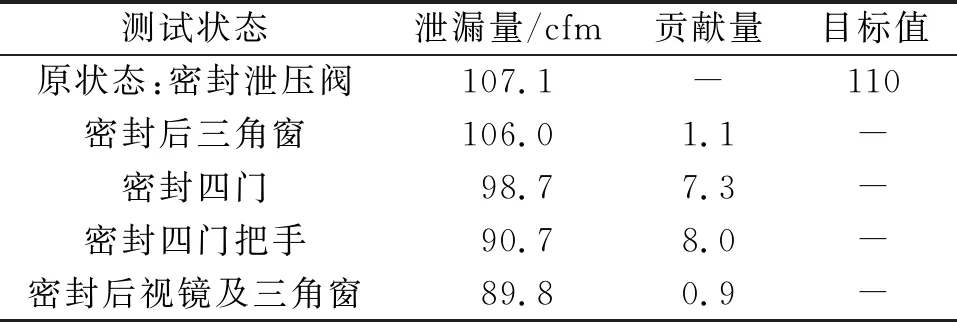

利用氣密性試驗臺可查找車身上的氣體泄露點,為問題整改和優化后試驗驗證提供可靠依據。如圖12所示,在采取封堵三角鈑金上無用孔、后視鏡及其底座增加密封墊等整改措施(需注意的是底座的螺栓周圍也要密封好)后,通過整車氣密性測試,驗證后視鏡的貢獻量(見表1)。

圖12 整車氣密性試驗臺

表1 某車型整車氣密性測試結果

泄漏量大,說明后視鏡密封差,更易產生氣吸噪聲;泄漏量小,說明靜態密封好,但不能說明動態密封就好,后視鏡就是典型的例子。

3.3 后視鏡風噪的測量與評價

后視鏡是車身上凸出最大的部位,對風噪的影響最大,即使在靜態密封良好的狀態下,由于自身結構設計原因及安裝位置不同,后視鏡的動態密封也有所不同,只有進行測試和整改優化才能達到理想的效果。

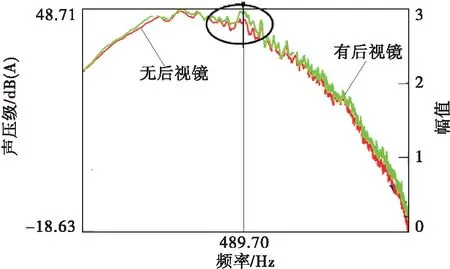

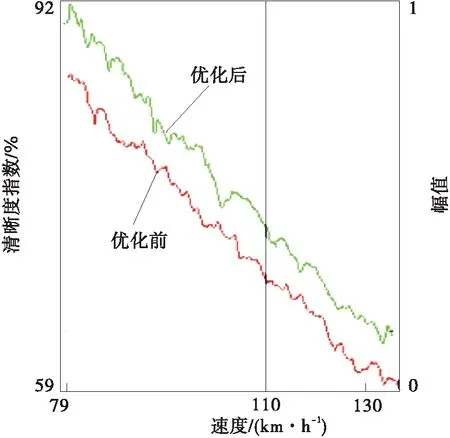

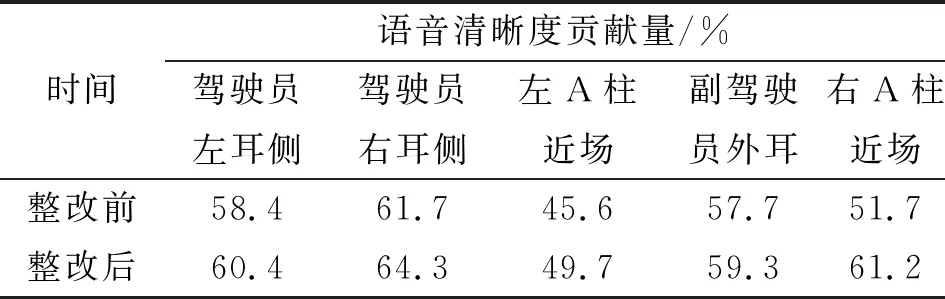

風噪的測量方法有風洞風噪測量、車外噪聲測量、車內噪聲測量及道路噪聲測量。風洞噪聲測量由于實驗室建造復雜、成本高昂,難以廣泛應用。道路測量可以隨時在試驗場地和高速公路上進行,所以得到廣泛應用。但道路測量也存在一些缺陷:一是受環境因素影響,所測數據中包含風噪、路噪及發動機噪聲,數據處理時需進行識別;二是無法測得車外噪聲,如后視鏡周圍的噪聲。如圖13所示,去掉外后視鏡后,在489 Hz附近車內噪聲頻譜有所降低[有后視鏡時為47.15 dB(A),無后視鏡時為44.60 dB(A)],說明外后視鏡對整車風噪在489 Hz左右有較大影響,可通過優化后視鏡來提高整車風噪品質。圖14和表2為整改前后數據對比。

圖13 有無后視鏡車內噪聲頻譜對比

圖14 滑行工況下駕駛員左耳側的語音清晰度

表2 整改前后車內語音清晰度對比

通過道路測量對后視鏡整改件進行量化分析,僅是客觀數據描述,在實際行駛過程中,還需對車內風噪品質進行主觀評價,即對風噪特征進行詳細描述,如風噪中的嘯叫聲、轟鳴聲、噓噓聲、風振聲等。

4 結語

該文系統解析轎車風噪聲的主要門類和影響因素,為有效控制風噪聲提供理論依據。根據后視鏡的靜、動態密封及設計要求,將仿真和試驗相結合,分析存在的風噪聲問題并提出整改優化措施,降低后視鏡處的風噪,為解決轎車風噪聲問題提供借鑒。