原油中氯的來源分析與防治對策

蘭勇 王輝 廖裕海 劉發花

摘要:隨著油田勘探開發的發展,近年來,以注水開發為主、多種采油集輸技術的應用和深度開采,原油及注水中的成分越來越復雜,導致煉化原油中的氯含量不斷上升。本文針對原油中氯化物的來源、分布及危害進行評價和分析,并對氯化物的脫除提出合理的控制措施。

關鍵詞:原油;無機氯;有機氯;腐蝕;對策

1 前言

近年來,隨著原油開采深度的增加,原油重質、劣質化日趨嚴重,原油中的氯化物含量也呈不斷增大的趨勢。生產實踐證明氯化物能夠造成設備的腐蝕及催化劑中毒,原油中存在的氯化物已不僅僅威脅常減壓裝置的安全生產,甚至對原油的二次加工設備也產生了較大的危害,尤其近幾年來最為明顯,例如:減壓塔頂腐蝕加劇,加氫改質裝置高壓空冷管束結鹽嚴重,重整裝置預加氫循環氫壓縮機吸排氣閥銨鹽結晶堵塞閥片,苯抽提裝置苯的酸洗比色間或出現不合格,烷基化裝置堿洗塔T202頂出口餾出物管線腐蝕泄漏等等。原油氯含量的增加,不僅給原油及污水的處理造成困難,而且對煉油裝置的平穩操作、設備腐蝕、產品質量帶來嚴重危害,對煉廠生產和設備運行造成很大的負面影響,嚴重威脅煉油設備的完整性和煉廠的安全、平穩、長周期運行。

越來越多的煉油廠都存在著處理原油蒸餾裝置或輕質油加氫處理裝置的腐蝕和結垢,追根究底為氯化物含量的突增,而這些突增的氯化物避過電脫鹽并且難以檢測,因此業內人士提出“不可萃取氯化物”、“不可脫鹽的氯化物”來形容它們。這也表明用常規的脫氯工藝措施已很難滿足工業化生產裝置防腐蝕的要求,因此脫除原油中氯化物的技術開發迫在眉睫,目前,原油中的氯含量也日益引起人們的重視。

為了控制原油中的氯化物含量,減少經濟損失,必須對原油中的氯化物的來源及影響進行正確地評價,確定氯化物的組成及分布,并對氯化物的危害程度進行正確地評價,提出合理的控制措施。

2 原油中氯化物的來源及分布

原油中的氯化物分為兩種:一種是無機氯化物,另一種是有機氯化物。

2.1原油中無機氯化物的來源、分布

2.1.1原油中無機氯化物的來源

原油采出時含有一定的鹽和水,大部分鹽主要以NaCl、CaCl2和MgCl2等堿金屬或堿土金屬形式存在,并溶解于原油含有的微量水,或以乳狀液、懸浮顆粒的狀態存在,這些鹽溶解在采出水中被稱為相應的鹽水,主要陽離子為鈉、鈣、鎂,經過破乳脫鹽,原油中的大部分無機鹽可被電脫鹽裝置脫除,但是殘存的少量無機鹽,在一定條件下通過水解可產生腐蝕介質HCl。

2.1.2無機氯化物的分布

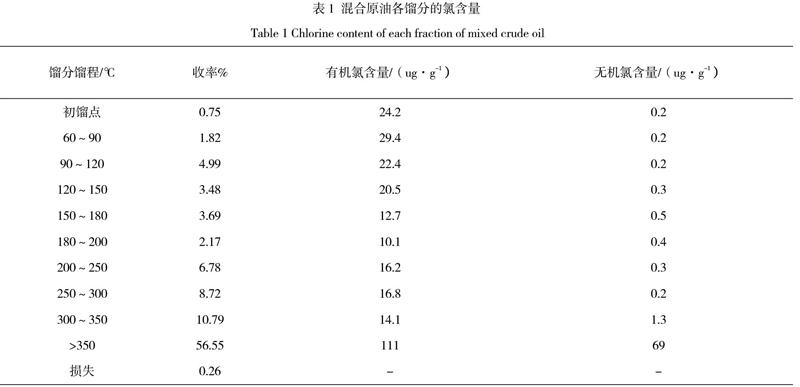

原油中的氯分布在原油的全餾份中,重餾份中的氯含量較高,原油中的無機氯主要以無機鹽的形式存在的無機氯化物,但在重餾份中仍存在一定量的無機鹽,詳見表1

由表1可知,原油中沸點低于350℃的各餾份中,無機氯含量較低,但在沸點高于350℃的重餾份中,無機氯含量卻高達69?g/g,這些無機氯可能來自未脫凈的無機鹽以及有機氯水解或熱解生成的無機鹽。

2.1.3無機氯化物的脫除

隨著近年來二次加工技術的發展,對原油脫鹽后的鹽含量也提出了更具體的要求:為了保護二次加工過程中的催化劑,降低設備腐蝕,則需要深度脫鹽,脫鹽后原油含鹽量基本要求不大于3mg/L。目前國內原油的深度預處理脫鹽脫水多采用電—熱—化學聯合脫水的工藝,無機氯脫除率可達80~99%,為了滿足更高的工業需求還采取了優化電脫鹽裝置的操作條件以及開發更有效的破乳劑等措施,經過多年的發展,電脫鹽技術也不斷地得到更新,出現了諸如高速電脫鹽、鼠籠式電脫鹽等新的電脫鹽技術,能更有效地脫除原油中的氯化物。

2.2、原油中有機氯化物的來源、分布

2.2.1原油中有機氯化物的來源

目前原油中的有機氯化物主要有3個來源。

2.2.1.1天然存在的有機氯化物:在原油中有機氯化物以某種復雜的絡合物形式天然存在,主要濃縮在瀝青質和膠質中。

2.2.1.2原油中的有機氯化物可能來自采油過程中添加的化學助劑,開采加工過程中添加的清蠟劑、堵水劑、解堵劑、脫鹽劑、破乳劑等各種化學助劑,藥劑中均含有四氯化碳、二氯甲烷、二氯丙烷等多種有機氯化物。以某油田使用的化學助劑為例,具體的氯含量分析見表2

近年來由于壓裂、酸化、防砂等增產措施的應用,一些油田可能采用了含有氯代烴的降凝劑、減粘劑、水處理劑等采油助劑,這些有機氯化物難以被電脫鹽脫除。

2.2.1.3煉油過程使用的一些化學助劑也可能含有有機氯化物,如破乳劑、脫鹽劑、輸油管線及油罐清洗劑等,這些含氯助劑均有可能污染原油及二次加工的原料。

2.2.2有機氯化物的分布

文獻表明不同時期、不同油田原油所含的有機氯化物種類也會有所不同,一般為一氯丙烷、二氯乙烷、三氯甲烷、二氯甲烷、四氯化碳和環氧氯丙烷。原油的各餾份中均存在有不同含量的有機氯,并且重餾份中有機氯的含量最高,這種分布規律不僅會造成常、減壓塔的腐蝕,還會給重油加工帶來一定的危害。

2.2.3有機氯化物的脫除

有機氯化物在一定條件下,當溫度達到160℃或更高時就會水解或熱分解會產生腐蝕介質HCl,導致設備腐蝕。不可萃取的氯化物只有很小的一部分在原油蒸餾裝置中分解,大部分進入下游汽油、柴油加氫處理裝置,目前,大多數企業借鑒現有的有機氯脫除方法,開發了原油中有機氯的脫除技術。

2.2.3.1催化法脫除有機氯

催化法脫除有機氯技術主要包括催化加氫、催化氫轉移脫氯等。

(1)催化加氫脫氯

催化加氫脫氯技術主要用于氯代烷烴和氯代烯烴的脫氯,原理是被吸附在負載金屬催化劑上的H2被裂解成H原子后,再失去1個電子變成H+,然后與吸附在催化劑上的有機氯化物反應生成HCl及相應的烴類。

(2)催化氫轉移脫氯

催化氫轉移脫氯主要用于水相或有機相中氯代芳烴和多氯聯苯中氯的脫除,一般采用二元金屬體系催化劑作為脫氯劑,主要以鐵系金屬化合物作為主催化劑,配合貴金屬,對應的離子作為輔助催化劑。

2.2.3.2吸附法脫除有機氯

吸附脫氯的原理主要是利用某些吸附劑對原料油有機氯吸附能力的不同來分離,主要有沸石吸附法、天然鋁土吸附法以及強堿性陰離子交換樹脂吸附法等,吸附脫氯技術具有較好的經濟效益和廣泛的發展前景,但是存在吸附劑吸附容量較小、選擇性較差、再生較困難等缺陷。

2.2.3.3生物法脫除有機氯

生物降解脫氯技術研究的是氯苯、氯酚和氯聯苯,生物脫氯技術反應條件溫和,不需外加能量就能進行,但反應時間較長,對設備和工藝要求特殊。

3?結論

(1)原油中的無機氯化物主要以NaCl、CaCl2和MgCl2等堿金屬或堿土金屬形式存在,電脫鹽是石油加工的第一道工序,大部分無機氯化物可以通過電脫鹽裝置脫除。

(2)通過對電脫鹽及常減壓的操作優化,優化電脫鹽系統的操作參數,改變注水水質、降低注水中的氯離子,提高電脫鹽系統的操作壓力,可以最大程度地凈化原油,從源頭上脫除大部分無機氯和少部分有機氯,降低重質油和餾出口中間產品中的氯含量。

(3)原油中的有機氯化物主要來自原油在開采過程中添加的化學助劑,其性質相對較為穩定,電脫鹽裝置無法有效地將其脫除。

(4)針對原油有機氯的脫除,建議查明原油中有機氯化物的存在狀態、分布及來源,借鑒其他領域的脫氯技術,將原油中的有機氯轉換成無機氯,開發出更適合脫除原油中氯化物的新技術,減少氯帶來的一系列危害。

參考文獻:

[1] 張曉靜.原油中的氯化物的來源和分布及解決措施[J].煉油技術與工程,2004,32(2):14-16;

[2] 徐長福.原油中有機氯化物的危害及新型輕防蠟劑的開發[J].石油煉制,1993,,24(8):30-35;

[3] 張金銳.原油及其餾分油中氯化物的含量來源及其對加工的影響的調查報告[J].石油化工腐蝕及防護,1993,,10(3):1-10;